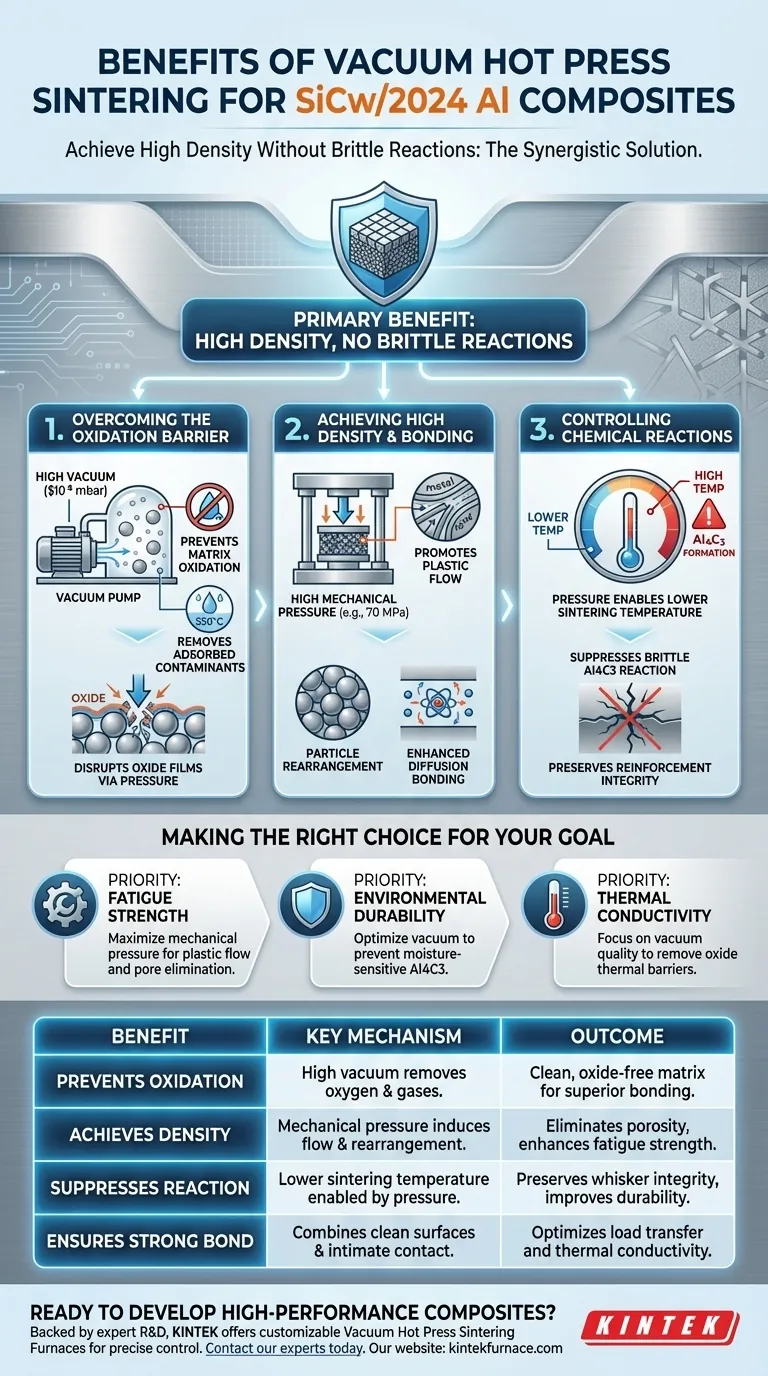

Der Hauptvorteil der Verwendung eines Vakuum-Heißpress-Sinterofens für SiCw/2024-Aluminiumverbundwerkstoffe ist die Fähigkeit, eine hohe Materialdichte zu erreichen, ohne die Bildung spröder Reaktionsprodukte auszulösen. Durch die Integration von Hochvakuum, mechanischem Druck und präziser Erwärmung beseitigt dieser Prozess effektiv Porosität und durchbricht hartnäckige Oxidfilme, wodurch eine starke metallurgische Bindung zwischen den Siliziumkarbid-Whisker und der Aluminiummatrix gewährleistet wird.

Die Vakuum-Heißpressung löst den grundlegenden Konflikt beim Sintern von Aluminiumverbundwerkstoffen: die Notwendigkeit hoher Wärme zum Binden von Materialien versus das Risiko der Materialdegradation durch Oxidation oder chemische Reaktion. Sie nutzt mechanischen Druck, um die Verdichtung bei niedrigeren Temperaturen zu erzwingen und die Integrität der Verstärkungsphase zu erhalten.

Überwindung der Oxidationsbarriere

Verhinderung der Matrixoxidation

Aluminiumlegierungen wie 2024 sind hochreaktiv und neigen bei erhöhten Temperaturen zu schneller Oxidation. Eine Hochvakuumumgebung (z. B. $10^{-5}$ mbar) entfernt Sauerstoff aus der Kammer und verhindert die Bildung neuer Oxidschichten auf dem Aluminiumpulver während der Erwärmungsphase.

Entfernung adsorbierter Verunreinigungen

Die Oberflächen von Aluminiumpulver adsorbieren natürlicherweise Wasserdampf und andere Gase. Das Vakuumsystem fördert effektiv die Desorption und den Abtransport chemisch adsorbierter Gase, insbesondere wenn sich die Temperaturen 550 °C nähern. Die Entfernung dieser Verunreinigungen verhindert die Bildung interner Gasblasen, die sonst die strukturelle Integrität des Verbundwerkstoffs beeinträchtigen würden.

Durchbrechen von Oxidfilmen

Während das Vakuum *neue* Oxidation verhindert, spielt der mechanische Druck eine Rolle bei der Handhabung *bestehender* Oxidfilme. Die Anwendung von kontinuierlichem axialem Druck durchbricht zwangsweise den Oxidfilm auf den Partikeloberflächen. Dieser Bruch ist unerlässlich, um direkten Kontakt zwischen der Metallmatrix und der SiC-Verstärkung zu ermöglichen.

Erreichen hoher Dichte und Bindung

Förderung des plastischen Fließens

Die Anwendung von hohem mechanischem Druck (z. B. 70 MPa) induziert plastisches Fließen in der Aluminiummatrix. Dies zwingt das Metall physisch, um die starren SiC-Whisker zu fließen und die Hohlräume zwischen den Partikeln zu füllen.

Partikelumlagerung

Druck treibt die Partikelumlagerung voran und stellt sicher, dass die Komponenten so dicht wie möglich gepackt werden. Dieser Mechanismus ist der Haupttreiber für die Beseitigung interner Poren und das Erreichen einer nahezu theoretischen Dichte.

Verbesserte Diffusionsbindung

Die Kombination aus sauberer, oxidfreier Oberfläche (durch Vakuum) und engem Kontakt (durch Druck) verbessert die Effizienz der atomaren Diffusion erheblich. Dies führt zu einer robusten metallurgischen Bindung zwischen der 2024-Aluminiummatrix und der SiCw-Verstärkung, was für die Lastübertragung und Wärmeleitfähigkeit entscheidend ist.

Kontrolle chemischer Reaktionen (Der kritische Kompromiss)

Verständnis der Temperaturempfindlichkeit

Eine große Herausforderung bei Al-SiC-Verbundwerkstoffen ist die Bildung von Aluminiumkarbid ($Al_4C_3$). Dies ist ein spröder, wasserlöslicher Grenzflächenreaktant, der die mechanischen Eigenschaften des Verbundwerkstoffs stark beeinträchtigt. Er bildet sich typischerweise, wenn die Prozesstemperatur zu hoch ist oder die Expositionszeiten zu lang sind.

Verdichtung bei niedrigeren Temperaturen

Der "synergistische" Vorteil der Vakuum-Heißpressung besteht darin, dass der mechanische Druck die für die Verdichtung erforderliche thermische Energie reduziert.

Da der Druck die Konsolidierung vorantreibt, kann das Sintern bei niedrigeren Temperaturen (Festkörper-Sintern) erfolgen. Dies unterdrückt die chemische Reaktion zwischen Aluminium und Siliziumkarbid und hemmt effektiv die Bildung von schädlichem $Al_4C_3$, während gleichzeitig ein vollständig dichtes Material erzielt wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer SiCw/2024-Verbundwerkstoffe zu maximieren, stimmen Sie Ihre Verarbeitungsparameter auf Ihre spezifischen technischen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf der Ermüdungsfestigkeit liegt: Priorisieren Sie hohen mechanischen Druck, um das plastische Fließen zu maximieren und mikroskopische Poren zu eliminieren, die als Rissinitiierungsstellen wirken könnten.

- Wenn Ihr Hauptaugenmerk auf der Umweltdauerhaltbarkeit liegt: Stellen Sie sicher, dass Ihre Vakuumwerte optimiert sind, um die Bildung von $Al_4C_3$ zu verhindern, da dieser Reaktant bei Feuchtigkeitseinwirkung schnell abgebaut wird.

- Wenn Ihr Hauptaugenmerk auf der Wärmeleitfähigkeit liegt: Konzentrieren Sie sich auf die Vakuumqualität, um Oxidfilme vollständig zu entfernen, da diese Grenzflächen als thermische Barrieren wirken und den Wärmeübergang behindern.

Durch die strikte Kontrolle der Vakuum- und Druckvariablen verwandeln Sie eine potenziell spröde Mischung in einen Hochleistungs-Verbundwerkstoff in Luft- und Raumfahrtqualität.

Zusammenfassungstabelle:

| Vorteil | Schlüsselmechanismus | Ergebnis für SiCw/2024 Verbundwerkstoff |

|---|---|---|

| Verhindert Oxidation & Kontamination | Hochvakuumumgebung entfernt Sauerstoff und adsorbierte Gase. | Saubere, oxidfreie Matrix für überlegene Bindung. |

| Erreicht nahezu theoretische Dichte | Mechanischer Druck induziert plastisches Fließen und Partikelumlagerung. | Eliminiert Porosität, verbessert die Ermüdungsfestigkeit. |

| Unterdrückt spröde Reaktion (Al4C3) | Niedrigere Sintertemperatur durch Druck ermöglicht. | Bewahrt die Integrität der Whisker, verbessert die Dauerhaltbarkeit. |

| Gewährleistet starke metallurgische Bindung | Kombiniert saubere Oberflächen und engen Kontakt durch Druck. | Optimiert Lastübertragung und Wärmeleitfähigkeit. |

Sind Sie bereit, Hochleistungs-SiCw/Aluminium-Verbundwerkstoffe für Ihre Luft- und Raumfahrt- oder fortschrittlichen Materialanwendungen zu entwickeln?

Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK eine Reihe von anpassbaren Vakuum-Heißpress-Sinteröfen an. Unsere Systeme sind darauf ausgelegt, die präzise Kontrolle über Vakuum, Druck und Temperatur zu liefern, die Sie benötigen, um überlegene Materialeigenschaften zu erzielen, ohne Ihre Verstärkungsphase zu beeinträchtigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Ofenlösung für Ihre einzigartigen Forschungs- und Produktionsziele anpassen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche zusätzlichen Prozesse kann ein Vakuum-Wärmebehandlungsofen durchführen? Erschließen Sie die fortschrittliche Materialverarbeitung

- Welche Rolle spielt das Temperaturregelsystem in einem Vakuumofen? Präzise Materialumwandlungen erreichen

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie

- Was sind die primären Anwendungsfelder für Kammeröfen und Vakuumöfen? Wählen Sie den richtigen Ofen für Ihren Prozess