Der entscheidende Vorteil eines Vakuum-Heißpress-Ofens liegt in seiner Fähigkeit, thermische Hochtemperatur-Energie und mechanischen Druck in einem einzigen Vorgang zu synchronisieren. Im Gegensatz zum herkömmlichen Kaltpress-Sintern, bei dem die Formgebungs- und Heizphasen getrennt sind, übt das Vakuum-Heißpressen während der Sinterphase direkt Kraft aus (z. B. 30 MPa). Dies ermöglicht die Konsolidierung von schwierigen Materialien wie unregelmäßigen Hydrierungs-Dehydrierungs- (HDH) Titanpulvern und erreicht relative Dichten von 98 % oder höher sowie mechanische Eigenschaften, die geschmiedeten Materialien Konkurrenz machen.

Durch die Einführung von mechanischem Druck als treibende Kraft neben der Wärme senkt das Vakuum-Heißpressen die Aktivierungsenergie, die für die Verdichtung erforderlich ist. Dies ermöglicht eine nahezu perfekte Dichte bei niedrigeren Temperaturen oder kürzeren Zeiten und verhindert effektiv die Kornvergröberung, die die Festigkeit von Ti-6Al-4V-Legierungen bei herkömmlichen Verfahren oft beeinträchtigt.

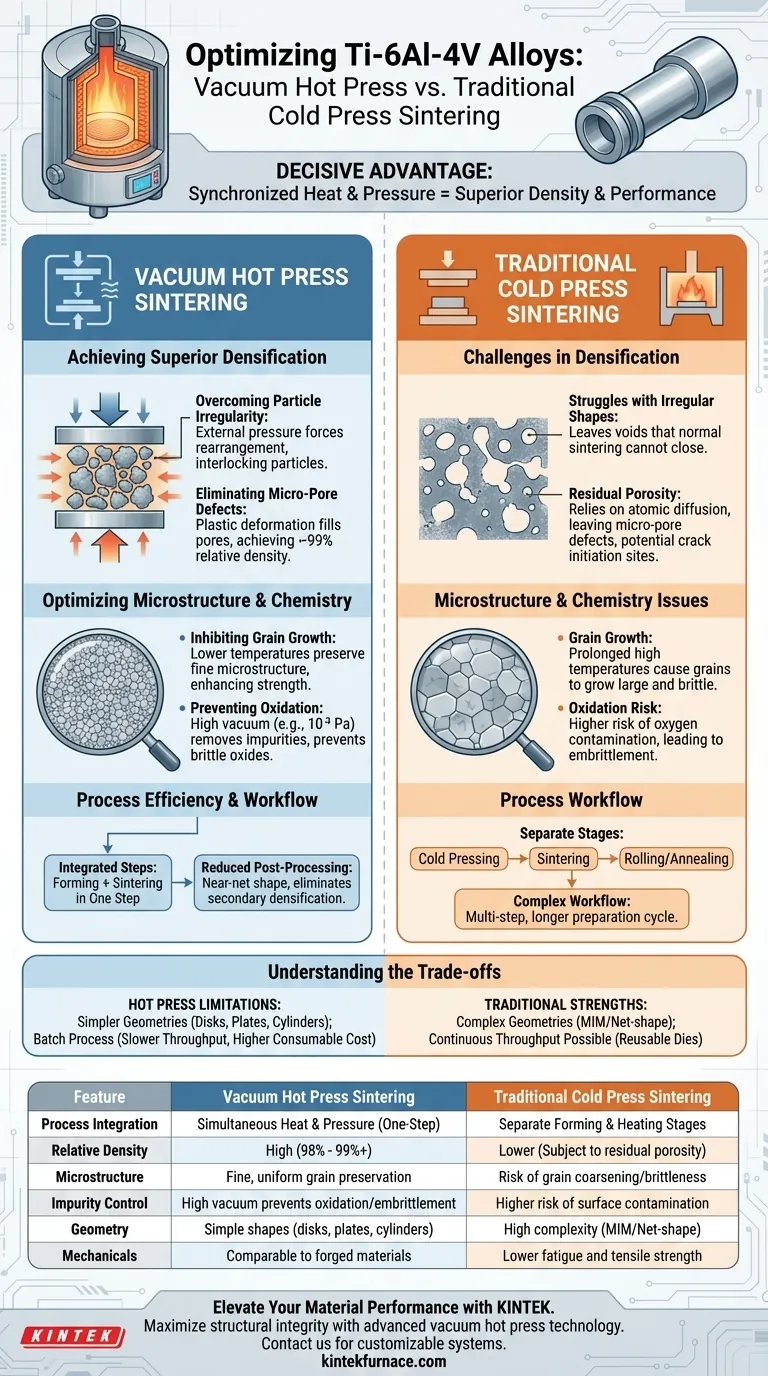

Erreichen überlegener Verdichtung

Überwindung von Partikelunregelmäßigkeiten

Das Standard-Kaltpressen hat oft Schwierigkeiten mit unregelmäßigen Pulverformen, was zu Hohlräumen führt, die durch normales Sintern nicht geschlossen werden können.

Der Vakuum-Heißpress-Ofen überwindet dies durch Anwendung von Außendruck, der die Pulverumlagerung erzwingt. Dies neutralisiert effektiv Oberflächenspannungsprobleme und stellt sicher, dass sich die Partikel physisch miteinander verzahnen, unabhängig von ihrer ursprünglichen Morphologie.

Beseitigung von Mikroporen-Defekten

Beim drucklosen Sintern beruht die Verdichtung vollständig auf der Atomdiffusion, die Restporosität hinterlassen kann.

Das Heißpressen nutzt plastische Verformung, um die Poren zwischen den Körnern physisch zu füllen. Dieser Mechanismus treibt die relative Dichte auf fast 99 % und eliminiert die Mikroporen-Defekte, die typischerweise als Rissinitiationsstellen in fertigen Bauteilen fungieren.

Optimierung von Mikrostruktur und Chemie

Hemmung des Kornwachstums

Das herkömmliche Sintern erfordert oft eine längere Einwirkung von Spitzentemperaturen, um die Dichte zu maximieren, was unbeabsichtigt zu großem und sprödem Kornwachstum führt.

Da das Heißpressen Druck zur Unterstützung der Verdichtung nutzt, erfordert der Prozess deutlich niedrigere Temperaturen oder kürzere Dauern. Dies bewahrt eine feine, gleichmäßige Mikrostruktur – und potenziell nanokristalline Strukturen –, was für die Aufrechterhaltung hoher Duktilität und Festigkeit in Ti-6Al-4V entscheidend ist.

Verhinderung von Oxidation und Versprödung

Titan und Aluminium haben bei erhöhten Temperaturen eine extrem hohe Affinität zu Sauerstoff.

Die Hochvakuumumgebung (z. B. 10⁻³ Pa) reduziert den Sauerstoffpartialdruck erheblich. Dies erleichtert die Entfernung von adsorbierten Gasen und flüchtigen Verunreinigungen von der Pulveroberfläche, verhindert die Bildung spröder Oxide und gewährleistet eine saubere, metallische Bindung an den Korngrenzen.

Prozesseffizienz und Arbeitsablauf

Integration von Schritten

Die herkömmliche Pulvermetallurgie umfasst oft eine komplexe Abfolge: Kaltpressen, Sintern, Walzen und mehrstufiges Glühen.

Das Vakuum-Heißpressen integriert Formgebung und Sintern in einem Schritt. Diese Konsolidierung verkürzt den Vorbereitungszyklus erheblich und vereinfacht den gesamten Fertigungsablauf.

Reduzierung der Nachbearbeitung

Durch das sofortige Erreichen einer nahezu Nettoform mit hoher Dichte wird die Notwendigkeit sekundärer Verdichtungsprozesse (wie Heißisostatisches Pressen oder schweres Walzen) oft reduziert oder eliminiert.

Verständnis der Kompromisse

Geometrische Einschränkungen

Während das Heißpressen überlegene Materialeigenschaften bietet, ist es im Allgemeinen auf einfachere Geometrien (Scheiben, Platten, Zylinder) beschränkt im Vergleich zum Kaltpressen/Sintern oder Metal Injection Molding. Der uniaxial Druck erschwert die Erstellung komplexer Hinterschnitte oder interner Merkmale ohne teure, komplexe Werkzeugkonstruktionen.

Durchsatz und Kosten

Dies ist ein Batch-Prozess, oft langsamer als der kontinuierliche Durchsatz, der mit Bandöfen im herkömmlichen Sintern möglich ist. Darüber hinaus sind die beim Heißpressen verwendeten Graphitwerkzeuge Verbrauchsmaterialien, die sich mit der Zeit abnutzen und die Betriebskosten im Vergleich zu wiederverwendbaren Stahlwerkzeugen beim Kaltpressen erhöhen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Vakuum-Heißpressen die richtige Lösung für Ihre Ti-6Al-4V-Anwendung ist, bewerten Sie Ihre spezifischen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Leistung liegt: Wählen Sie Vakuum-Heißpressen, um eine nahezu schmiedeeiserne Festigkeit, hohe Dichte (98 %+) und feine Kornstrukturen zu erzielen, die Ermüdung widerstehen.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie liegt: Bleiben Sie beim herkömmlichen Kaltpressen und Sintern (oder MIM), da das Heißpressen durch die Einschränkungen der uniaxialen Werkzeugverdichtung begrenzt ist.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verlassen Sie sich auf Vakuum-Heißpressen, um flüchtige Verunreinigungen aktiv zu entfernen und Oxidation während der kritischen Hochtemperaturphasen zu verhindern.

Vakuum-Heißpressen ist nicht nur eine Heizmethode; es ist eine mechanische Kraftfunktion, die strukturelle Integrität garantiert, wo die herkömmliche thermische Diffusion versagt.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Heißpress-Sintern | Herkömmliches Kaltpress-Sintern |

|---|---|---|

| Prozessintegration | Gleichzeitige Wärme & Druck (Einzelschritt) | Getrennte Formgebungs- & Heizphasen |

| Relative Dichte | Hoch (98 % - 99 %+) | Niedriger (abhängig von Restporosität) |

| Mikrostruktur | Feine, gleichmäßige Kornkonservierung | Risiko von Kornvergröberung/Sprödigkeit |

| Verunreinigungskontrolle | Hochvakuum verhindert Oxidation/Versprödung | Höheres Risiko von Oberflächenkontamination |

| Geometrie | Einfache Formen (Scheiben, Platten, Zylinder) | Hohe Komplexität (MIM/Nettoform) |

| Mechanische Eigenschaften | Vergleichbar mit geschmiedeten Materialien | Geringere Ermüdungs- und Zugfestigkeit |

Verbessern Sie Ihre Materialleistung mit KINTEK

Maximieren Sie die strukturelle Integrität Ihrer Ti-6Al-4V-Komponenten durch die Nutzung der fortschrittlichen Vakuum-Heißpress-Technologie von KINTEK. Unterstützt durch erstklassige F&E und weltklasse Fertigung bieten wir Hochleistungs-Vakuum-, CVD-, Muffel-, Rohr- und Rotationssysteme – alle vollständig an Ihre spezifischen metallurgischen Anforderungen anpassbar.

Ob Sie Mikroporen-Defekte beseitigen oder nanokristalline Strukturen erhalten müssen, unser Ingenieurteam ist bereit, die von Ihnen geforderte Präzision zu liefern. Kontaktieren Sie KINTEK noch heute, um die Hochtemperaturverarbeitung Ihres Labors zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist die Funktion von hochreinen Graphitformen bei FAST? Der Schlüssel zur Leistung beim präzisen Sintern

- Wie beeinflussen Temperatur, Druck und Haltezeit die Dichte heißgepresster Produkte? Optimieren Sie Ihren Prozess für maximale Effizienz

- Welche Rolle spielt ein Heißpress-Sinterofen bei Y2O3-YAM-Verbundkeramiken? Erreichen von 100 % Dichte & Kontrolle der Körner

- Was ist die Funktion der Niederdruck-Entbinderungsphase in einer Vakuum-Heißpresse? Sicherstellung der SiC-Faser-Ausrichtung und -Integrität

- Wie minimiert Heißpressen die Werkstückverformung? Präzision erreichen mit geringerer Hitze und Druck

- Wie beeinflusst die programmierbare Druckfunktion eines Vakuum-Heißpress-Ofens die Qualität von IZO-Targets?

- Was sind die Eigenschaften des Ultrahochdrucksinterns für Keramiken? Erreichen dichter, feinkörniger Keramiken

- Was ist die Kernfunktion eines Vakuum-Heizpressenofens? Nahezu perfekte Verdichtung für Nano-Kupfer erzielen