Im Kern ist das Ultrahochdrucksintern ein Materialverarbeitungsverfahren, das extremen Druck – Hunderttausende von Atmosphären – nutzt, um keramische Pulver schnell zu einem dichten, festen Zustand zu schmieden. Dieses Verfahren führt zu einer feinkörnigen Mikrostruktur und kann sogar die grundlegende Kristallstruktur eines Materials verändern, wodurch einzigartige Eigenschaften freigesetzt werden, die mit herkömmlichen Sinterverfahren nicht zu erzielen sind.

Das Ultrahochdrucksintern sollte nicht als bloße verbesserte Version des herkömmlichen Erhitzens betrachtet werden. Es ist ein Spezialwerkzeug, das immense physikalische Kraft einsetzt, um neuartige Materialzustände zu erzeugen und die Entwicklung von Keramiken der nächsten Generation mit beispielloser Leistung zu ermöglichen.

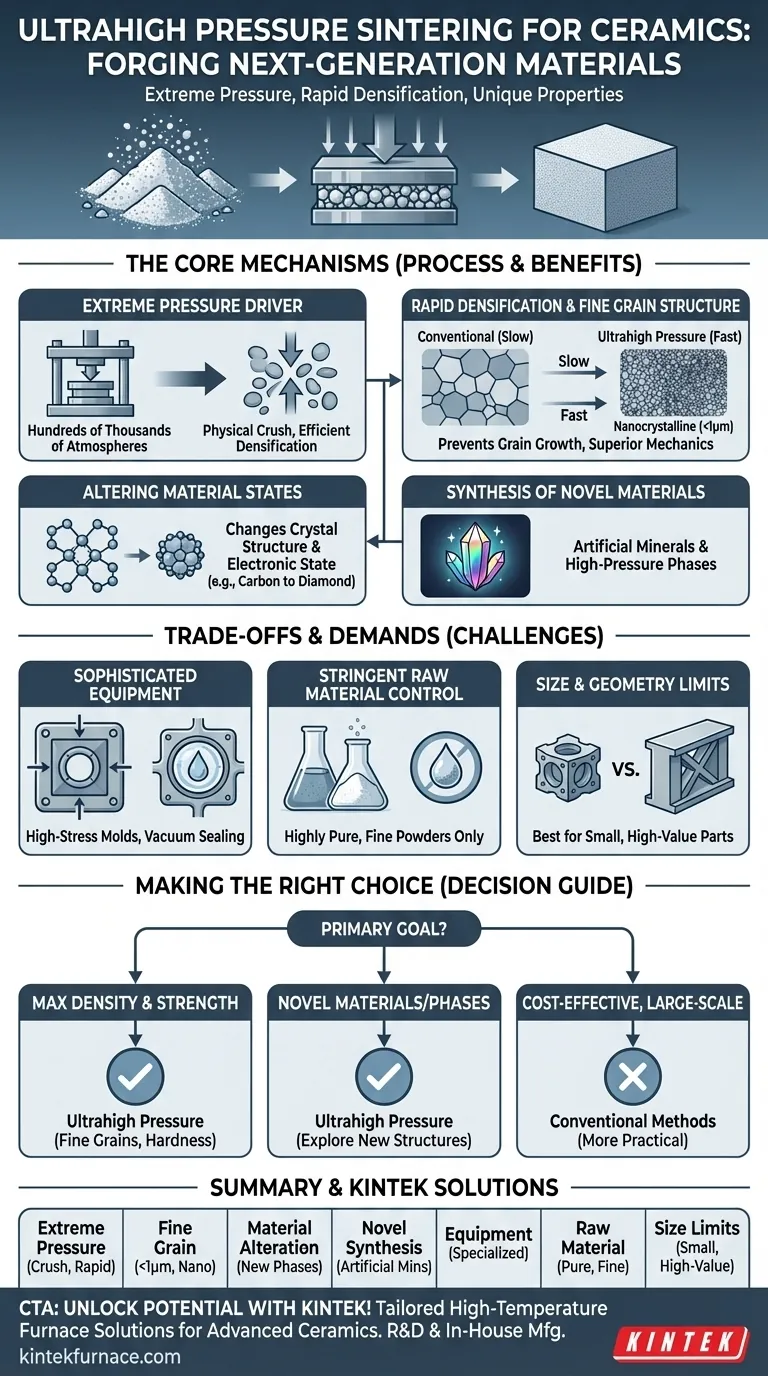

Die Kernmechanismen des Ultrahochdrucksinterns

Um zu verstehen, warum diese Methode angewendet wird, müssen wir uns ansehen, wie extremer Druck den Sinterprozess grundlegend verändert. Er geht über die einfache Diffusion und Partikelbindung hinaus und zwingt die Verdichtung physikalisch herbei.

Extremer Druck als treibende Kraft

Das Sintern bei „Hunderttausenden von Atmosphären“ bedeutet, einen Druck anzuwenden, der um Größenordnungen höher ist als beim herkömmlichen Heißpressen. Diese immense Kraft zerdrückt die Partikel physisch zusammen und eliminiert Hohlräume und Poren mit unglaublicher Effizienz. Dieser mechanische Druck wird zum dominierenden Faktor der Verdichtung, weitaus mehr als thermische Energie allein.

Schnelle Verdichtung und feinkörnige Strukturen

Ein wesentlicher Vorteil dieses Prozesses ist seine Geschwindigkeit. Da der Druck so effektiv bei der Eliminierung der Porosität ist, kann die volle Dichte sehr schnell erreicht werden. Dieser schnelle Zyklus verhindert Kornwachstum, ein häufiges Problem beim langsameren Hochtemperatursintern, bei dem kleine Körner zu größeren verschmelzen. Das Ergebnis ist eine hoch erwünschte nanokristalline oder feinkörnige Mikrostruktur (typischerweise mit Körnern unter 1 Mikrometer), die für überlegene mechanische Eigenschaften entscheidend ist.

Veränderung der grundlegenden Materialzustände

Die vielleicht einzigartigste Eigenschaft des Ultrahochdrucks ist seine Fähigkeit, die Kristallstruktur und den elektronischen Zustand eines Materials zu verändern. So wie Druck Kohlenstoff in einen Diamanten verwandeln kann, kann er Atome in einer Keramik in eine kompaktere und oft völlig neue Anordnung zwingen. Dies erzeugt eine neue Phase des Materials mit unterschiedlichen Eigenschaften.

Synthese neuartiger Materialien

Diese Fähigkeit zur Induktion von Phasenübergängen ermöglicht die Synthese von Materialien, die bei atmosphärischem Druck nicht gebildet werden können. Dazu gehört die Herstellung von künstlichen Mineralien und anderen Hochdruckphasen mit einzigartigen elektronischen, optischen oder mechanischen Merkmalen, was Türen für die Materialentdeckung öffnet.

Verständnis der Kompromisse und Anforderungen

Die außergewöhnlichen Ergebnisse des Ultrahochdrucksinterns gehen mit erheblichen technischen Herausforderungen und Kosten einher. Es ist keine universell anwendbare Lösung.

Anforderungen an hochentwickelte Ausrüstung

Die Erzeugung und Eindämmung solch extremer Drücke erfordert hochspezialisierte und teure Ausrüstung. Die Formwerkzeuge müssen aus fortschrittlichen Materialien gefertigt sein, die immense Spannungen aushalten können, ohne sich zu verformen oder auszufallen. Darüber hinaus ist eine präzise Vakuumdichtungstechnologie unerlässlich, um das Einschließen von Gas zu verhindern, was zu Defekten im Endprodukt führen würde.

Strenge Kontrolle der Rohmaterialien

Der Prozess ist sehr empfindlich gegenüber den Ausgangsmaterialien. Um optimale Ergebnisse zu erzielen, müssen hochreine und extrem feine Rohmaterialpulver verwendet werden. Jegliche Verunreinigungen können Schwachstellen verursachen, und inkonsistente Partikelgrößen können zu einer unvollständigen Verdichtung führen. Dies erhöht die Gesamtkosten und die Komplexität des Herstellungsprozesses.

Grenzen hinsichtlich Größe und Geometrie

Die beteiligten immensen Drücke setzen praktische Grenzen für die Größe und Komplexität der herzustellenden Komponenten. Die Druckkammern und Formbaugruppen sind kostspielig und schwer zu skalieren, weshalb diese Methode am besten für die Herstellung kleiner, hochwertiger Teile und nicht für große Strukturkomponenten geeignet ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob Ultrahochdrucksintern verwendet werden soll, hängt vollständig davon ab, ob die endgültigen Leistungsanforderungen die Komplexität und die Kosten rechtfertigen.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte und Festigkeit zu erreichen: Diese Methode ist unübertroffen für die Herstellung nahezu fehlerfreier Keramiken mit außergewöhnlich feinen Kornstrukturen, was direkt zu überlegener Härte und Zähigkeit führt.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Materialien oder Phasen liegt: Nutzen Sie Ultrahochdruck, um neue Kristallstrukturen zu erforschen und Verbindungen zu synthetisieren, die unter herkömmlichen Bedingungen nicht gebildet werden können.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter, groß angelegter Produktion liegt: Herkömmliches Sintern oder Heißpressen sind aufgrund der hohen Ausrüstungskosten und der Skalierungsbeschränkungen von Ultrahochdrucksystemen fast immer praktikablere Optionen.

Durch die Nutzung von extremem Druck geht diese Methode über die einfache Konsolidierung hinaus und konstruiert Materialien auf atomarer Ebene für Spitzenleistungen neu.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Extremer Druck | Es werden Hunderttausende von Atmosphären angewendet, um Partikel zu zerdrücken und eine schnelle Verdichtung zu bewirken. |

| Feinkörnige Struktur | Verhindert Kornwachstum, was zu nanokristallinen oder feinkörnigen Mikrostrukturen (<1 μm) führt. |

| Veränderung des Materialzustands | Verändert Kristallstruktur und elektronische Zustände und ermöglicht neue Phasen und Eigenschaften. |

| Synthese neuartiger Materialien | Erzeugt künstliche Mineralien und Hochdruckphasen mit einzigartigen Merkmalen. |

| Ausrüstungsanforderungen | Erfordert spezialisierte, teure Formen und Vakuumabdichtungen zur Hochdruckeindämmung. |

| Kontrolle der Rohmaterialien | Erfordert hochreine, feine Pulver, um Defekte zu vermeiden und eine optimale Verdichtung zu gewährleisten. |

| Grenzen bei Größe und Geometrie | Aufgrund von Skalierungsproblemen und hohen Kosten am besten für kleine, hochwertige Teile geeignet. |

Entfesseln Sie das Potenzial des Ultrahochdrucksinterns für Ihre fortschrittlichen Keramikanwendungen mit KINTEK! Durch die Nutzung außergewöhnlicher F&E und Inhouse-Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Hochtemperatur-Ofenlösungen. Unser Produktprogramm umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten gestützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ganz gleich, ob Sie maximale Dichte, feine Kornstrukturen oder die Synthese neuartiger Materialien anstreben, KINTEK liefert zuverlässige, Hochleistungsgeräte. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind spezifische Anwendungen von Vakuum-Heißpressöfen? Fortschrittliche Materialherstellung freischalten

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit