Im Kern ist ein Vakuum-Heißpressofen ein spezialisiertes System zur Herstellung außergewöhnlich dichter Hochleistungswerkstoffe. Er kombiniert auf einzigartige Weise drei kritische Elemente – intensive Hitze, hohen mechanischen Druck und eine Vakuumumgebung –, um Pulver zu konsolidieren oder Komponenten zu einer festen Form mit überlegenen Eigenschaften zu verbinden, die oft durch herkömmliches Erhitzen oder Pressen allein nicht erreichbar sind.

Der Hauptzweck eines Vakuum-Heißpressens besteht nicht nur darin, Material zu erhitzen, sondern es gleichzeitig in einer kontrollierten, sauerstofffreien Umgebung zusammenzupressen. Dieser Prozess beseitigt innere Porosität, verhindert Kontamination und ermöglicht die Herstellung fortschrittlicher Keramiken, Verbundwerkstoffe und Metallkomponenten für die anspruchsvollsten Industrien.

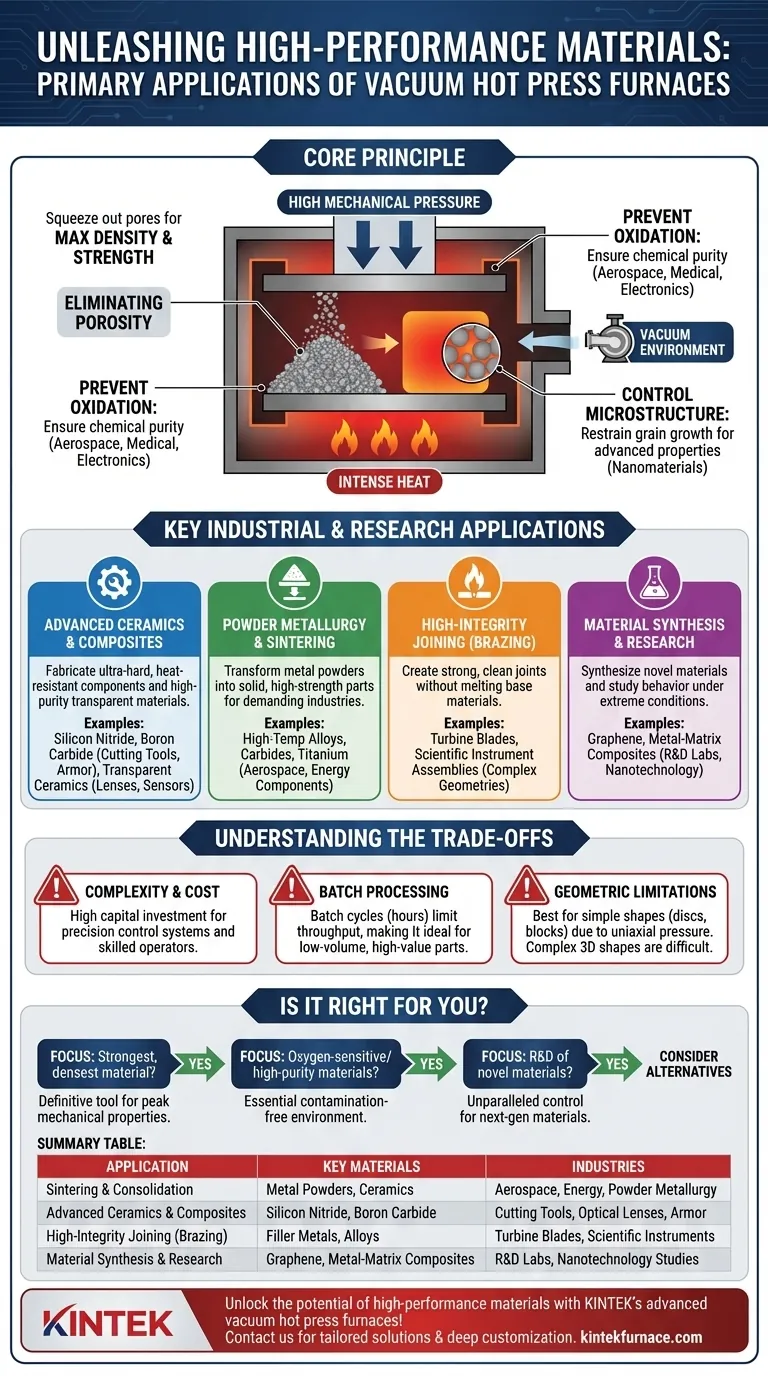

Das Kernprinzip: Warum Hitze, Druck und Vakuum kombinieren?

Um die Funktion eines Vakuum-Heißpressens zu verstehen, muss man untersuchen, wie seine drei Kernfunktionen – Hitze, Druck und Vakuum – zusammenwirken, um ein Material auf mikroskopischer Ebene zu manipulieren.

Beseitigung der Porosität für maximale Dichte

Die definierende Anwendung ist das Sintern und die Konsolidierung. Die Hitze macht die Materialpartikel formbar, während der ausgeübte mechanische Druck sie physisch zusammendrückt und die leeren Räume oder Poren zwischen ihnen herauspresst.

Dies führt zu einem Endprodukt mit nahezu vollständiger Dichte, was direkt mit verbesserter mechanischer Festigkeit, Härte sowie thermischer und elektrischer Leitfähigkeit verbunden ist.

Verhinderung von Oxidation und Kontamination

Die Durchführung dieses Prozesses in einem Vakuum ist bei der Arbeit mit reaktiven Materialien von entscheidender Bedeutung. Das Vakuum entfernt Sauerstoff und andere atmosphärische Gase, die bei hohen Temperaturen sonst unerwünschte chemische Reaktionen, wie Oxidation, verursachen würden.

Dies gewährleistet die chemische Reinheit des Endmaterials, was für Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten und in der Elektronik unerlässlich ist.

Kontrolle der Mikrostruktur und des Kornwachstums

Bei fortschrittlichen Materialien, insbesondere bei Nanomaterialien, ist die Kontrolle der Größe der Kristallkörner entscheidend. Die Kombination aus Hitze und Druck kann den Konsolidierungsprozess bei niedrigeren Temperaturen oder in kürzerer Zeit beschleunigen als das herkömmliche Sintern.

Diese schnelle Verarbeitung hilft, das Wachstum von Kristallkörnern einzuschränken und die einzigartigen und wünschenswerten Eigenschaften der nanoskaligen Struktur im endgültigen, festen Bauteil zu erhalten.

Wichtige industrielle und Forschungsanwendungen

Die einzigartigen Fähigkeiten des Vakuum-Heißpressens machen es unverzichtbar für die Herstellung von Materialien, die die Grenzen der Leistung erweitern.

Fortschrittliche Keramiken und Verbundwerkstoffe

Dies ist ein primärer Anwendungsbereich. Das Verfahren wird zur Herstellung ultraharter und temperaturbeständiger Komponenten aus Materialien wie Siliziumnitrid und Borkarbid für Schneidwerkzeuge und verschleißfeste Teile verwendet.

Es wird auch zur Herstellung hochreiner transparenter Keramiken für optische Linsen, elektronische Sensoren und transparente Panzerungen eingesetzt.

Pulvermetallurgie und Sintern

Das Vakuum-Heißpressen ist ein Eckpfeiler der Pulvermetallurgie. Es verwandelt Metallpulver – einschließlich Hochtemperaturlegierungen, Carbide und Titan – in feste, hochfeste Teile.

Diese Komponenten sind für die Luft- und Raumfahrt- und Energieindustrie von entscheidender Bedeutung, da die Materialien extremen Bedingungen ohne Ausfall standhalten müssen.

Fügen mit hoher Integrität (Löten)

Der Ofen kann für das hochzuverlässige Vakuumlöten eingesetzt werden. Durch Erhitzen von Komponenten und einem Lotmetall im Vakuum entstehen extrem starke und saubere Verbindungen, ohne die Grundmaterialien zu schmelzen.

Dies ist unerlässlich für das Verbinden komplexer Baugruppen, wie Turbinenschaufeln oder Komponenten für wissenschaftliche Instrumente, bei denen die Integrität der Verbindung nicht verhandelbar ist.

Materialsynthese und Forschung

In Forschung und Entwicklung sind diese Öfen unschätzbare Werkzeuge für die Herstellung und Prüfung neuartiger Materialien. Sie werden bei der Synthese von Graphen, der Entwicklung neuer metallmatrixverstärkter Verbundwerkstoffe und der grundlegenden Untersuchung des Materialverhaltens unter extremen Bedingungen eingesetzt.

Verständnis der Kompromisse

Obwohl das Vakuum-Heißpressen leistungsstark ist, handelt es sich um einen spezialisierten Prozess mit spezifischen Einschränkungen, die ihn für hochwertige, nicht jedoch für Massenanwendungen geeignet machen.

Komplexität und Kosten

Dies sind komplexe und teure Systeme in der Anschaffung, im Betrieb und in der Wartung. Die Präzisionssteuerung von Vakuum, Temperatur und Druck erfordert erhebliche Kapitalinvestitionen und qualifiziertes Bedienpersonal.

Chargenverarbeitung und Zykluszeiten

Das Vakuum-Heißpressen ist ein Chargenprozess und kein kontinuierlicher Prozess. Jeder Zyklus des Ladens, Evakuierens des Vakuums, Erhitzens, Pressens und Abkühlens kann mehrere Stunden dauern, was den Durchsatz begrenzt.

Dies macht es für die Massenproduktion ungeeignet, aber ideal für Komponenten mit geringem Volumen und hoher Leistung, bei denen die Qualität wichtiger ist als die Quantität.

Geometrische Einschränkungen

Aufgrund der Art der Anwendung des uniaxialen (einseitigen) Drucks eignet sich der Prozess am besten für relativ einfache Geometrien wie Scheiben, Blöcke oder Zylinder. Die Herstellung komplexer, dreidimensionaler Formen ist direkt schwierig.

Ist ein Vakuum-Heißpressen für Ihre Anwendung geeignet?

Die Wahl dieser Technologie hängt vollständig von Ihrem Material und Ihren Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung des stärksten, dichtesten Materials liegt: Ein Vakuum-Heißpressen ist das definitive Werkzeug zur Beseitigung der Porosität und Erzielung optimaler mechanischer Eigenschaften bei Keramiken und Pulvermetallen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sauerstoffempfindlicher oder hochreiner Materialien liegt: Das integrierte Vakuumsystem bietet eine essentielle, kontaminationsfreie Umgebung, die andere Ofentypen nicht bieten können.

- Wenn Ihr Hauptaugenmerk auf der Forschung und Entwicklung neuartiger Materialien liegt: Diese Technologie bietet eine unvergleichliche Kontrolle über die Verarbeitungsparameter und ist somit ein unverzichtbares Instrument für die Entwicklung der nächsten Generation von Verbundwerkstoffen und nanostrukturierten Materialien.

Letztendlich ist der Vakuum-Heißpressen die Technologie der Wahl, wenn die absolute Leistung und Reinheit eines Materials die wichtigsten technischen Anforderungen sind.

Zusammenfassungstabelle:

| Anwendung | Schlüsselmaterialien | Industrien/Bereiche |

|---|---|---|

| Sintern & Konsolidierung | Metallpulver, Keramiken | Luft- und Raumfahrt, Energie, Pulvermetallurgie |

| Fortschrittliche Keramiken & Verbundwerkstoffe | Siliziumnitrid, Borkarbid | Schneidwerkzeuge, optische Linsen, Panzerung |

| Fügen mit hoher Integrität (Löten) | Lote, Legierungen | Turbinenschaufeln, wissenschaftliche Instrumente |

| Materialsynthese & Forschung | Graphen, metallmatrixverstärkte Verbundwerkstoffe | F&E-Labore, Nanotechnologiestudien |

Entfesseln Sie das Potenzial von Hochleistungswerkstoffen mit den fortschrittlichen Vakuum-Heißpressöfen von KINTEK! Durch die Nutzung hervorragender F&E- und Fertigungskompetenzen im eigenen Haus bieten wir verschiedenen Laboren maßgeschneiderte Lösungen, darunter Muffel-, Rohr- und Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es bei der Entwicklung fortschrittlicher Keramiken, Verbundwerkstoffe oder bei bahnbrechender Forschung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Materialverarbeitung verbessern und Innovationen in Ihren Projekten vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen