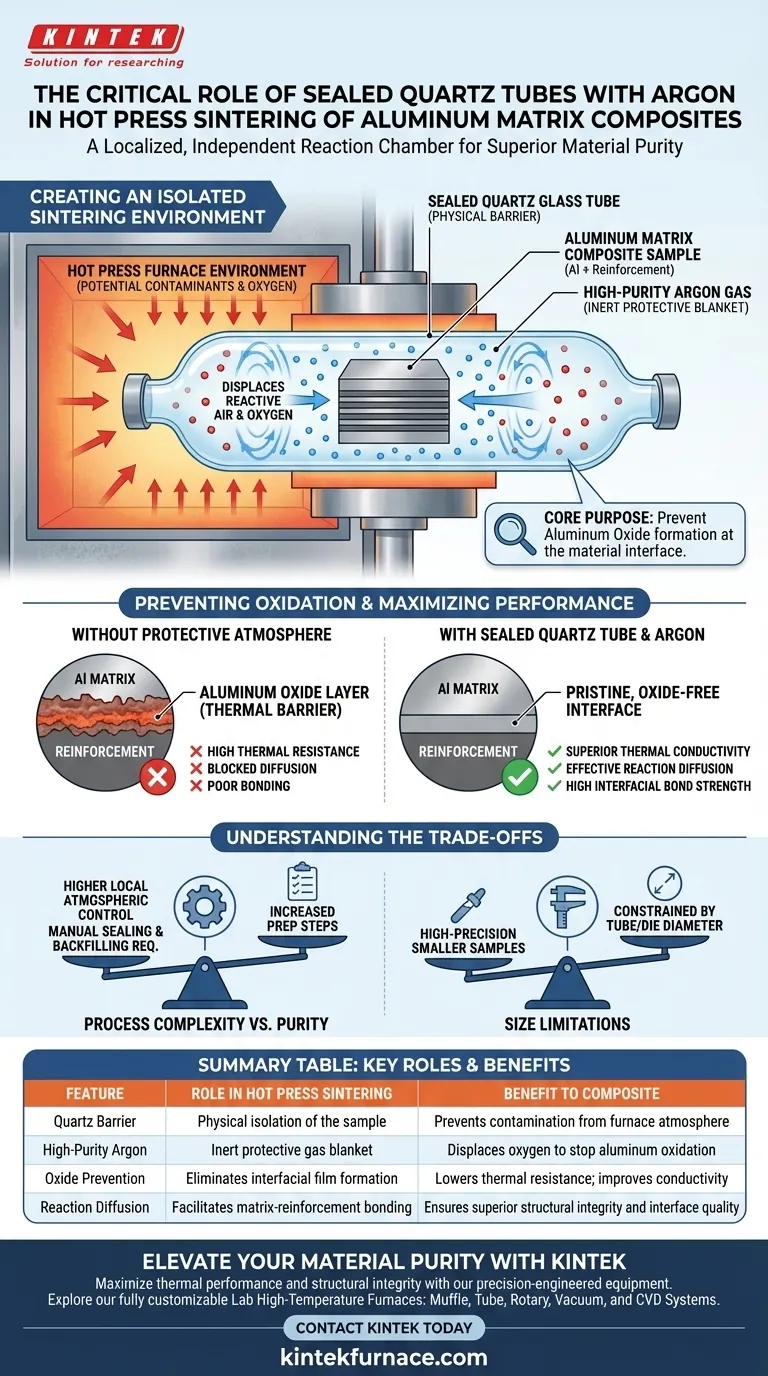

Das versiegelte Quarzglasrohr fungiert als lokalisierte, unabhängige Reaktionskammer. Durch die Einkapselung der Materialien in diesem Rohr und das Füllen mit hochreinem Argon schaffen Sie eine stabile, inerte Schutzatmosphäre, die physisch von der allgemeinen Ofenumgebung isoliert ist. Diese Einrichtung ist der primäre Schutzmechanismus gegen die Oxidation von hochaktiven Aluminiumlegierungspulvern während des Hochtemperatursinterprozesses.

Der Kernzweck dieser Konfiguration ist die Verhinderung der Bildung von Aluminiumoxidschichten an der Materialoberfläche. Durch den Ausschluss von Sauerstoff wird der hohe thermische Widerstand, der mit Oxidation verbunden ist, beseitigt, wodurch eine überlegene Wärmeleitfähigkeit und Grenzflächenqualität im Endverbundwerkstoff gewährleistet wird.

Schaffung einer isolierten Sinterumgebung

Die Rolle der Quarzbarriere

Das Quarzglasrohr dient als physikalischer Behälter. Es fungiert als unabhängige Kammer, die die Verbundprobe effektiv von der Umgebungsluft des Heißpressofens trennt.

Diese Isolierung ist entscheidend, da Standard-Ofenumgebungen möglicherweise nicht ausreichend rein sind. Das Rohr stellt sicher, dass die unmittelbare Umgebung der Probe kontrolliert und konsistent ist.

Die Funktion von hochreinem Argon

Argon wird in das versiegelte Rohr eingeleitet, um reaktive Luft zu verdrängen. Als Inertgas reagiert Argon auch bei erhöhten Temperaturen nicht mit der Matrix oder den Verstärkungsmaterialien.

Dieses Gas wirkt wie eine "Decke", die den Raum um die Pulverpartikel einnimmt. Es verwehrt dem Sauerstoff den physischen Zugang, der für die Bindung mit dem Metall erforderlich ist.

Verhinderung von Oxidation und thermischem Widerstand

Kontrolle der Aluminiumreaktivität

Aluminiumlegierungspulver wird als "hochaktiv" eingestuft. Es hat eine starke chemische Affinität zu Sauerstoff und oxidiert leicht, wenn es während des Erhitzens Luft ausgesetzt wird.

Ohne die schützende Argonatmosphäre würde die Aluminiumoberfläche schnell degradieren. Das versiegelte Rohr verhindert, dass diese chemische Reaktion beginnt.

Beseitigung von thermischen Grenzflächenbarrieren

Die Hauptgefahr für Aluminiummatrixverbundwerkstoffe ist die Bildung eines Oxidfilms (Aluminiumoxid). Wie in der Analyse von Vakuumsystemen erwähnt, sind diese Oxidfilme nachteilig, da sie einen hohen thermischen Widerstand erzeugen.

Wenn sich eine Oxidschicht zwischen der Aluminiummatrix und der Verstärkung (wie Diamant oder Titan) bildet, wirkt sie als Isolator. Dies behindert den Wärmetransport und reduziert die Wärmeleitfähigkeit des Verbundwerkstoffs erheblich.

Gewährleistung einer effektiven Reaktionsdiffusion

Damit der Verbundwerkstoff strukturelle Integrität aufweist, muss eine effektive Diffusion zwischen Matrix und Verstärkung stattfinden. Eine Oxidschicht blockiert diese Diffusion.

Durch die Aufrechterhaltung einer makellosen, oxidfreien Umgebung erleichtert die Quarzrohr-Konfiguration eine hochwertige Grenzfläche. Dies ermöglicht es dem Aluminium, sich ordnungsgemäß mit dem Verstärkungsmaterial zu verbinden.

Verständnis der Kompromisse

Prozesskomplexität vs. Reinheit

Die Verwendung eines versiegelten Quarzrohrs fügt dem Vorbereitungsprozess im Vergleich zum offenen Sintern einen manuellen Schritt hinzu. Es erfordert sorgfältiges Verschließen und Gasnachfüllen.

Diese Komplexität führt jedoch zu einer höheren lokalen Atmosphärenkontrolle. Sie ist oft effektiver beim Schutz empfindlicher Proben als die alleinige Abhängigkeit vom Vakuumgrad einer großen Ofenkammer.

Größenbeschränkungen

Die Verwendung eines Quarzrohrs schränkt die Probenentnahme physisch ein. Die Abmessungen des Verbundwerkstoffs sind durch den Durchmesser des verfügbaren Quarzrohrs und des Heißpresswerkzeugs begrenzt.

Diese Methode eignet sich am besten für hochpräzise, kleinformatige Proben, bei denen die Materialreinheit die oberste Priorität hat.

Die richtige Wahl für Ihr Projekt

Um festzustellen, ob diese Einrichtung für Ihre spezifische Anwendung erforderlich ist, berücksichtigen Sie Ihre Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Wärmeleitfähigkeit liegt: Sie müssen das versiegelte Rohr und Argon verwenden, um die Bildung von thermisch widerstandsfähigen Oxidschichten an der Grenzfläche zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Haftfestigkeit der Grenzfläche liegt: Die inerte Atmosphäre ist unerlässlich, um zu verhindern, dass Oxidation die Reaktionsdiffusion zwischen Matrix und Verstärkung blockiert.

Letztendlich ist das versiegelte Quarzglasrohr nicht nur ein Behälter; es ist ein kritisches Prozesskontrollwerkzeug, das die Reinheit und Leistung der Aluminiumgrenzfläche garantiert.

Zusammenfassungstabelle:

| Merkmal | Rolle beim Heißpresssintern | Nutzen für den Verbundwerkstoff |

|---|---|---|

| Quarzbarriere | Physikalische Isolierung der Probe | Verhindert Kontamination durch Ofenatmosphäre |

| Hochreines Argon | Inerte Schutzgasdecke | Verdrängt Sauerstoff zur Verhinderung der Aluminiumoxidation |

| Oxidationsverhinderung | Beseitigt die Bildung von Grenzflächenfilmen | Reduziert den thermischen Widerstand; verbessert die Leitfähigkeit |

| Reaktionsdiffusion | Ermöglicht die Verbindung von Matrix und Verstärkung | Gewährleistet überlegene strukturelle Integrität und Grenzflächenqualität |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Maximieren Sie die thermische Leistung und strukturelle Integrität Ihrer Aluminiummatrixverbundwerkstoffe mit präzisionsgefertigten Geräten. Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK eine breite Palette von Hochtemperatur-Laböfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Sinteranforderungen zu erfüllen.

Lassen Sie nicht zu, dass Oxidation Ihre Forschung beeinträchtigt. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittlichen Heizlösungen die Effizienz und Materialqualität Ihres Labors optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum ist eine präzise Temperaturregelung in Vakuum-Heißpressanlagen entscheidend für die Steuerung der mechanischen Eigenschaften von amorphe Legierungsverbundwerkstoffen auf Eisenbasis? Beherrschen Sie das metallurgische Gleichgewicht für überlegene Mat

- Welche Vorteile bietet eine Vakuumpresse bei der Materialverarbeitung? Erzielen Sie überlegene Dichte und Reinheit

- Welche Rolle spielt ein Vakuum-Heißpress-Ofen bei der Herstellung von (Ti2AlC + Al2O3)p/TiAl? Erzielung einer 100%igen Verdichtung

- Was unterscheidet einen Vakuum-Heißpressenofen von einfacheren Vakuumpresssystemen? Erschließen Sie die fortschrittliche Materialverdichtung

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens für die Herstellung von SiCw/2024-Aluminiummatrix-Verbundwerkstoffen? Hochleistungs-Luft- und Raumfahrtmaterialien erzielen

- Was ist die Hauptaufgabe eines Vakuum-Heißpress (VHP)-Ofens? Erreichen höchster Infrarotdurchlässigkeit in ZnS-Keramiken

- Warum wird ein Mittelfrequenz-Induktionsheizsystem bei der Herstellung von Diamantbohrern durch Vakuum-Warmpressen eingesetzt? Für überlegene Geschwindigkeit und Haltbarkeit

- Welche Arten von Fertigungslösungen werden für die Verarbeitung von Verbundwerkstoffen entwickelt? Optimieren Sie Ihre Produktion mit fortschrittlichen Methoden