Im Kern wird eine Vakuumformmaschine verwendet, um eine erhitzte Kunststoffplatte über eine Form zu formen. Durch das Erzeugen eines Vakuums zieht die Maschine den erweichten Kunststoff fest gegen die Konturen der Form und erzeugt so eine spezifische Gestalt. Dieser Prozess ist grundlegend für die Herstellung unzähliger Alltagsgegenstände, von einfachen Verpackungen bis hin zu komplexen Autoteilen.

Das Vakuumformen ist eine äußerst effiziente und kostengünstige Methode zur Herstellung einfacher, hohler oder schalenförmiger Kunststoffteile. Ihr Wert liegt in den geringen Werkzeugkosten und dem schnellen Produktionszyklus, insbesondere im Vergleich zu komplexeren Verfahren wie dem Spritzguss.

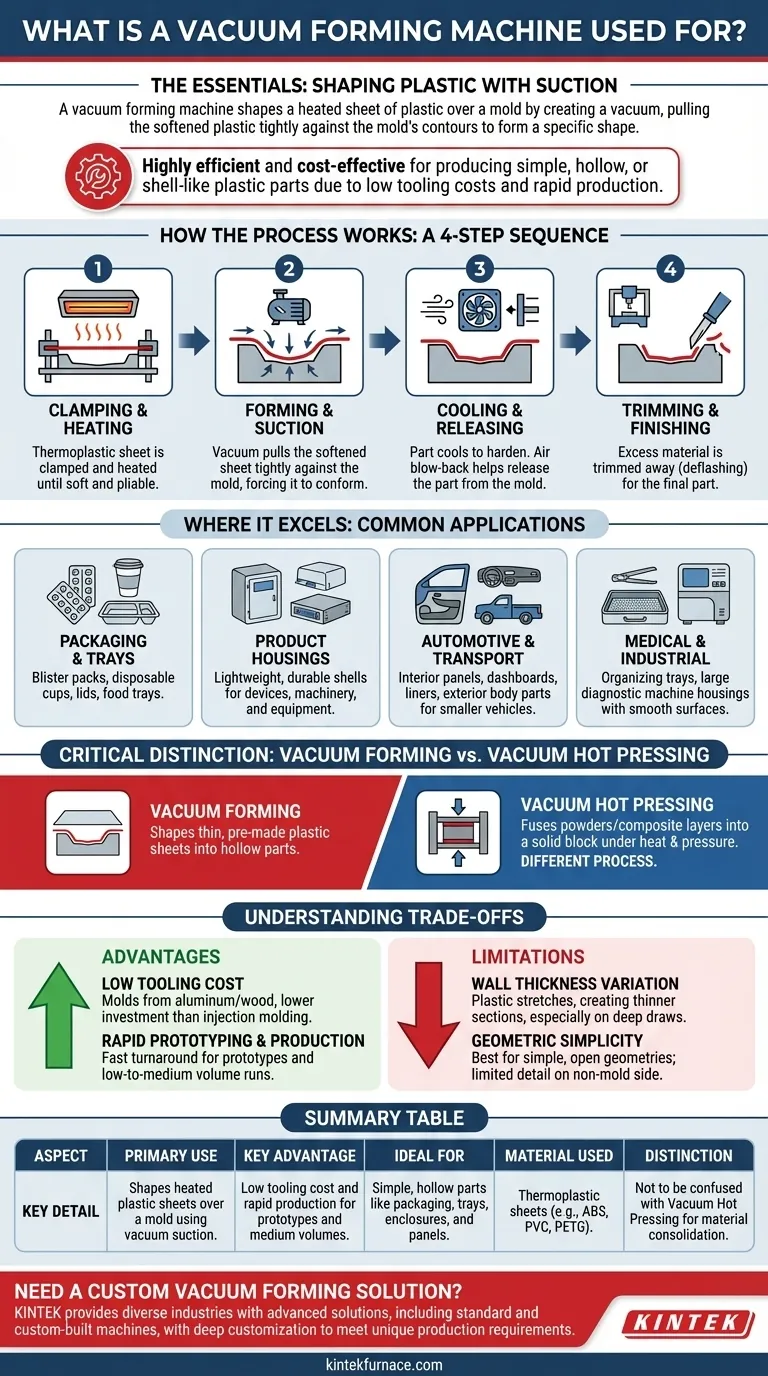

Wie der Vakuumformprozess funktioniert

Um die Anwendungen zu verstehen, muss man zunächst die Kernmechanik begreifen. Der Prozess ist eine einfache Abfolge von Erhitzen, Formen und Fertigstellen.

Schritt 1: Spannen und Erhitzen

Eine Platte aus thermoplastischem Material wird in einem Rahmen eingespannt. Diese Platte wird dann zu einer Heizeinheit transportiert, wo Strahlungsheizkörper sie erwärmen, bis sie weich und formbar ist und ihre spezifische Formtemperatur erreicht hat.

Schritt 2: Formen und Absaugen

Die erweichte Kunststoffplatte wird über eine Form abgesenkt oder in diese hineingefahren. Anschließend wird eine leistungsstarke Vakuumpumpe aktiviert, die die Luft zwischen der Platte und der Form schnell absaugt. Der atmosphärische Druck drückt den formbaren Kunststoff nach unten und zwingt ihn, sich der genauen Form der Form anzupassen.

Schritt 3: Abkühlen und Lösen

Sobald der Kunststoff die Form der Matrize angenommen hat, muss er abkühlen, um auszuhärten und steif zu werden. Dies wird oft durch Kühlventilatoren oder Sprühnebel beschleunigt. Nach dem Abkühlen wird Luft zurück in den Raum geblasen, um das Teil aus der Form zu lösen.

Schritt 4: Zuschneiden und Fertigstellen

Das neu geformte Teil ist noch mit der ursprünglichen Kunststoffplatte verbunden. Der letzte Schritt beinhaltet das Abschneiden dieses überschüssigen Materials, ein Prozess, der als „Entgraten“ bezeichnet wird. Dies kann manuell oder mit CNC-Fräsen für höhere Präzision automatisiert erfolgen.

Wo das Vakuumformen glänzt: Häufige Anwendungen

Die einzigartigen Eigenschaften dieses Prozesses machen ihn zur idealen Wahl für eine breite Palette von Produkten, insbesondere solche, die als Abdeckungen, Behälter oder Platten fungieren.

Verpackungen und Schalen

Dies ist die sichtbarste Anwendung. Blisterverpackungen für Elektronik und Pharmazeutika, Einwegbecher und -deckel sowie Kunststoffschalen für Lebensmittel sind klassische Beispiele für vakuumgeformte Produkte.

Produktgehäuse und Verkleidungen

Das Vakuumformen eignet sich hervorragend für die Herstellung leichter und robuster Schalen. Dazu gehören Gehäuse für medizinische Geräte, Abdeckungen für Industriemaschinen und Verkleidungen für elektronische Geräte, in denen interne Komponenten separat montiert werden.

Automobil- und Transportkomponenten

Viele Teile im und am Fahrzeug werden vakuumgeformt. Dazu gehören Innenverkleidungen von Türen, Armaturenbretter, Ladeflächenauskleidungen für LKWs und Außenverkleidungsteile für kleinere Fahrzeuge wie Golfcarts oder Quads.

Medizinische und industrielle Ausrüstung

Das Verfahren wird zur Herstellung von Schalen für die Sterilisation und Organisation chirurgischer Instrumente sowie für Gehäuse großer Diagnosegeräte eingesetzt. Die Fähigkeit, glatte, leicht zu reinigende Oberflächen zu erzeugen, ist ein wesentlicher Vorteil.

Wichtige Unterscheidung: Vakuumformen vs. Vakuumheißpressen

Es ist wichtig, das Vakuumformen nicht mit anderen industriellen Prozessen zu verwechseln, die Vakuum verwenden, wie z. B. das Vakuumheißpressen. Die Referenzmaterialien erwähnen dies, und die Unterscheidung ist signifikant.

- Vakuumformen formt dünne, vorgefertigte Kunststoffplatten zu hohlen Teilen.

- Vakuumheißpressen verschmilzt Pulver oder Verbundschichten unter Hitze, Druck und Vakuum zu einem festen, dichten Block. Es wird zur Herstellung fortschrittlicher Materialien wie Hochleistungskeramiken oder Verbundwerkstoff-Rohlingen verwendet, nicht zur Formung dünner Platten.

Die Kompromisse verstehen

Wie jeder Herstellungsprozess hat das Vakuumformen klare Vorteile und Einschränkungen, die seine idealen Anwendungsfälle definieren.

Vorteil: Geringe Werkzeugkosten

Formen für das Vakuumformen bestehen typischerweise aus Aluminium oder sogar Holz und müssen keinem hohen Druck standhalten. Dies macht die anfängliche Werkzeuginvestition erheblich geringer als bei Verfahren wie dem Spritzguss, die gehärtete Stahlformen erfordern.

Vorteil: Schnelles Prototyping und Produktion

Die Einfachheit des Prozesses und der Werkzeuge ermöglicht sehr schnelle Durchlaufzeiten. Dies macht es zu einer ausgezeichneten Wahl für die Herstellung von Prototypen, das Testen von Designs und die Durchführung von Produktionsläufen mit geringem bis mittlerem Volumen.

Einschränkung: Variation der Wandstärke

Während sich die Kunststoffplatte über die Form dehnt, wird sie dünner, insbesondere bei tiefen Ziehungen und scharfen Ecken. Das Endteil weist keine perfekt gleichmäßige Wandstärke auf, was bei strukturellen Anwendungen eine Einschränkung darstellen kann.

Einschränkung: Geometrische Einfachheit

Das Vakuumformen eignet sich am besten für die Herstellung von Teilen mit offenen, einfachen Geometrien ohne Hinterschneidungen oder komplexe interne Merkmale. Nur eine Seite des Teils kommt mit der Form in Kontakt, was die Detailgenauigkeit auf der nicht geformten Seite begrenzt.

Ist Vakuumformen das Richtige für Ihr Projekt?

Ihre Wahl des Fertigungsverfahrens sollte sich immer an den Anforderungen Ihres Produkts und Ihren Geschäftszielen orientieren.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Prototyping oder Produktion mit geringem bis mittlerem Volumen liegt: Das Vakuumformen ist aufgrund der geringen anfänglichen Werkzeugkosten und der schnellen Durchlaufzeit eine ideale Wahl.

- Wenn Ihr Projekt einfache, hohle Formen wie Abdeckungen, Schalen oder Gehäuse erfordert: Diese Technologie ist der Industriestandard und eignet sich hervorragend für die effiziente Herstellung dieser Art von Teilen.

- Wenn Sie komplexe Teile mit gleichmäßiger Wandstärke oder komplizierten internen Merkmalen benötigen: Sie sollten andere Verfahren wie Spritzguss oder Rotationsformen in Betracht ziehen.

- Wenn Sie mit fortschrittlichen Rohmaterialien wie Keramikpulvern oder Kohlefaserschichten arbeiten: Wahrscheinlich suchen Sie nach dem Vakuumheißpressen, einem grundlegend anderen Prozess zur Materialkonsolidierung.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, das richtige Herstellungsverfahren für Ihr spezifisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Hauptverwendung | Formt erhitzte Kunststoffplatten über eine Form mittels Vakuumabsaugung. |

| Hauptvorteil | Geringe Werkzeugkosten und schnelle Produktion für Prototypen und mittlere Volumina. |

| Ideal für | Einfache, hohle Teile wie Verpackungen, Schalen, Gehäuse und Platten. |

| Verwendetes Material | Thermoplastische Platten (z. B. ABS, PVC, PETG). |

| Unterscheidung | Nicht zu verwechseln mit dem Vakuumheißpressen zur Materialkonsolidierung. |

Benötigen Sie eine kundenspezifische Vakuumformlösung?

Durch die Nutzung herausragender F&E und der internen Fertigung bietet KINTEK verschiedenen Branchen fortschrittliche Vakuumformlösungen. Unser Produktportfolio, einschließlich Standard- und kundenspezifischer Maschinen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Produktionsanforderungen präzise zu erfüllen – sei es für schnelles Prototyping oder effiziente Läufe mit mittlerem Volumen.

Lassen Sie uns Ihre Ideen in die Realität umsetzen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Kunststoffteilfertigung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist eine Vakuumpresse und warum ist sie in der modernen Fertigung wichtig? Erreichen Sie makellose Verbindungen und Präzision

- Wie profitieren Heißpressen von einer maßgeschneiderten Temperatur- und Druckregelung? Erzielen Sie überlegene Materialdichte und -festigkeit

- Welche Faktoren sollten bei der Wahl zwischen Warmpressen und Kaltverpressen und Sintern berücksichtigt werden? Optimieren Sie Ihre Materialherstellung

- Wie funktioniert das Heißpressen? Maximale Dichte und Festigkeit für fortschrittliche Materialien erreichen

- Was ist eine Vakuumpresse und was sind ihre Hauptanwendungsgebiete? Entriegeln Sie die Hochleistungs-Materialverarbeitung