Hoher mechanischer Druck ist das entscheidende Unterscheidungsmerkmal beim Sintern von Nano-Kupfer, da thermische Energie allein die komplexen Porenstrukturen, die dem Material innewohnen, nicht beseitigen kann. Während die Temperatur die atomare Diffusion initiiert, ist kontinuierlicher mechanischer Druck erforderlich, um die Entwicklung von Poren von vernetzten Strukturen in isolierte Zustände physisch zu erzwingen und so eine vollständige Verdichtung zu gewährleisten.

Kernbotschaft Die alleinige Abhängigkeit von temperaturgetriebener Diffusion hinterlässt strukturelle Hohlräume in Nano-Kupfer-Materialien. Hoher Druck ist unerlässlich, um spezifische Versetzungsmechanismen zu aktivieren, die diese Lücken mechanisch schließen und die Kluft zwischen teilweiser Bindung und einem vollständig dichten, leistungsstarken Material überbrücken.

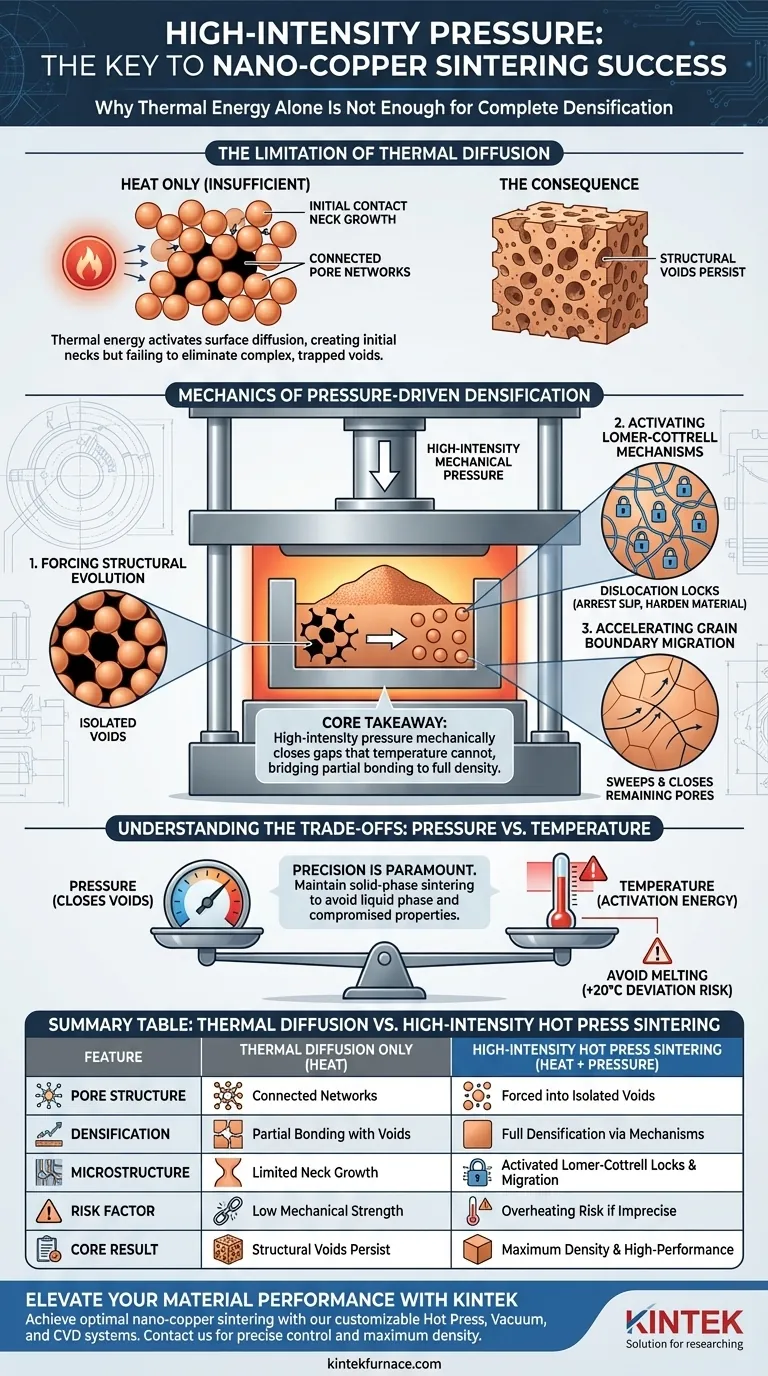

Die Einschränkung der thermischen Diffusion

Warum Hitze nicht ausreicht

Beim Standard-Sintern liefern hohe Temperaturen die Aktivierungsenergie für die atomare Oberflächen-Diffusion. Bei Nano-Kupferpulver ist dieser Mechanismus jedoch unzureichend, um komplexe Poren zu beseitigen, die zwischen den Partikeln eingeschlossen sind.

Das Problem verbundener Poren

Ohne äußeren Druck bleiben Poren oft als verbundene Netzwerke bestehen, anstatt zu schrumpfen. Die thermische Diffusion erleichtert das anfängliche Wachstum von Kontakt-"Hälsen" zwischen den Partikeln, aber es fehlt ihr die physische Kraft, die erforderlich ist, um große Hohlräume vom Typ Fehlorientierung aufzulösen.

Die Mechanik der druckgetriebenen Verdichtung

Erzwingen der strukturellen Entwicklung

Die Heißpress-Sinteranlage übt kontinuierlichen mechanischen Druck auf die Pulvermatrix aus. Diese Kraft treibt aktiv den Übergang von Porenstrukturen voran und wandelt sie von problematischen verbundenen Zuständen in isolierte, handhabbare Hohlräume um, die beseitigt werden können.

Aktivierung von Lomer-Cottrell-Mechanismen

Die Anwendung von Hochdruck induziert spezifische mikrostrukturelle Mechanismen, insbesondere Lomer-Cottrell-Versetzungsblockaden. Diese Versetzungsstrukturen sind entscheidend für das Anhalten des Gleitens und die Härtung des Materials während der Verdichtungsphase.

Beschleunigung der Korngrenzenwanderung

Druck komprimiert das Material nicht nur; er beschleunigt die Korngrenzenwanderung. Diese Bewegung fegt effektiv durch das Material und erleichtert das Schließen und Füllen der verbleibenden großen Poren, die die thermische Diffusion nicht auflösen konnte.

Verständnis der Kompromisse: Druck vs. Temperatur

Die Rolle der thermischen Präzision

Während Druck das endgültige Schließen von Hohlräumen bewirkt, bleibt eine hochpräzise Temperaturregelung die grundlegende Voraussetzung. Sie liefert die Aktivierungsenergie, die zur Bildung von Shockley-Partialversetzungen und Stapelfehlern benötigt wird, die die anfängliche Ausdehnung der Kontaktfläche dominieren.

Das Risiko von Überhitzung

Sie können die Druckgenauigkeit nicht einfach durch Temperatur ersetzen. Eine Abweichung von nur 20°C kann die Nano-Kupfer-Matrix über ihren Schmelzpunkt hinaus treiben.

Vermeidung der flüssigen Phase

Wenn das Material schmilzt und die Form überläuft, sinkt die Dichte rapide und die mechanischen Eigenschaften werden beeinträchtigt. Das Ziel ist streng genommen das Festphasensintern, bei dem Druck auf eine erhitzte, feste Struktur wirkt – nicht auf eine flüssige.

Die richtige Wahl für Ihr Ziel treffen

Um optimale Ergebnisse beim Sintern von Nano-Kupfer zu erzielen, müssen Sie mechanische Kraft und thermische Stabilität in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie Geräte mit Hochdruckfähigkeiten, um Fehlorientierungs-Poren aktiv über Lomer-Cottrell-Mechanismen zu schließen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass Ihre Ausrüstung eine programmierbare, mehrsegmentige Prozesssteuerung bietet, um die Druckanwendung mit spezifischen Phasen der Versetzungsentwicklung zu synchronisieren.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Verifizieren Sie, dass der Ofen eine präzise thermische Steuerung aufrechterhält (Vermeidung von Abweichungen von +20°C), um Schmelzen bei Anwendung des notwendigen Drucks zu verhindern.

Echtes Hochleistungs-Sintern findet nur statt, wenn mechanischer Druck die Verdichtung erzwingt, die die thermische Energie initiiert.

Zusammenfassungstabelle:

| Merkmal | Nur thermische Diffusion | Hochdruck-Heißpress-Sintern |

|---|---|---|

| Porenstruktur | Bleibt als verbundene Netzwerke bestehen | Wird zu isolierten, handhabbaren Hohlräumen gezwungen |

| Verdichtung | Teilweise Bindung mit Hohlräumen | Vollständige Verdichtung durch Versetzungsmechanismen |

| Mikrostruktur | Begrenztes Halswachstum | Aktivierte Lomer-Cottrell-Blockaden & Migration |

| Risikofaktor | Geringe mechanische Festigkeit | Risiko der Überhitzung, wenn die Temperatur nicht präzise ist |

| Kernergebnis | Strukturelle Hohlräume bleiben bestehen | Maximale Dichte & Hochleistungsmaterial |

Verbessern Sie Ihre Materialleistung mit KINTEK

Erzielen Sie die perfekte Balance zwischen mechanischer Kraft und thermischer Stabilität für Ihre Nano-Kupfer-Sinterprojekte. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK fortschrittliche Heißpress-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Laboröfen – alle vollständig anpassbar, um Ihre einzigartigen Verdichtungsanforderungen zu erfüllen. Ob Sie präzise Lomer-Cottrell-Versetzungsaktivierung oder mehrsegmentige Prozesssteuerung benötigen, unsere Lösungen gewährleisten maximale Dichte ohne Kompromisse bei der strukturellen Integrität. Kontaktieren Sie uns noch heute, um Ihren Sinterprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum werden einige Vakuumöfen mit einem Teildruckgas beaufschlagt? Verhindern Sie Legierungsverarmung in Hochtemperaturprozessen

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie

- Welche Rolle spielt das Temperaturregelsystem in einem Vakuumofen? Präzise Materialumwandlungen erreichen

- Was sind die primären Anwendungsfelder für Kammeröfen und Vakuumöfen? Wählen Sie den richtigen Ofen für Ihren Prozess

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung