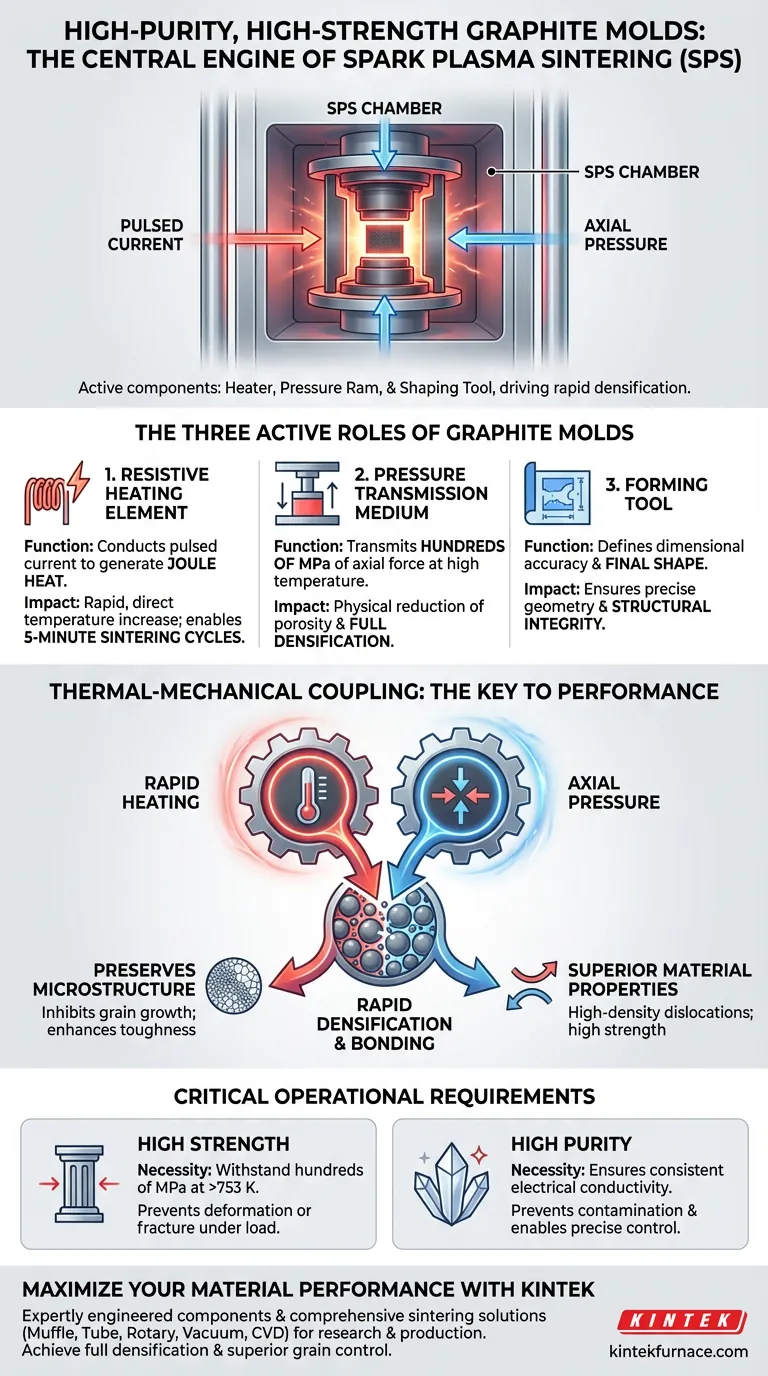

Hochreine, hochfeste Graphitformen fungieren als zentraler Motor des Funkenplasmagesinterung (SPS)-Prozesses und dienen gleichzeitig als Heizelement, Druckstempel und Formgebungswerkzeug. Anstatt nur das Pulver zu halten, wandeln diese Formen elektrische Energie aktiv in Wärme um und übertragen immense physikalische Kraft, um eine schnelle Verdichtung zu bewirken.

Kernbotschaft Der einzigartige Wert dieser Graphitformen liegt in ihrer Fähigkeit, eine „thermo-mechanische Kopplung“ zu ermöglichen. Indem sie sowohl als Widerstandsheizer als auch als hochfester Drucküberträger fungieren, ermöglichen sie die vollständige Verdichtung von Verbundwerkstoffen in wenigen Minuten und unterdrücken gleichzeitig effektiv das Kornwachstum.

Die drei aktiven Rollen von Graphitformen

Im SPS-Prozess ist die Form ein aktiver Bestandteil der elektrischen und mechanischen Schaltung der Maschine.

1. Das Widerstandsheizelement

Die primäre Referenz hebt hervor, dass Graphitformen eine ausgezeichnete elektrische Leitfähigkeit aufweisen. Sie fungieren direkt als Widerstandsheizelemente innerhalb des Systems.

Wenn Tausende von Ampere gepulster Strom durch die Form fließt, wandelt diese die elektrische Energie effizient in thermische Energie um. Diese Erzeugung von Joule-Wärme ermöglicht schnelle und direkte Temperaturerhöhungen, im Gegensatz zum konventionellen Sintern, das auf externe Heizelemente angewiesen ist.

2. Das Druckübertragungsmedium

Hochfester Graphit ist unerlässlich, da er seine mechanische Integrität bei extrem hohen Temperaturen beibehalten muss.

Die Formen fungieren als Übertragungsmedium und übertragen präzise hunderte von Megapascal Axialdruck auf die Probe. Dies presst die Pulverpartikel zusammen und reduziert die Porosität physikalisch, noch bevor volle Sintertemperaturen erreicht sind.

3. Das Formgebungswerkzeug

Wie in den ergänzenden Daten erwähnt, dient die Graphitform als physisches Aufnahmegefäß.

Sie definiert die Maßgenauigkeit und die endgültige Form der Probe. Dies stellt sicher, dass das lose Pulver während des Sinterzyklus in eine präzise geometrische Form konsolidiert wird.

Das Phänomen der thermo-mechanischen Kopplung

Das „tiefe Bedürfnis“ bei SPS ist die Erzielung voller Dichte ohne Beeinträchtigung der Mikrostruktur des Materials. Graphitformen machen dies durch eine spezifische physikalische Grundlage möglich.

Erreichen einer schnellen Verdichtung

Die Kombination aus interner Erwärmung und axialem Druck erzeugt eine thermo-mechanische Kopplung.

Diese Kopplung treibt Materialien wie TiB2-SiC-Ti3SiC2 dazu, in sehr kurzer Zeit eine vollständige Verdichtung zu erreichen. Die gleichzeitige Anwendung von Wärme und Kraft beschleunigt die Bindung zwischen den Partikeln weitaus schneller als Wärme allein.

Erhaltung der Mikrostruktur

Die Geschwindigkeit dieses Prozesses ist entscheidend für die Materialleistung.

Da die Graphitformen schnelle Aufheizraten und kurze Sinterzeiten (oft innerhalb von 5 Minuten) ermöglichen, unterdrückt der Prozess effektiv das Kornwachstum. Diese Unterdrückung der Kornvergröberung bewahrt feine Nanoniederschlagsphasen, was die Bruchzähigkeit und Biegefestigkeit erheblich verbessert.

Kritische Betriebsanforderungen

Obwohl Graphit das Material der Wahl ist, sind Standardqualitäten für SPS-Anwendungen nicht ausreichend.

Die Notwendigkeit hoher Festigkeit

Der Prozess erfordert, dass die Form Axialdrücken von bis zu Hunderten von Megapascal bei Sintertemperaturen (z. B. 753 K oder höher) standhält.

Wenn dem Graphit die Hochtemperatur-Mechanikfestigkeit fehlt, verformt oder bricht die Form unter der Last, was die für hochdichte Versetzungen notwendige Druckübertragung beeinträchtigt.

Die Notwendigkeit hoher Reinheit

Verunreinigungen im Graphit können den elektrischen Widerstand verändern und das Verbundmaterial kontaminieren.

Hohe Reinheit gewährleistet eine konsistente Leitfähigkeit für eine stabile Joule-Erwärmung. Diese Konsistenz ist entscheidend für die Aufrechterhaltung der präzisen Temperaturregelung, die zur Unterdrückung des Kornwachstums erforderlich ist und gleichzeitig die volle Dichte gewährleistet.

Treffen Sie die richtige Wahl für Ihr Ziel

Berücksichtigen Sie bei der Bewertung der Rolle von Graphitformen in Ihrer spezifischen SPS-Anwendung die folgenden ergebnisorientierten Prinzipien:

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Effizienz liegt: Nutzen Sie die hohe Leitfähigkeit der Form, um die Aufheizrate zu maximieren, was Sinterzyklen von nur 5 Minuten ermöglicht.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung liegt: Verlassen Sie sich auf die Hochtemperaturfestigkeit der Form, um maximalen Axialdruck (hunderte MPa) anzuwenden, was die Bruchzähigkeit und Biegefestigkeit verbessert.

- Wenn Ihr Hauptaugenmerk auf mikroskopischer Integrität liegt: Nutzen Sie die schnellen Aufheizfähigkeiten der Form, um Kornvergröberung zu unterdrücken und feine Korngrößenstrukturen und hochdichte Versetzungen zu erhalten.

Letztendlich ist die Graphitform die kritische Schnittstelle, die rohe Elektrizität und Druck in ein vollständig verdichtetes, leistungsstarkes Verbundmaterial umwandelt.

Zusammenfassungstabelle:

| Rolle | Hauptfunktion | Auswirkung auf das Verbundmaterial |

|---|---|---|

| Heizelement | Leitet gepulsten Strom zur Erzeugung von Joule-Wärme | Schnelle, direkte Erwärmung; ermöglicht 5-Minuten-Zyklen |

| Druckmedium | Überträgt hunderte von Megapascal axialer Kraft | Physikalische Reduzierung der Porosität und vollständige Verdichtung |

| Formgebungswerkzeug | Definiert Maßgenauigkeit und Gefäßform | Gewährleistet präzise Geometrie und strukturelle Integrität |

| Mikrostrukturkontrolle | Ermöglicht thermo-mechanische Kopplung | Unterdrückt Kornwachstum; verbessert die Bruchzähigkeit |

Maximieren Sie Ihre Materialleistung mit KINTEK

Hochleistungs-Funkenplasmagesinterung erfordert mehr als nur einen Ofen; es erfordert die Präzision von fachmännisch konstruierten Komponenten. Gestützt auf branchenführende F&E und fortschrittliche Fertigung bietet KINTEK hochreine, hochfeste Graphitformen und umfassende Sinterlösungen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle anpassbar an Ihre spezifischen Forschungs- oder Produktionsanforderungen.

Bereit, volle Verdichtung und überlegene Kornkontrolle zu erreichen? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- I O Poenaru, V Puţan. Research Regarding Advanced Degassing of Steels for Manufacturing Automotive Components. DOI: 10.1088/1742-6596/3153/1/012016

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Andere fragen auch

- Was ist die Notwendigkeit der Niedertemperatur-Entgasung beim Vakuum-Warmpressen? Gewährleistung einer überlegenen Diamantwerkzeugqualität

- Wie funktioniert Graphitfilz als Isoliermaterial in FAST-Geräten? Steigern Sie Effizienz & thermische Gleichmäßigkeit

- Was ist der Vorteil der programmierbaren Mehrsegment-Prozesssteuerung in Heißpresssinteröfen für Nanokupfer?

- Was unterscheidet einen Vakuum-Heißpressenofen von einfacheren Vakuumpresssystemen? Erschließen Sie die fortschrittliche Materialverdichtung

- Was ist die Kernfunktion eines Vakuum-Heizpressenofens? Nahezu perfekte Verdichtung für Nano-Kupfer erzielen

- Was ist ein Vakuumheißpressofen und was sind seine Hauptanwendungsgebiete? Hochleistungsfähige Materialbearbeitung erschließen

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung

- Was sind die Hauptvorteile von industriellen SPS-Systemen gegenüber Vakuum-Heißpressen für Ti-6Al-4V? Überlegene Mikrostruktur erzielen