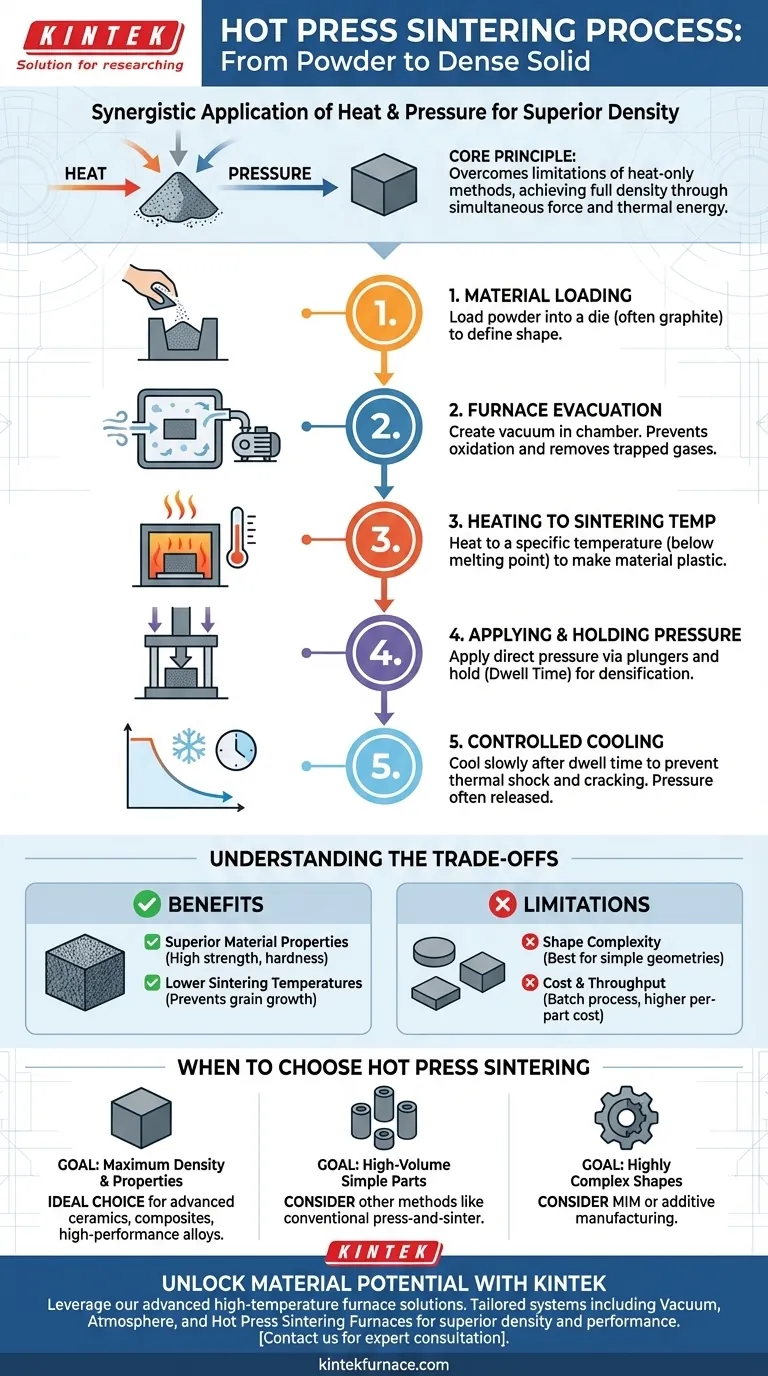

Im Wesentlichen kombiniert das Heißpress-Sinterverfahren hohe Temperatur und mechanischen Druck, um ein Pulver in ein festes, dichtes Objekt umzuwandeln. Die wichtigsten Schritte sind das Laden des Materials in eine Matrize, das Evakuieren der Ofenkammer zur Erzeugung eines Vakuums, das Erhitzen des Pulvers auf eine spezifische Sintertemperatur, das Anlegen von uniaxialem Druck und schließlich die Durchführung einer kontrollierten Abkühlungssequenz.

Heißpress-Sintern ist nicht nur eine Abfolge von Schritten; es ist eine strategische Anwendung von gleichzeitiger Wärme und Druck. Dieser Dual-Action-Ansatz überwindet die Einschränkungen von reinen Wärmemethoden, erzwingt die Partikelumlagerung und Diffusion, um eine überragende Dichte in fortschrittlichen Materialien zu erreichen.

Das Kernprinzip: Die Kombination von Wärme und mechanischer Kraft

Heißpress-Sintern wird eingesetzt, wenn traditionelles, druckloses Sintern die erforderliche Dichte oder mechanischen Eigenschaften nicht erreichen kann. Der Prozess beruht auf der Synergie zwischen thermischer und mechanischer Energie.

Warum Wärme allein nicht immer ausreicht

Beim konventionellen Sintern ist Wärme der einzige Antrieb. Sie gibt den Atomen genug Energie, um über die Grenzen der Pulverpartikel zu diffundieren, sie langsam miteinander zu verbinden und die Porosität zu reduzieren. Bei vielen hochfesten Materialien kann dieser Prozess langsam sein, extrem hohe Temperaturen erfordern oder nicht alle Poren beseitigen.

Die Rolle des mechanischen Drucks

Das Anlegen von äußerem Druck zwingt die Pulverpartikel physisch in engen Kontakt. Diese Aktion bricht Oberflächenverunreinigungen auf, fördert die plastische Verformung an Kontaktpunkten und bietet eine starke treibende Kraft für die Verdichtung, die die thermische Diffusion ergänzt.

Der synergistische Effekt

Wenn Wärme und Druck gleichzeitig angewendet werden, wird das Material weich und formbar genug, damit der Druck hochwirksam sein kann. Diese Kombination beschleunigt den Verdichtungsprozess dramatisch und ermöglicht die Erzielung einer vollen Dichte bei niedrigeren Temperaturen oder in kürzeren Zeiten im Vergleich zu drucklosen Methoden.

Eine Schritt-für-Schritt-Analyse des Prozesses

Jede Phase des Heißpresszyklus ist entscheidend für die Herstellung eines hochwertigen, vollständig dichten Endprodukts.

Schritt 1: Materialbeladung

Der Prozess beginnt mit dem Laden des Rohmaterials, typischerweise in Pulverform, in eine Matrize. Diese Matrize, oft aus hochtemperaturfestem Graphit, definiert die Grundform des Endbauteils.

Schritt 2: Ofenevakuierung (Der Vakuumvorteil)

Die beladene Matrize wird in eine abgedichtete Ofenkammer gelegt. Luft und andere atmosphärische Gase werden dann abgesaugt, um ein Vakuum zu erzeugen. Dieser entscheidende Schritt verhindert die Oxidation des Materials bei hohen Temperaturen und hilft, Gase zu entfernen, die sonst als Poren im fertigen Teil eingeschlossen werden könnten.

Schritt 3: Erhitzen auf Sintertemperatur

Der Ofen erhitzt das Material und die Matrize gemäß einem vordefinierten Profil. Die Zieltemperatur liegt unter dem Schmelzpunkt des Materials, ist aber hoch genug, um es ausreichend plastisch zu machen. Diese Temperatur ist einer der kritischsten Prozessparameter.

Schritt 4: Anlegen und Halten des Drucks

Sobald die Zieltemperatur erreicht ist, übt ein hydraulischer oder mechanischer Stößel über Stempel direkten, uniaxialen (einachsigen) Druck auf das Pulver aus. Dieser Druck wird für eine bestimmte Dauer, die sogenannte Haltezeit, aufrechterhalten, damit die Verdichtung durch Diffusion und Materialfluss abgeschlossen werden kann.

Schritt 5: Kontrollierte Abkühlung

Nach der Haltezeit wird die Heizung ausgeschaltet und das Bauteil kontrolliert abgekühlt. Eine langsame, kontrollierte Abkühlung ist entscheidend, um einen Thermoschock zu vermeiden, der insbesondere bei spröden Materialien wie Keramiken zu Rissen führen kann. Der Druck wird typischerweise vor oder während der Abkühlphase abgelassen.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist das Heißpressen keine Universallösung. Es birgt eine klare Reihe von Vorteilen und Einschränkungen, die seine idealen Anwendungen definieren.

Einschränkung: Formkomplexität

Da der Druck in einer Richtung (uniaxial) ausgeübt wird, eignet sich das Heißpressen am besten für die Herstellung von Teilen mit relativ einfachen Geometrien, wie Scheiben, Blöcke und Zylinder.

Einschränkung: Kosten und Durchsatz

Das Heißpressen ist ein Batch-Verfahren, das heißt, Teile werden einzeln oder in kleinen Gruppen hergestellt. Dies führt zu einem geringeren Durchsatz und höheren Kosten pro Teil im Vergleich zu kontinuierlichen Methoden mit hohem Volumen.

Vorteil: Überragende Materialeigenschaften

Der Hauptvorteil ist das Ergebnis. Das Heißpressen erzeugt Teile mit nahezu voller theoretischer Dichte, minimaler Porosität und hervorragenden mechanischen Eigenschaften wie Festigkeit und Härte, die mit anderen Methoden oft nicht erreichbar sind.

Vorteil: Niedrigere Sintertemperaturen

Der zusätzliche Druck ermöglicht eine erfolgreiche Verdichtung bei niedrigeren Temperaturen. Dies hilft, unerwünschtes Kornwachstum zu verhindern, das ein Material schwächen kann, was zu einer feinkörnigen Mikrostruktur führt, die die mechanische Leistung verbessert.

Wann Heißpress-Sintern wählen?

Die Wahl dieses Verfahrens hängt ganz von Ihrem Endziel für das Material ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und überragender mechanischer Eigenschaften liegt: Heißpress-Sintern ist eine ideale Wahl, insbesondere für fortschrittliche Keramiken, Verbundwerkstoffe und Hochleistungslegierungen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Metallteile liegt: Eine andere Methode wie das konventionelle Press- und Sinterverfahren ist wahrscheinlich kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochkomplexer Formen liegt: Möglicherweise müssen Sie alternative Verfahren wie den Metallpulverspritzguss (MIM) oder die additive Fertigung in Betracht ziehen.

Letztendlich befähigt Sie das Verständnis dieses Prozesses, den richtigen Fertigungsweg zu wählen, um Ihre Materialleistungsziele zu erreichen.

Zusammenfassungstabelle:

| Schritt | Beschreibung | Wichtige Details |

|---|---|---|

| 1. Materialbeladung | Pulver in eine Matrize laden | Definiert die Form; verwendet Graphitmatrizen |

| 2. Ofenevakuierung | Vakuum in der Kammer erzeugen | Verhindert Oxidation, entfernt Gase |

| 3. Erhitzen | Auf Sintertemperatur erhitzen | Unter dem Schmelzpunkt, kritischer Parameter |

| 4. Druckanwendung | Uniaxialen Druck anwenden | Wird während der Haltezeit zur Verdichtung aufrechterhalten |

| 5. Kontrollierte Abkühlung | Nach dem Prozess langsam abkühlen | Verhindert Risse, Druck wird abgelassen |

Erschließen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Heißpress-Sinteranlagen, darunter Muffel-, Rohr-, Drehrohr-, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert überragende Dichte, verbesserte mechanische Eigenschaften und optimierte Leistung für Keramiken, Verbundwerkstoffe und Legierungen. Sind Sie bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie uns noch heute für eine Expertenberatung und maßgeschneiderte Lösungen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen