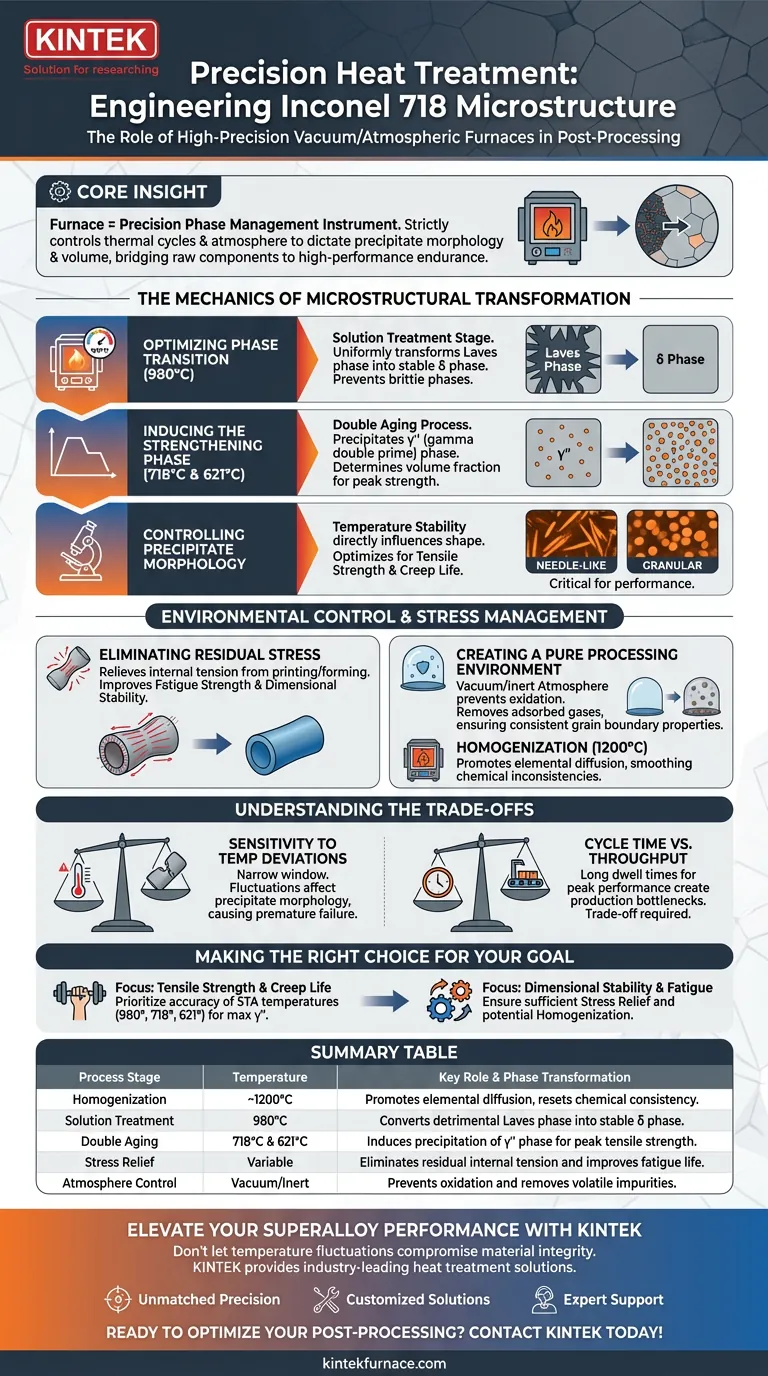

Hochpräzisions-Vakuum- oder Atmosphären-Wärmebehandlungsöfen sind das entscheidende Werkzeug für die Konstruktion der Mikrostruktur von Inconel 718. Ihre Hauptaufgabe besteht darin, den Lösungsglüh- und Alterungsprozess (STA) mit höchster Genauigkeit durchzuführen und spezifische Temperaturplateaus – insbesondere 980 °C, 718 °C und 621 °C – aufrechtzuerhalten, um die interne Struktur der Legierung zu transformieren. Dieser Prozess wandelt die nachteilige Laves-Phase in die stabile δ-Phase um und fördert die Ausscheidung der verstärkenden γ''-Phase, die für die mechanische Leistungsfähigkeit des Materials unerlässlich ist.

Kernpunkt: Der Ofen ist nicht nur ein Heizgerät, sondern ein Präzisionsinstrument für das Phasenmanagement. Durch strenge Kontrolle der thermischen Zyklen und atmosphärischen Bedingungen diktieren diese Öfen die Morphologie und das Volumen der Ausscheidungen und schließen so direkt die Lücke zwischen einer Rohkomponente und einer, die extremen Zugspannungen und Kriechen standhält.

Die Mechanik der Mikrostrukturumwandlung

Optimierung des Phasenübergangs

Die zentrale Funktion dieser Öfen besteht darin, die Umwandlung der Laves-Phase in die δ-Phase zu ermöglichen.

Dies geschieht während der Lösungsbehandlung, die typischerweise bei 980 °C durchgeführt wird.

Eine präzise thermische Regelung stellt sicher, dass diese Umwandlung gleichmäßig erfolgt und spröde Phasen verhindert werden, die sonst die Integrität der Legierung beeinträchtigen würden.

Induzierung der verstärkenden Phase

Nach der Lösungsbehandlung führt der Ofen einen zweistufigen Alterungsprozess bei 718 °C und 621 °C durch.

Diese mehrstufige Zyklisierung induziert die Ausscheidung der γ'' (Gamma-Doppelstrich)-Phase.

Die Genauigkeit des Ofens bestimmt den Volumenanteil dieser Ausscheidungen, der der Haupttreiber für die hohe Festigkeit von Inconel 718 ist.

Kontrolle der Ausscheidungs-Morphologie

Die Temperaturstabilität im Ofen beeinflusst direkt die physikalische Form der Ausscheidungen.

Temperaturschwankungen können dazu führen, dass sich Ausscheidungen zwischen nadelförmigen und granularen Morphologien verschieben.

Das Erreichen der richtigen Morphologie ist entscheidend, da sie die Zugfestigkeit und die Kriechlebensdauer (Widerstand gegen Verformung unter Langzeitbelastung) des Materials optimiert.

Umweltkontrolle und Spannungsmanagement

Beseitigung von Eigenspannungen

Über die Phasentransformation hinaus spielen diese Öfen eine entscheidende Rolle bei der mechanischen Stabilisierung.

Während des Druck- oder Formungsprozesses akkumuliert Inconel 718 erhebliche innere Spannungen.

Hochpräzise Heizzyklen bauen diese Eigenspannungen ab, verbessern signifikant die Ermüdungsfestigkeit der Komponente und gewährleisten die Dimensionsstabilität.

Schaffung einer reinen Verarbeitungsumgebung

Industrielle Vakuum- oder Atmosphärenöfen bieten eine kontrollierte Umgebung, die frei von Verunreinigungen ist.

Durch die Senkung des Sauerstoffpartialdrucks (in Vakuumsystemen) erleichtert der Ofen die Entfernung von adsorbierten Gasen und flüchtigen Verunreinigungen.

Dies verhindert Oxidation während Hochtemperaturzyklen und stellt sicher, dass die Korngrenzen rein bleiben und die Materialeigenschaften konsistent bleiben.

Homogenisierungsfähigkeiten

Für Komponenten, die eine Wiederherstellung ihrer elementaren Verteilung erfordern, können diese Öfen höhere Temperaturen erreichen, z. B. 1200 °C.

Dieser Homogenisierungsschritt fördert die elementare Diffusion und gleicht chemische Inkonsistenzen im Rohmaterial aus.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Temperaturabweichungen

Das Hauptrisiko bei diesem Prozess ist das "enge Zeitfenster" des Betriebs.

Wenn der Ofen auch nur geringfügig von den erforderlichen Temperaturen abweicht (z. B. von 980 °C abweicht), ändert sich die Morphologie der Ausscheidungen unvorhersehbar.

Dies kann dazu führen, dass ein Teil äußerlich korrekt aussieht, aber aufgrund einer suboptimalen Mikrostruktur unter Belastung vorzeitig versagt.

Zykluszeit vs. Durchsatz

Die Implementierung dieser mehrstufigen Zyklen (Homogenisierung, Lösungsbehandlung und doppelte Alterung) ist zeitaufwendig.

Um maximale Materialleistung zu erzielen, sind lange Haltezeiten bei bestimmten Temperaturen erforderlich.

Dies schafft einen Engpass in der Produktionsgeschwindigkeit und erzwingt einen Kompromiss zwischen maximalen Materialeigenschaften und Fertigungsdurchsatz.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Konfiguration Ihrer Nachbearbeitungsstrategie für Inconel 718 Ihre spezifischen Leistungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf Zugfestigkeit und Kriechlebensdauer liegt: Priorisieren Sie die Genauigkeit der Lösungsbehandlungs- und Alterungstemperaturen (STA) (980 °C, 718 °C, 621 °C), um die γ''-Ausscheidung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität und Ermüdungsbeständigkeit liegt: Stellen Sie sicher, dass Ihr Zyklus eine ausreichende Spannungsarmglühung und eine mögliche Homogenisierung umfasst, um Restspannungen aus dem Herstellungsprozess zu beseitigen.

Präzision bei der Wärmebehandlung ist der wichtigste Faktor bei der Umwandlung von Inconel 718 von einer Rohlegierung in eine Hochleistungs-Superlegierung.

Zusammenfassungstabelle:

| Prozessstufe | Temperatur | Schlüsselrolle & Phasentransformation |

|---|---|---|

| Homogenisierung | ~1200°C | Fördert die elementare Diffusion und stellt die chemische Konsistenz wieder her |

| Lösungsbehandlung | 980°C | Wandelt nachteilige Laves-Phase in stabile δ-Phase um |

| Doppelte Alterung | 718°C & 621°C | Induziert die Ausscheidung der γ''-Phase für maximale Zugfestigkeit |

| Spannungsarmglühen | Variabel | Beseitigt restliche innere Spannungen und verbessert die Ermüdungslebensdauer |

| Atmosphärenkontrolle | Vakuum/Inert | Verhindert Oxidation und entfernt flüchtige Verunreinigungen |

Steigern Sie Ihre Superlegierungsleistung mit KINTEK

Lassen Sie nicht zu, dass Temperaturschwankungen die Integrität Ihres Materials beeinträchtigen. KINTEK bietet branchenführende Wärmebehandlungslösungen, die für die strengen Anforderungen der Inconel 718-Verarbeitung entwickelt wurden. Unterstützt durch F&E-Expertise und Präzisionsfertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle für Ihre einzigartigen Labor- oder Industrieanforderungen vollständig anpassbar sind.

Unser Mehrwert für Sie:

- Unübertroffene Präzision: Halten Sie die engen thermischen Fenster ein, die für eine optimale γ''-Phasenausscheidung erforderlich sind.

- Maßgeschneiderte Lösungen: Angepasste Ofenkonfigurationen für spezifische Homogenisierungs- oder STA-Zyklen.

- Expertenunterstützung: Technische Beratung, die Ihnen hilft, die Lücke zwischen Rohkomponenten und Hochleistungslegierungen zu schließen.

Bereit, Ihren Nachbearbeitungsworkflow zu optimieren? Kontaktieren Sie KINTEK noch heute, um mit unseren Spezialisten über Ihre Hochtemperatur-Ofenanforderungen zu sprechen!

Visuelle Anleitung

Referenzen

- Koji Kakehi, Shohei Ishisako. Effects of base plate temperature on microstructure evolution and high-temperature mechanical properties of IN718 processed by laser powder bed fusion using simulation and experiment. DOI: 10.1007/s00170-024-13028-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum ist ein Hochdruckautoklav aus Edelstahl für die Stärkehydrierung unerlässlich? Maximieren Sie die Reaktionseffizienz

- Was ist ein Laborofen und warum ist er wichtig? Präzises Heizen für Ihr Labor entdecken

- Warum ist ein Hochdruck-Digestionstank für die hydrothermale Synthese von ZnO/rGO unerlässlich? Erzielen Sie eine überlegene Grenzflächenkopplung

- Was wird in einem Dentallabor hergestellt? Entdecken Sie die individuellen Prothesen für Ihr Lächeln

- Warum wird ein industrieller Umlufttrockenschrank für Ca2.5Ag0.3Sm0.2Co4O9-Keramik benötigt? Präzise Vorbehandlung

- Was sind die materiellen und strukturellen Anforderungen an Heizwände? Optimieren Sie Ihren extern beheizten Retortenofen

- Warum wird ein Präzisionsofen zum Trocknen gewaschener Kirschkerne verwendet? Überlegene Aktivkohleproduktion freischalten

- Warum Nanopulver in einem Industrieofen vorbehandeln? Optimierung von Epoxid-Nanokomposit-Festigkeit und -Konsistenz