Präzisions-Trocknung ist die kritische Brücke zwischen der Reinigung von Biomasse und ihrer chemischen Aktivierung. Speziell für Kirschkerne ist die Verwendung eines Präzisionsofens bei 120 °C für 24 Stunden erforderlich, um freie Feuchtigkeit vollständig aus den Poren zu entfernen und sicherzustellen, dass das Material chemisch und physikalisch für die Imprägnierung bereit ist.

Der Präzisionsofen eliminiert Feuchtigkeit, die sonst das Aktivierungsmittel verdünnen würde. Durch die Freilegung der porösen Struktur stellt er sicher, dass die Phosphorsäure ($H_3PO_4$) tief eindringen und mit dem vorgesehenen Konzentrationsverhältnis reagieren kann.

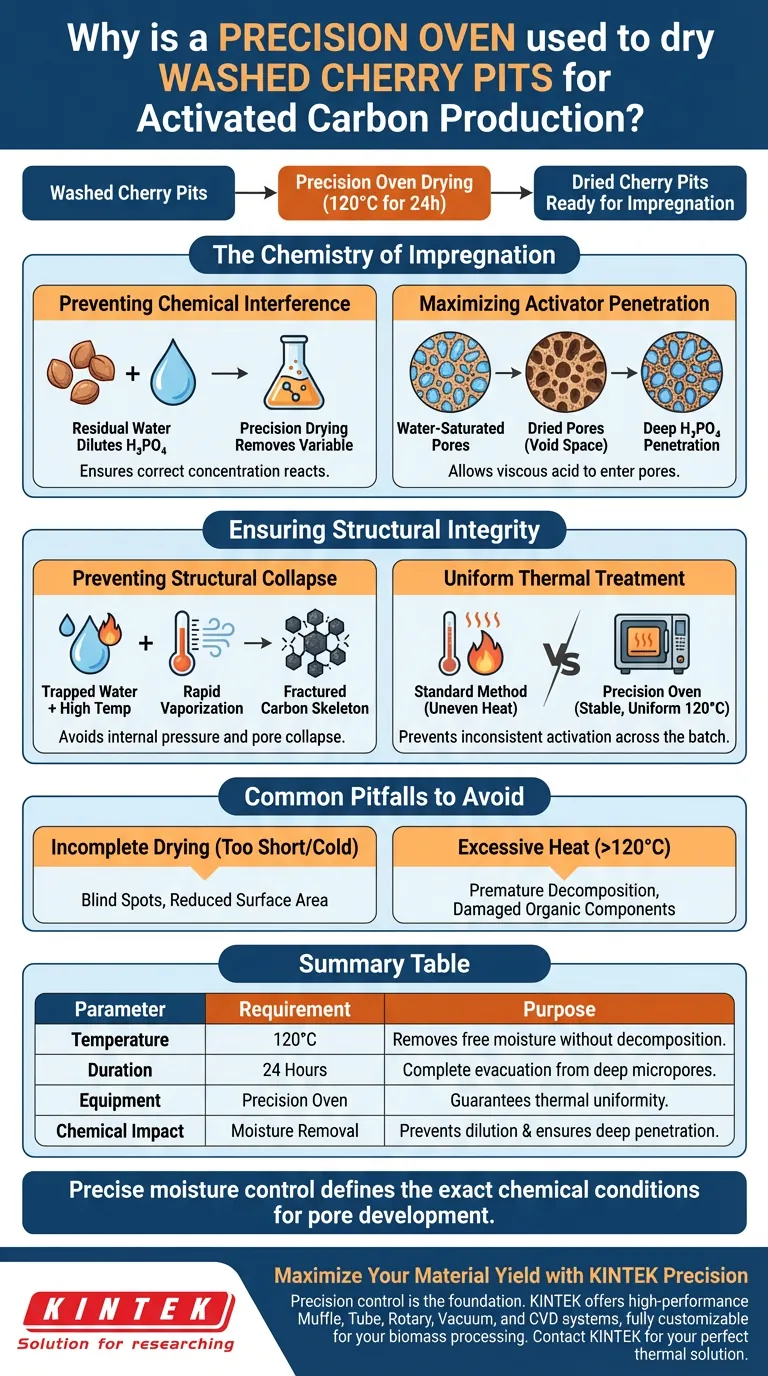

Die Chemie der Imprägnierung

Verhinderung chemischer Interferenzen

Die Produktion von Aktivkohle beruht auf einem präzisen Verhältnis zwischen der Biomasse und dem chemischen Aktivator (in diesem Zusammenhang speziell $H_3PO_4$).

Restwasser in den Kirschkernen wirkt als unkontrollierbare Variable. Es verdünnt die Imprägnierlösung und verändert die Konzentration, die tatsächlich die Kohlenstoffmatrix erreicht.

Die Präzisions-Trocknung entfernt diese Variable und garantiert, dass die von Ihnen vorbereitete Konzentration diejenige ist, die reagiert.

Maximierung der Aktivatordurchdringung

Kirschkerne besitzen eine komplexe lignozelluläre Struktur. Vor der Aktivierung sind die Poren innerhalb dieser Struktur oft mit Wasser aus dem Waschprozess gesättigt.

Der Trocknungsprozess evakuiert diese Feuchtigkeit physikalisch.

Diese Evakuierung schafft notwendigen Hohlraum, der es der viskosen Phosphorsäure ermöglicht, in die Poren einzudringen und mit der inneren Oberfläche der Biomasse zu interagieren.

Sicherstellung der strukturellen Integrität

Verhinderung von Strukturellen Kollaps

Während der Schwerpunkt auf der Vorbereitung für die Imprägnierung liegt, schützt die gründliche Trocknung das Material auch in späteren Phasen.

Wenn erhebliche Feuchtigkeit verbleibt, kann die anschließende Hochtemperaturverarbeitung zu einer schnellen Verdampfung von eingeschlossenem Wasser führen.

Dieser Innendruck kann das Kohlenstoffgerüst brechen und zu einem Kollaps der Porenstruktur führen, die Sie zu schaffen versuchen.

Gleichmäßige Wärmebehandlung

Ein "Präzisions"-Ofen wird anstelle einer Standardtrocknungsmethode verwendet, da er eine stabile thermische Umgebung aufrechterhält.

Er stellt sicher, dass die gesamte Charge von Kirschkernen die Zieltemperatur von 120 °C gleichmäßig erreicht, ohne lokale Überhitzung.

Diese Gleichmäßigkeit verhindert ungleichmäßiges Trocknen, was sonst zu inkonsistenten Aktivierungsergebnissen über die Charge hinweg führen würde.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko unvollständiger Trocknung

Die Reduzierung der Trocknungszeit oder -temperatur (unter 120 °C oder 24 Stunden) hinterlässt oft gebundenes Wasser tief in den Mikroporen.

Dies führt zu "blinden Flecken", die der Aktivator nicht erreichen kann, was die endgültige Oberfläche der Aktivkohle erheblich reduziert.

Die Gefahr übermäßiger Hitze

Umgekehrt kann die Verwendung von Temperaturen, die in dieser Vorbereitungsphase deutlich über 120 °C liegen, zu einer vorzeitigen Zersetzung führen.

Sie riskieren, die organischen Bestandteile des Lignocellulose zu beschädigen, bevor das stabilisierende chemische Mittel ($H_3PO_4$) eingeführt wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Aktivkohle zu maximieren, wenden Sie diese Prinzipien auf Ihr Trocknungsprotokoll an:

- Wenn Ihr Hauptaugenmerk auf der Oberfläche liegt: Stellen Sie sicher, dass die Trocknungsdauer ausreichend ist (24 Stunden), um tiefe Mikroporen für maximale Säurepenetration freizulegen.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Verwenden Sie einen zertifizierten Präzisionsofen, um Temperaturgradienten zu eliminieren, die Chargenvariationen verursachen.

Präzise Feuchtigkeitskontrolle ist nicht nur Trocknung; sie definiert die genauen chemischen Bedingungen für die Porenentwicklung.

Zusammenfassungstabelle:

| Trocknungsparameter | Anforderung | Zweck bei der Aktivkohleproduktion |

|---|---|---|

| Temperatur | 120°C | Entfernt freie Feuchtigkeit ohne vorzeitige Biomassezersetzung. |

| Dauer | 24 Stunden | Gewährleistet die vollständige Evakuierung von Feuchtigkeit aus tiefen Mikroporen. |

| Ausrüstung | Präzisionsofen | Gewährleistet thermische Gleichmäßigkeit zur Vermeidung inkonsistenter Aktivierung. |

| Chemische Auswirkung | Feuchtigkeitsentfernung | Verhindert die Verdünnung von $H_3PO_4$ und gewährleistet eine tiefe Aktivatordurchdringung. |

Maximieren Sie Ihren Materialertrag mit KINTEK Präzision

Präzise Feuchtigkeitskontrolle ist die Grundlage für Hochleistungs-Aktivkohle. Bei KINTEK verstehen wir, dass selbst geringfügige Temperaturschwankungen Ihre poröse Struktur beeinträchtigen können. Unterstützt durch F&E und Fertigungsexpertise bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre spezifischen Biomasseverarbeitungsanforderungen angepasst werden können.

Ob Sie die Produktion skalieren oder Forschung im Labormaßstab verfeinern, unsere Hochtemperatur-Labröfen gewährleisten die thermische Gleichmäßigkeit und Zuverlässigkeit, die Sie für Ihren Erfolg benötigen. Kontaktieren Sie KINTEK noch heute, um die perfekte thermische Lösung für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- José M. González‐Domínguez, V. Gómez-Serrano. Surface Chemistry of Cherry Stone-Derived Activated Carbon Prepared by H3PO4 Activation. DOI: 10.3390/pr12010149

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie verbessert die Wärmebehandlung die mechanischen Eigenschaften von AZO- und ZnO-Beschichtungen? Erhöht Haltbarkeit & Härte

- Wie funktioniert Natriummetall als Flussmittel? Verbesserung der Sr-Ge-N-Synthese mit Flüssigphasendynamik

- Wie beeinflusst der Temperaturbereich von 1600 °C die Biomassemikrostruktur? Umwandlung von Kohlenstoff in Hochleistungs-Graphit

- Welche Rolle spielen thermische Verarbeitung mit präziser Temperaturkontrolle und Zugspannung bei der Stabilisierung von PVDF-Fasern?

- Was sind die Vorteile der Verwendung eines Hochdruck-Sauerstoff-Glühofens für La1-xSrxMnO3-Dünnschichten?

- Wie wird SEM zur Auswertung von Manganphosphatkatalysatoren nach der Kalzinierung eingesetzt? Überprüfung der Integrität von Nanoblättern.

- Wie wandelt das katalytische Dampfreformierungssystem Raffinerieabgase in Synthesegas für SOFCs um? Maximierung der Abwärme

- Was ist die Bedeutung der Verwendung eines Wasserstoffätzverfahrens in einer Reaktionskammer? Beherrschung der SiC-Oberflächenvorbereitung