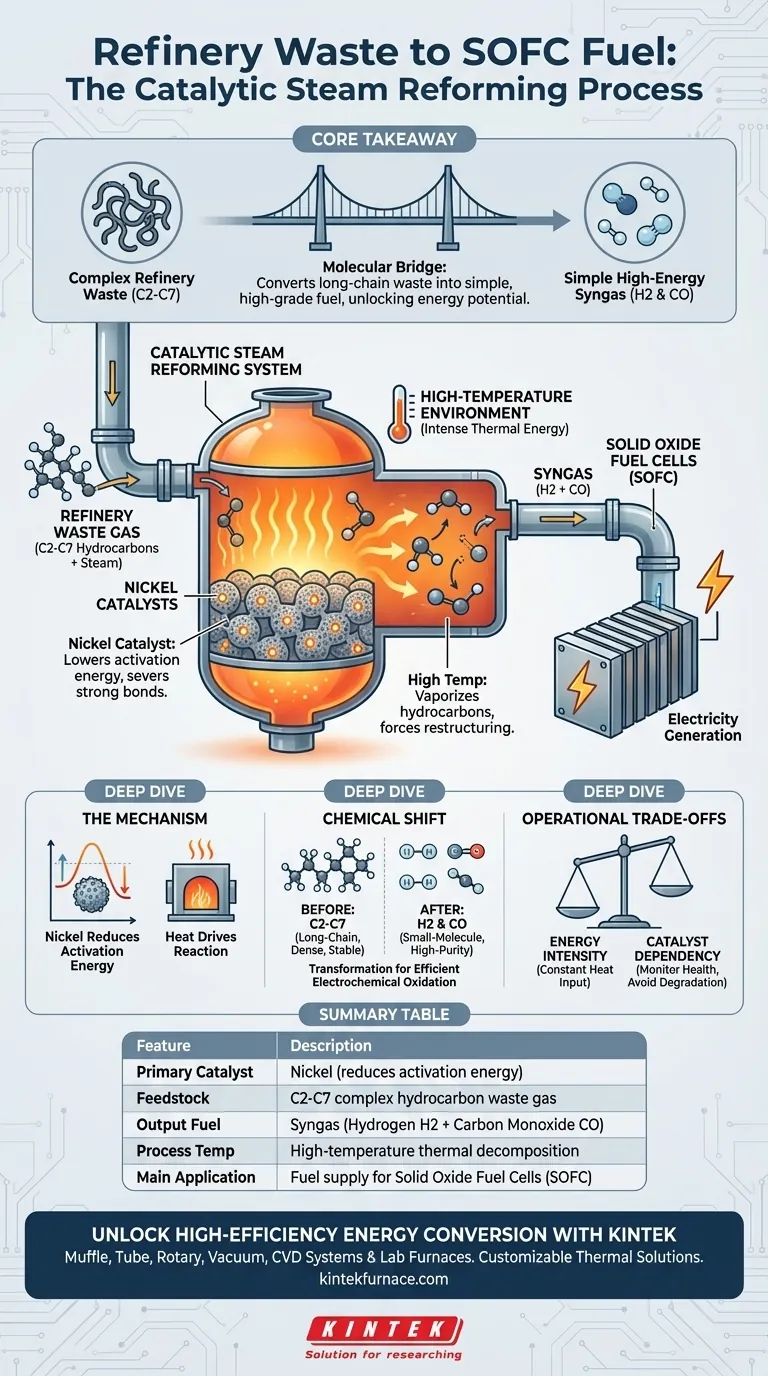

Das katalytische Dampfreformierungssystem funktioniert, indem es Raffinerieabgase in Gegenwart von Nickelkatalysatoren hohen Temperaturen aussetzt. Dieses intensive thermische und chemische Umfeld zersetzt die im Abfall enthaltenen komplexen Kohlenwasserstoffketten (C2-C7). Das Ergebnis ist eine neu kombinierte "Synthesegas"-Mischung aus Wasserstoff und Kohlenmonoxid, die ein Abfallnebenprodukt in einen hochwertigen Brennstoff verwandelt, der für die direkte Verwendung in Festoxidbrennstoffzellen (SOFCs) bereit ist.

Kernbotschaft: Dieses System fungiert als molekulare Brücke, die schwer nutzbare, langkettige Raffinerieabfälle in einfache, energiereiche Brennstoffe umwandelt. Indem es komplexe Kohlenwasserstoffe auf ihre Grundbestandteile (H2 und CO) reduziert, erschließt es das volle Energiepotenzial von Abgasen für eine effiziente Stromerzeugung.

Der Mechanismus der Umwandlung

Die entscheidende Rolle von Nickelkatalysatoren

Das Herzstück dieses Systems sind Nickelkatalysatoren, die die chemische Reaktion vorantreiben. Ohne diesen Katalysator würden die chemischen Bindungen, die die Moleküle des Abgases zusammenhalten, stabil bleiben.

Nickel senkt die für die Reaktion erforderliche Aktivierungsenergie. Dies ermöglicht es dem System, die starken Bindungen innerhalb der Kohlenwasserstoffketten effizient zu brechen.

Nutzung von Hochtemperaturumgebungen

Die chemische Zersetzung ist in diesem Zusammenhang kein passiver Prozess; sie erfordert eine Hochtemperaturumgebung. Das System wendet intensive Hitze auf die Gasgemisch an, um die Reformierungsreaktion zu erleichtern.

Diese thermische Energie stellt sicher, dass die Kohlenwasserstoffe vollständig verdampft und reaktiv sind. Es ist die Kombination aus Hitze und der Nickeloberfläche, die die molekulare Umstrukturierung erzwingt.

Von Abfall zu Brennstoff: Der chemische Wandel

Zersetzung von C2-C7-Kohlenwasserstoffen

Raffinerieabgase bestehen typischerweise aus komplexen C2-C7-Kohlenwasserstoffen. Dies sind "langkettige" Moleküle mit hohem Heizwert, die aber chemisch schwer sind.

Diese komplexen Strukturen sind oft zu dicht oder instabil für eine direkte, effiziente Nutzung in empfindlichen Energieerzeugungsanlagen. Das Reformierungssystem zielt speziell auf diese Ketten zur Zersetzung ab.

Herstellung von hochwertigem Synthesegas

Das Ergebnis dieses Prozesses ist Synthesegas, eine Mischung, die hauptsächlich aus Wasserstoff und Kohlenmonoxid besteht. Im Gegensatz zum eingespeisten Gas sind dies "kleinmolekulare" Brennstoffe.

Diese Umwandlung ist grundlegend für die Energiekonversion. Kleinmoleküle wie Wasserstoff und Kohlenmonoxid sind die bevorzugten Brennstoffquellen für SOFCs und ermöglichen eine direkte und hocheffiziente elektrochemische Oxidation.

Verständnis der betrieblichen Kompromisse

Energieintensität

Obwohl wirksam, führt die Anforderung an Hochtemperaturumgebungen zu Energiekosten. Die Aufrechterhaltung der für die Reformierung erforderlichen thermischen Bedingungen erfordert eine ständige Wärmezufuhr.

Betreiber müssen die von der SOFC erzeugte Energie gegen die zum Aufheizen des Reformers verbrauchte Energie abwägen.

Katalysatorabhängigkeit

Die Abhängigkeit des Systems von Nickelkatalysatoren bedeutet, dass die Leistung von der Katalysatorgesundheit abhängt. Wenn der Katalysator abgebaut wird oder inaktiv wird, sinkt die Umwandlungseffizienz sofort.

Dies erfordert eine sorgfältige Überwachung der Abgaszusammensetzung, um sicherzustellen, dass der Katalysator über die Zeit wirksam bleibt.

Optimierung von Abfall-zu-Energie-Strategien

Die Implementierung eines katalytischen Dampfreformierungssystems ist eine strategische Entscheidung für Raffinerien, die Abfallströme aufwerten wollen.

- Wenn Ihr Hauptaugenmerk auf Abfallverwertung liegt: Priorisieren Sie dieses System, um verbrannte oder abgelassene C2-C7-Abgase in nutzbare Energieerzeugungsanlagen umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf SOFC-Effizienz liegt: Nutzen Sie diesen Reformierungsschritt, um sicherzustellen, dass Ihre Brennstoffzellen die hochreinen, kleinmolekularen Rohstoffe (H2 und CO) erhalten, die sie für maximale Leistung benötigen.

Durch die effektive Reduzierung der molekularen Komplexität verwandeln Sie eine Umweltbelastung in eine wertvolle Energiequelle.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Primärkatalysator | Nickel (senkt Aktivierungsenergie) |

| Rohstoff | Komplexe C2-C7-Kohlenwasserstoff-Raffinerieabgase |

| Ausgabebrennstoff | Synthesegas (Wasserstoff H2 + Kohlenmonoxid CO) |

| Prozesstemperatur | Thermische Hochtemperaturzersetzung |

| Hauptanwendung | Brennstoffversorgung für Festoxidbrennstoffzellen (SOFC) |

Erschließen Sie hocheffiziente Energieumwandlung mit KINTEK

Verwandeln Sie Ihre Raffinerie-Nebenprodukte in hochwertige Energieressourcen. Gestützt auf erstklassige F&E und Präzisionsfertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezielle Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre spezifischen Anforderungen an katalytische Reformierung und SOFC-Forschung zu erfüllen.

Unsere fortschrittlichen thermischen Lösungen gewährleisten die präzise Temperaturkontrolle und Zuverlässigkeit, die erforderlich sind, um komplexe Kohlenwasserstoffe abzubauen und die Synthesegasproduktion zu optimieren. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Hochtemperaturtechnologie Ihren nächsten Durchbruch bei der Aufwertung von Abfall zu Energie vorantreiben kann.

Visuelle Anleitung

Referenzen

- Ivan Beloev, Iliya Iliev. Utilization of Hydrogen-Containing Gas Waste from Deep Oil Refining at a Hybrid Power Plant with a Solid Oxide Fuel Cell. DOI: 10.3390/engproc2024060005

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum ist die Verwendung von silberhaltigen Hartlotelegierungen in TEGs verboten? Verhinderung von Halbleiterdegradation

- Warum ist eine präzise Temperaturregelung in Hochtemperaturöfen für VN-Legierungen notwendig? Beherrschen Sie den thermischen Phasenübergang

- Wie wird die Temperatur in Laboröfen geregelt? Präzise Steuerung für zuverlässige Ergebnisse meistern

- Welche Rolle spielt ein Laborofen bei der Dehydrierung von Pilzen? Meistern Sie die Vorbehandlung für präzise biochemische Analysen

- Welche thermochemische Umgebung bietet ein Flugstromreaktor? Simulation der industriellen Biomasseverbrennung

- Was ist die Auswirkung der Mikrowellenleistung auf die Synthese von 2D-Metalloxiden? Beherrschen Sie die Hochgeschwindigkeits-Materialproduktion

- Was ist der Zweck der Wasserstoff-Vorbehandlung für Ni-Co-dotierte Kohlenstoffnanoröhren? Überlegene Katalysatoraktivierung freischalten

- Was ist der technische Wert eines Prüfofens für Wasserstoffreduktion bei der grünen Stahlherstellung? Skalierung nachhaltiger Produktion