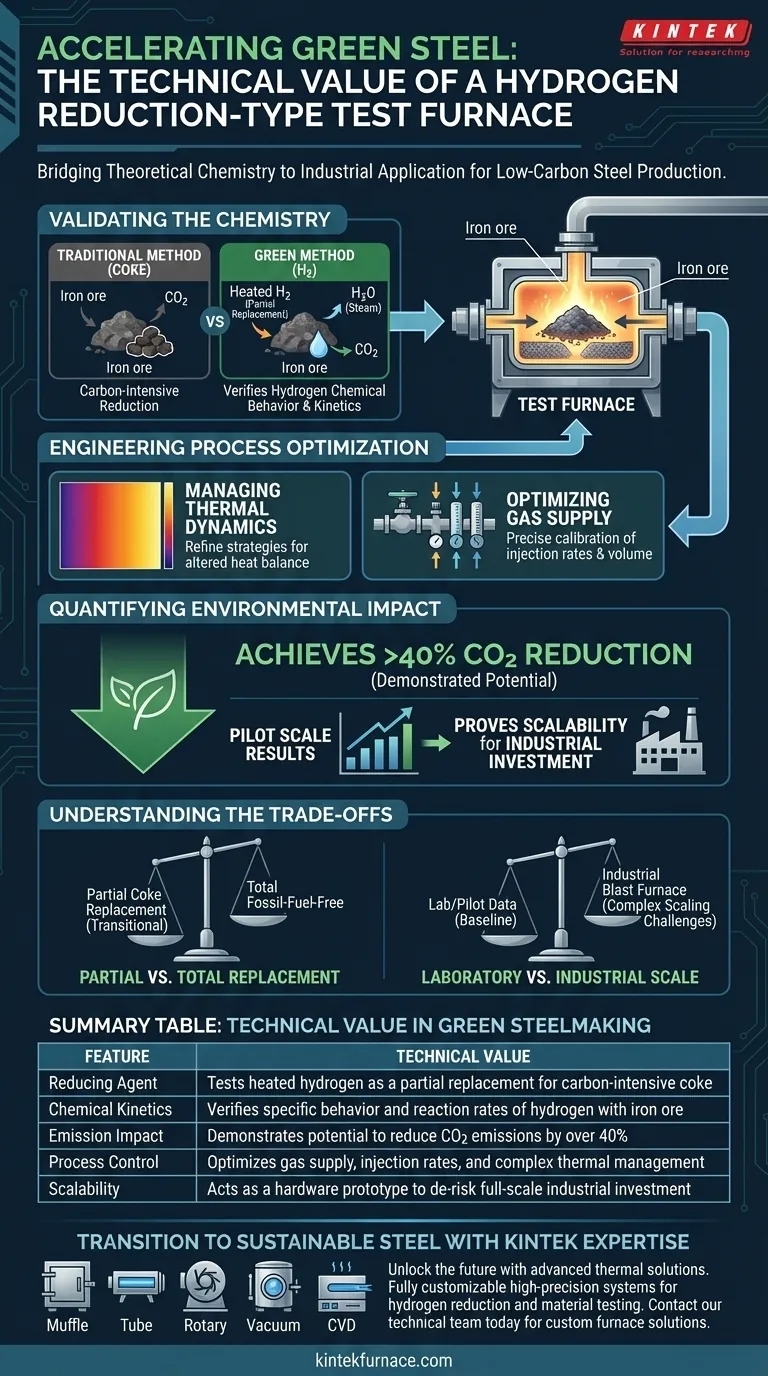

Ein Prüfofen für Wasserstoffreduktion dient als entscheidende Brücke zwischen theoretischer Chemie und industrieller Anwendung. Er funktioniert, indem er erhitzten Wasserstoff als teilweisen Ersatz für Koks im Prozess der Eisenerzreduktion einleitet. Dieses Gerät ermöglicht es Ingenieuren, das präzise chemische Verhalten von Wasserstoff im Labor- und Pilotmaßstab zu überprüfen und die technische Machbarkeit der kohlenstoffarmen Stahlproduktion vor der Massenimplementierung zu validieren.

Durch die Optimierung der Gaszufuhr und des Wärmemanagements haben diese Prüföfen das Potenzial gezeigt, die Kohlendioxidemissionen um über 40 Prozent zu reduzieren und die wesentlichen Daten und Hardware-Prototypen zu liefern, die für die Skalierung der Wasserstoffstahlherstellung erforderlich sind.

Validierung der Chemie von grünem Stahl

Um von kohlenstoffintensiven Methoden abzurücken, muss die Industrie zuerst beweisen, dass Wasserstoff Eisenerz unter kontrollierten Bedingungen effektiv reduzieren kann.

Ersetzen von Kohlenstoff durch Wasserstoff

Traditionelle Hochöfen sind stark auf Koks als Reduktionsmittel angewiesen. Dieser Prüfofen erleichtert die technische Bewertung des Einsatzes von erhitztem Wasserstoff als teilweisen Ersatz für diesen Koks.

Überprüfung des chemischen Verhaltens

Wasserstoff reagiert anders mit Eisenerz als Kohlenstoff. Der Prüfofen bietet eine kontrollierte Umgebung, um diese spezifischen chemischen Kinetiken zu beobachten und zu verifizieren.

Diese Verifizierung ist unerlässlich, um sicherzustellen, dass die Qualität des produzierten Eisens den Industriestandards entspricht.

Optimierung von Prozessingenieurwesen

Über die Chemie hinaus dient der Ofen als Hardware-Prototyp zur Lösung der ingenieurtechnischen Herausforderungen im Zusammenhang mit gasbasierter Reduktion.

Management thermischer Dynamiken

Die Ausrüstung ermöglicht es den Betreibern, Strategien für das Wärmemanagement zu testen und zu verfeinern. Dies ist entscheidend, da die Einführung von Wasserstoff die Wärme-Bilanz des Ofens im Vergleich zu herkömmlichen Methoden verändert.

Optimierung der Gaszufuhr

Der Prüfofen ermöglicht die präzise Kalibrierung der Gasinjektionsraten. Ingenieure nutzen diese Daten, um das optimale Volumen und den optimalen Druck von Wasserstoff zu bestimmen, die für eine effiziente Reduktion erforderlich sind.

Quantifizierung der Umweltauswirkungen

Der ultimative Wert dieser Ausrüstung liegt in ihrer Fähigkeit, konkrete Emissionsdaten zu generieren.

Erreichung signifikanter Reduktionen

Experimente mit dieser Technologie haben das Potenzial gezeigt, die Kohlendioxidemissionen um mehr als 40 Prozent zu senken.

Nachweis der Skalierbarkeit

Durch die Erzielung dieser Ergebnisse im Pilotmaßstab liefert der Ofen die empirischen Beweise, die zur Rechtfertigung von Investitionen in großtechnische Industrieanlagen erforderlich sind.

Verständnis der Kompromisse

Obwohl wertvoll, ist es wichtig, den spezifischen Umfang und die Grenzen dieser Testgeräte zu erkennen.

Teilweiser vs. vollständiger Ersatz

Die primäre Referenz hebt die Verwendung von Wasserstoff als teilweisen Ersatz für Koks hervor. Diese spezifische Testkonfiguration verifiziert eine Übergangstechnologie und nicht sofort einen vollständig fossile-freie Prozess.

Labor- vs. Industriemaßstab

Daten, die im Labor- und Pilotmaßstab gesammelt werden, bieten eine solide Basis. Die Skalierung dieser thermischen und chemischen Dynamiken auf einen massiven industriellen Hochofen bringt jedoch Komplexitäten mit sich, die kleinere Öfen nicht vollständig nachbilden können.

Fortschritt zur industriellen Implementierung

Die aus einem Prüfofen für Wasserstoffreduktion gewonnenen Daten bilden die Grundlage für die nächste Generation der Stahlherstellung.

- Wenn Ihr Hauptaugenmerk auf Prozessvalidierung liegt: Analysieren Sie die Daten zum chemischen Verhalten, um zu verstehen, wie sich die Wasserstoffkinetik von der Kohlenstoffreduktion unterscheidet und um sicherzustellen, dass die Produktqualität stabil bleibt.

- Wenn Ihr Hauptaugenmerk auf Dekarbonisierungsstrategien liegt: Nutzen Sie die nachgewiesenen CO2-Reduktionsmetriken von über 40 %, um den ökologischen ROI einer Nachrüstung bestehender Infrastrukturen zu validieren.

Dieser Prüfofen ist nicht nur ein Forschungswerkzeug; er ist der grundlegende Hardware-Prototyp, der notwendig ist, um den globalen Übergang zu einer nachhaltigen Stahlherstellung zu entrisikieren.

Zusammenfassungstabelle:

| Merkmal | Technischer Wert bei der grünen Stahlherstellung |

|---|---|

| Reduktionsmittel | Testet erhitzten Wasserstoff als teilweisen Ersatz für kohlenstoffintensiven Koks |

| Chemische Kinetik | Verifiziert das spezifische Verhalten und die Reaktionsraten von Wasserstoff mit Eisenerz |

| Emissionsauswirkung | Demonstriert das Potenzial zur Reduzierung von CO2-Emissionen um über 40 % |

| Prozesskontrolle | Optimiert Gaszufuhr, Injektionsraten und komplexes Wärmemanagement |

| Skalierbarkeit | Dient als Hardware-Prototyp zur Entrisikierung von Investitionen im industriellen Großmaßstab |

Übergang zu nachhaltigem Stahl mit KINTEK Expertise

Entschlüsseln Sie die Zukunft der grünen Metallurgie mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf Experten-F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Anforderungen an Wasserstoffreduktion und Materialprüfung zu erfüllen.

Sind Sie bereit, Ihre kohlenstoffarmen Prozesse zu validieren und einen überlegenen ökologischen ROI zu erzielen? Kontaktieren Sie noch heute unser technisches Team, um Ihre kundenspezifische Ofenlösung zu entwerfen.

Visuelle Anleitung

Referenzen

- The Technical Society, The Iron and Steel Institute of Japan. Production and Technology of Iron and Steel in Japan during 2024. DOI: 10.2355/isijinternational.65.7app_i

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie verbessert der Nachwalz-Glühprozess die Grenzflächenmikrostruktur? Verbesserung der Titan-Stahl-Bindungsfestigkeit

- Was ist die Funktion eines Umlufttrockenschranks für Siliciumdioxid-Xerogel? Überlegene Porosität und Stabilität erreichen

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank im Nachbehandlungsprozess von porösem Kohlenstoff, der aus Polyethylenterephthalat (PET) gewonnen wird? Entscheidend für die Erhaltung der Materialstruktur.

- Wie trägt ein Sputtersystem zur Herstellung von Elektroden bei? Verbesserung der Charakterisierung von Bismut-Tellurid

- Welche Vorteile bietet AlMe2iPrO (DMAI) gegenüber Trimethylaluminium (TMA)? Erzielung einer überlegenen Flächenselektivität

- Warum ist ein elektrischer Heizofen in einen Kapselstech-Reaktor integriert? Präzise Flüssigkeitsanalyse sicherstellen

- Warum ist die 5G-Netzwerkinfrastruktur für die Echtzeit-Qualitätskontrolle unerlässlich? Erreichen Sie Null-Fehler-Wärmebehandlung

- Was ist der Verwendungszweck von Dental-Keramik? Erzielen Sie naturgetreue, langlebige und biokompatible Restaurationen