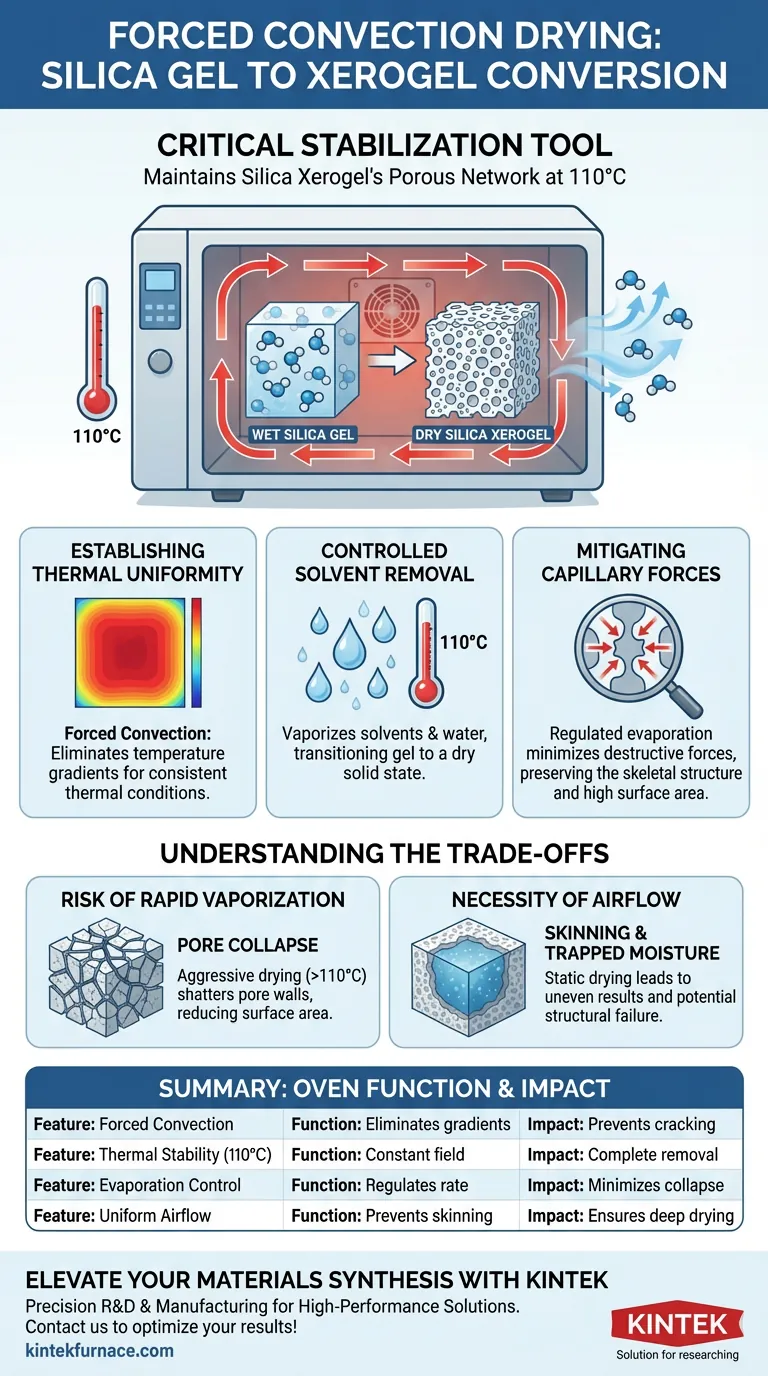

Ein Umlufttrockenschrank dient als kritisches Stabilisierungswerkzeug bei der Synthese von Siliciumdioxid-Xerogel. Seine Hauptfunktion besteht darin, ein gleichmäßiges Wärmefeld bei 110 °C zu erzeugen, was die kontrollierte Entfernung von Lösungsmitteln und Feuchtigkeit aus dem porösen Netzwerk des Siliciumdioxid-Gels erleichtert und gleichzeitig dessen empfindliche Skelettstruktur bewahrt.

Der Ofen wirkt als Schutz vor strukturellem Versagen. Durch die Regulierung der Verdampfungsrate durch gleichmäßiges Heizen minimiert er die zerstörerischen Kapillarkräfte, die typischerweise Porensysteme während des Trocknens zerquetschen, und stellt sicher, dass das Endmaterial eine hohe spezifische Oberfläche behält.

Die Mechanik der Strukturerhaltung

Herstellung thermischer Gleichmäßigkeit

Der Aspekt der "erzwungenen Konvektion" des Ofens ist für die Konsistenz des Prozesses unerlässlich. Im Gegensatz zu statischen Öfen zirkuliert er aktiv Luft, um Temperaturgradienten zu beseitigen.

Dies stellt sicher, dass jeder Teil der Siliciumdioxid-Gelprobe genau die gleichen thermischen Bedingungen erfährt. Eine gleichmäßige Wärmeverteilung verhindert ungleichmäßige Trocknungsraten, die andernfalls zu inneren Spannungen und Rissen im Material führen könnten.

Kontrollierte Lösungsmittelentfernung

Der Betrieb bei 110 °C ist eine spezifische Anforderung für diesen Umwandlungsprozess. Diese Temperatur ist ausreichend, um Lösungsmittel und physikalisch adsorbierte Wasser, die sich in den Poren des Gels befinden, zu verdampfen.

Sie wandelt das Material effektiv von einem "nassen" Gelzustand in einen trockenen Feststoffzustand um. Dieser Schritt ist der entscheidende Moment, in dem die Substanz offiziell von Siliciumdioxid-Gel in Siliciumdioxid-Xerogel umgewandelt wird.

Abschwächung von Kapillarkräften

Die größte Bedrohung für die Qualität von Siliciumdioxid-Xerogel ist der Porenkollaps. Wenn Flüssigkeit aus den Poren verdampft, erzeugt die Oberflächenspannung starke Kapillarkräfte, die die Porenwände nach innen ziehen.

Der Umlufttrockenschrank bietet eine gleichmäßige, kontrollierte Verdampfungsumgebung. Dies verhindert eine schnelle, heftige Verdampfung, die diese Kräfte verschlimmern würde, und ermöglicht es dem Siliciumdioxid-Skelett, dem Trocknungsprozess intakt standzuhalten.

Verständnis der Kompromisse

Das Risiko einer schnellen Verdampfung

Während Geschwindigkeit in der Fertigung oft erwünscht ist, ist das aggressive Trocknen von Siliciumdioxid-Gel nachteilig. Wenn die Temperatur den optimalen Bereich überschreitet oder stark schwankt, verdampft die Flüssigkeit in den Poren sofort.

Diese schnelle Expansion kann die mikroskopischen Porenwände zerbrechen. Das Ergebnis ist ein verdichtetes Material mit erheblich reduzierter Oberfläche, was das Xerogel für Anwendungen, die eine hohe Porosität erfordern, unbrauchbar macht.

Die Notwendigkeit des Luftstroms

Die Abhängigkeit von normaler Konduktionsheizung (ohne Umluft) führt oft zu "Hautbildung", bei der die äußere Schicht trocknet, während die Innenseite feucht bleibt.

Dies schließt Feuchtigkeit im Gel ein. Eingeschlossene Feuchtigkeit kann zu strukturellem Versagen in späteren Phasen führen oder zu ungenauen quantitativen Analysen hinsichtlich der Materialzusammensetzung.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Umwandlung von Siliciumdioxid-Gel in hochwertiges Xerogel sicherzustellen, müssen Sie Stabilität über Geschwindigkeit stellen.

- Wenn Ihr Hauptaugenmerk auf einer hohen spezifischen Oberfläche liegt: Stellen Sie sicher, dass die Ofentemperatur strikt bei 110 °C gehalten wird, um die Lösungsmittelentfernung mit der Skeletterhaltung in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf struktureller Konsistenz liegt: Verifizieren Sie, dass der Umluftmechanismus korrekt funktioniert, um heiße Stellen zu vermeiden und eine gleichmäßige Trocknung über die gesamte Probencharge zu gewährleisten.

Die Beherrschung dieser Trocknungsphase ist der Schlüssel zur Herstellung eines robusten Xerogels mit der maximal möglichen reaktiven Oberfläche.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Umwandlung von Siliciumdioxid-Xerogel | Auswirkung auf die Materialqualität |

|---|---|---|

| Umluft | Beseitigt Temperaturgradienten und heiße Stellen | Verhindert innere Spannungen und Risse |

| Thermische Stabilität | Hält ein konstantes 110 °C Feld aufrecht | Gewährleistet vollständige Lösungsmittel- und Feuchtigkeitsentfernung |

| Verdampfungssteuerung | Reguliert die Geschwindigkeit der Flüssigkeitsverdampfung | Minimiert Kapillarkräfte zur Verhinderung von Porenkollaps |

| Gleichmäßiger Luftstrom | Verhindert Oberflächen-"Hautbildung" | Gewährleistet tiefgehende Trocknung und strukturelle Konsistenz |

Verbessern Sie Ihre Material Synthese mit KINTEK

Präzision ist der Unterschied zwischen einem Hochleistungs-Xerogel und einer kollabierten Struktur. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Umlufttrockenschränke und spezialisierte Hochtemperatur-Laböfen – einschließlich Muffel-, Rohr-, Dreh- und Vakuumöfen –, die so konstruiert sind, dass sie die strenge thermische Gleichmäßigkeit gewährleisten, die Ihre Forschung erfordert.

Ob Sie eine Standardlösung oder ein vollständig anpassbares System für Ihre einzigartigen Trocknungsprotokolle benötigen, unser technisches Team steht bereit, um Ihnen bei der Optimierung Ihrer Ergebnisse zu helfen.

Bereit, die Integrität Ihres Materials zu bewahren? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Raden Darmawan, Fitria Nur Laily. Silica Synthesis from Mount Semeru Volcanic Ash as a Nickel Heavy Metal Adsorbent. DOI: 10.9767/bcrec.20337

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Zweck der Zugabe von Metalloxiden wie Kupferoxid (CuO) beim RAB? Verbesserung des Luftlötens und der Keramikbindung

- Warum sind Druckformen und Hochtemperatursintern für UO2-ZrO2 erforderlich? Beherrschung der Materialdichte

- Was ist die Funktion von Industrieöfen bei der Lösungsglühen von 7075er Aluminium? Meistere Materialfestigkeit

- Welche Vorteile bietet ein Salzbadofen für die bainitische Umwandlung? Erzielen Sie überlegene Stahlmikrostrukturen

- Was ist der Zweck der Verwendung eines Labor-Blasttrockenschranks bei 107 °C für 17 Stunden zur Reformierung von Katalysatoren?

- Welche Ofentypen werden üblicherweise zum Sintern verwendet? Wählen Sie den richtigen Ofen für Ihren Prozess

- Was ist die Funktion von Planetenkugelmühlen oder industriellen Mischgranulatoren vor dem RHF? Optimierung der FMDS-Reaktivität

- Warum ist eine hochpräzise Heiz-/Kühlkammer für 2D-In2Se3-Studien wichtig? Sichere präzise Phasenumwandlungsdaten