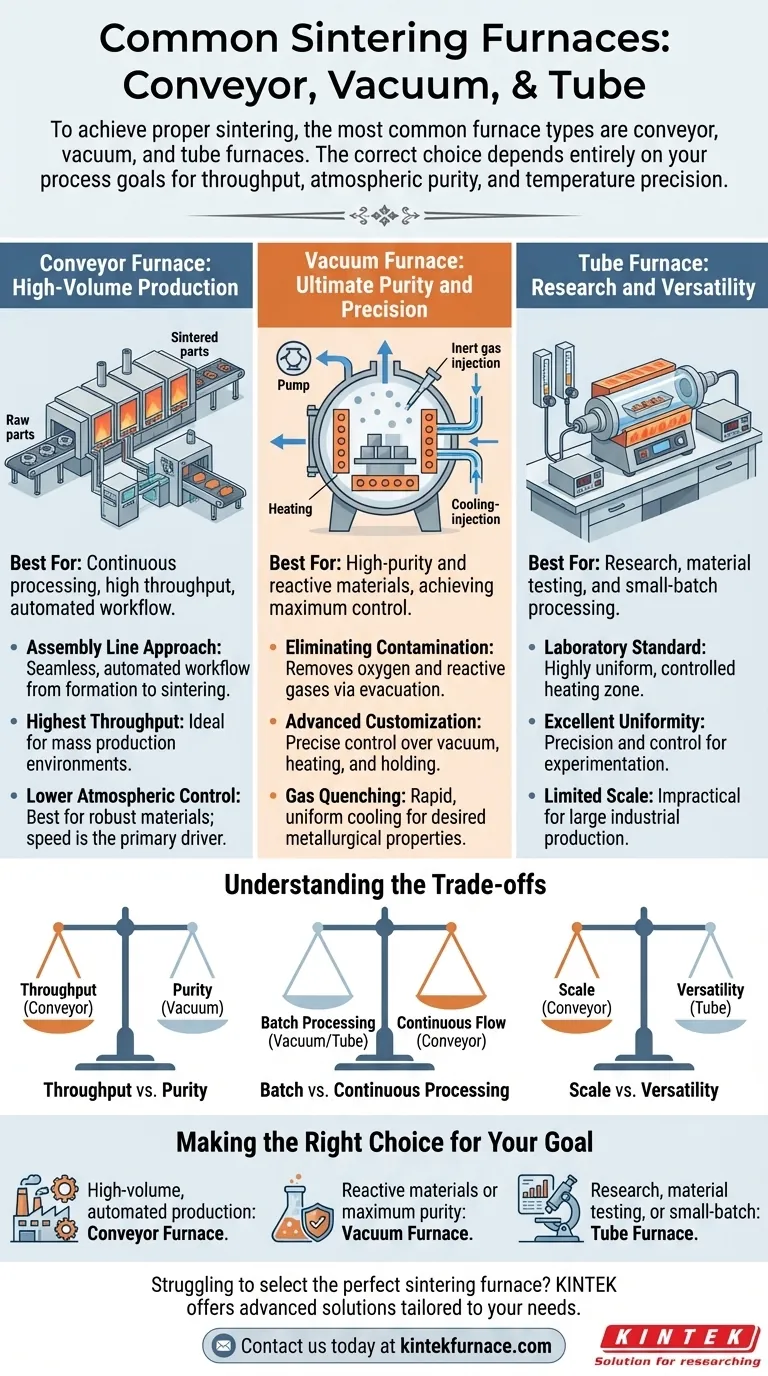

Um ein ordnungsgemäßes Sintern zu erreichen, sind die gebräuchlichsten Ofentypen Förder-, Vakuum- und Rohröfen. Jeder ist für unterschiedliche Betriebsgrößen und Materialanforderungen konzipiert, von der industriellen Großproduktion bis zur hochreinen Laborforschung. Die richtige Wahl hängt ausschließlich von Ihren Prozesszielen für Durchsatz, atmosphärische Reinheit und Temperaturpräzision ab.

Die Auswahl eines Sinterofens ist nicht die Frage, welcher insgesamt „am besten“ ist, sondern welcher das ideale Gleichgewicht aus Atmosphärenkontrolle, Produktionsvolumen und Prozessflexibilität für Ihr spezifisches Material und Ihre Anwendung bietet.

Warum die Ofenauswahl beim Sintern entscheidend ist

Sintern ist ein thermischer Prozess, der Pulverpartikel unterhalb des Schmelzpunktes des Materials zu einer festen, kohärenten Masse verbindet. Die Ofenumgebung – insbesondere ihre Temperaturgleichmäßigkeit und atmosphärische Zusammensetzung – bestimmt direkt die endgültige Dichte, Festigkeit und Integrität des gesinterten Teils.

Die Rolle der Temperaturkontrolle

Eine präzise Temperaturregelung ist unerlässlich. Ein fortschrittliches Steuerungssystem stellt sicher, dass das Material die korrekte Sintertemperatur mit einer kontrollierten Rate erreicht und dort gleichmäßig gehalten wird, wodurch konsistente Ergebnisse von Charge zu Charge gewährleistet werden.

Die Bedeutung der Atmosphäre

Viele Materialien reagieren bei hohen Temperaturen empfindlich auf Sauerstoff. Die Ofenatmosphäre muss kontrolliert werden, um unerwünschte Oxidation zu verhindern, die die strukturellen und chemischen Eigenschaften des Materials beeinträchtigen kann.

Großserienproduktion: Der Förderofen

Für Umgebungen der Massenproduktion ist der Förderofen die Standardwahl. Er arbeitet nach dem Prinzip der kontinuierlichen Verarbeitung, bei der Teile auf einem Förderband durch verschiedene Temperaturzonen bewegt werden.

Der Fließbandansatz

Diese Öfen werden oft in Reihe mit Fertigungspressen platziert, wodurch ein nahtloser, automatisierter Arbeitsablauf von der Teileformung bis zum Endsintern entsteht. Diese Integration ist entscheidend für das Erreichen eines hohen Durchsatzes und Effizienz in einem industriellen Umfeld.

Höchste Reinheit und Präzision: Der Vakuumofen

Beim Arbeiten mit Materialien, die hoch oxidationsempfindlich sind oder die absolut höchste Reinheit erfordern, ist ein Vakuumofen unerlässlich. Er zeichnet sich durch die Schaffung einer streng kontrollierten Prozessumgebung aus.

Beseitigung atmosphärischer Kontamination

Durch das Evakuieren der Kammer entfernen diese Öfen praktisch den gesamten Sauerstoff und andere reaktive Gase. Eine Kombination aus Drehschieber- und Roots-Pumpen kann schnell ein Hochvakuum erzeugen und empfindliche Materialien während des gesamten Heiz- und Kühlzyklus schützen.

Fortschrittliche Prozessanpassung

Moderne Vakuumöfen bieten eine außergewöhnliche Kontrolle über alle Prozessparameter. Ingenieure können das Vakuumniveau, die Heizraten und die Haltezeiten präzise einstellen, um einen personalisierten Sinterzyklus zu entwickeln, der auf die spezifischen Bedürfnisse des Materials zugeschnitten ist.

Der Vorteil der Gasabschreckung

Ein Schlüsselmerkmal vieler Vakuumöfen ist die schnelle Abkühlung oder Gasabschreckung. Nach dem Sinterzyklus wird ein Inertgas eingeleitet, um die Teile schnell und gleichmäßig abzukühlen, was entscheidend für das Erreichen der gewünschten metallurgischen Eigenschaften sein kann.

Forschung und Vielseitigkeit: Der Rohrofen

Rohröfen sind die Arbeitspferde von Forschungs- und Entwicklungslaboren sowie der Kleinserienproduktion. Sie bieten eine hochgradig gleichmäßige und genau kontrollierte Heizzone in einer kleineren, zylindrischen Kammer.

Der Laborstandard

Ihre geringere Größe und vielseitigen Konfigurationen machen sie ideal für Materialtests, Prozessentwicklung und Anwendungen wie die Wasserstoffpyrolyse oder Biomasseumwandlung. Sie bieten Präzision und Kontrolle ohne den Umfang und die Kosten eines großen Industrieofens.

Die Kompromisse verstehen

Die Auswahl eines Ofens erfordert ein Abwägen konkurrierender Prioritäten. Jeder Typ bietet eine Reihe von Vor- und Nachteilen, die Sie gegen Ihre Projektziele abwägen müssen.

Durchsatz vs. Reinheit

Förderöfen bieten den höchsten Durchsatz, können aber die atmosphärische Reinheit eines abgedichteten Vakuumsystems nicht erreichen. Sie eignen sich am besten für robuste Materialien, bei denen die Geschwindigkeit der Hauptantrieb ist.

Batch- vs. kontinuierliche Verarbeitung

Vakuumöfen arbeiten im Chargenbetrieb, was von Natur aus langsamer ist als der kontinuierliche Fluss eines Förderofens. Der Kompromiss für ihre überlegene Atmosphärenkontrolle und Prozessflexibilität ist eine geringere Produktionsrate.

Größe vs. Vielseitigkeit

Rohröfen bieten eine ausgezeichnete Temperaturgleichmäßigkeit und Vielseitigkeit für Experimente. Ihre begrenzte Größe macht sie jedoch für alles, was über Laborarbeiten oder sehr kleine Produktionsläufe hinausgeht, unpraktisch.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte sich nach Ihren spezifischen betrieblichen Anforderungen und Materialeigenschaften richten.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, automatisierten Produktion liegt: Ein Förderofen, der in Ihre Produktionslinie integriert ist, ist die effizienteste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Sintern reaktiver Materialien oder dem Erreichen maximaler Reinheit liegt: Ein Vakuumofen bietet die notwendige Atmosphärenkontrolle und Prozesspräzision.

- Wenn Ihr Hauptaugenmerk auf Forschung, Materialprüfung oder Kleinchargenverarbeitung liegt: Ein Rohrofen bietet die ideale Kombination aus präziser Temperaturregelung und Betriebsflexibilität.

Letztendlich ist die Abstimmung der Ofenkapazitäten auf die Anforderungen Ihres Materials und Ihre Produktionsziele der Schlüssel zu einem erfolgreichen Sintervorgang.

Zusammenfassungstabelle:

| Ofentyp | Am besten geeignet für | Hauptmerkmale |

|---|---|---|

| Förderofen | Industrielle Großproduktion | Kontinuierliche Verarbeitung, hoher Durchsatz, automatisierter Arbeitsablauf |

| Vakuumofen | Hochreine und reaktive Materialien | Atmosphärenkontrolle, präzise Parametereinstellung, Gasabschreckung |

| Rohrofen | Forschung und Kleinserienverarbeitung | Temperaturgleichmäßigkeit, Vielseitigkeit, ideal für Labore |

Haben Sie Schwierigkeiten, den perfekten Sinterofen für die speziellen Anforderungen Ihres Labors auszuwählen? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Sinterprozess mit maßgeschneiderten Lösungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision