Der entscheidende Vorteil eines Salzbadofens mit konstanter Temperatur ist seine überlegene Wärmeübertragungsfähigkeit. Im Gegensatz zu herkömmlichen Heizöfen, die zur Kühlung auf Luft oder Atmosphäre angewiesen sind, nutzt ein Salzbad die hohe Wärmeleitfähigkeit von geschmolzenem Salz, um die Temperatur von austenitisiertem Stahlkomponenten schnell auf einen präzisen isothermen Haltepunkt, wie z. B. 400 °C, abzusenken. Diese spezifische Fähigkeit ist unerlässlich, um unerwünschte mikrostrukturelle Phasen zu umgehen, deren Verhinderung bei Standardöfen oft fehlschlägt.

Durch den Ersatz von Luft durch geschmolzenes Salz als Wärmeübertragungsmedium erreichen Hersteller die notwendigen schnellen Abkühlraten, um die Bildung von Perlit und Martensit zu unterdrücken. Dies stellt sicher, dass sich der Stahl bei der Zieltemperatur sofort stabilisiert, was zu einer konsistenten und qualitativ hochwertigen bainitischen Umwandlung führt.

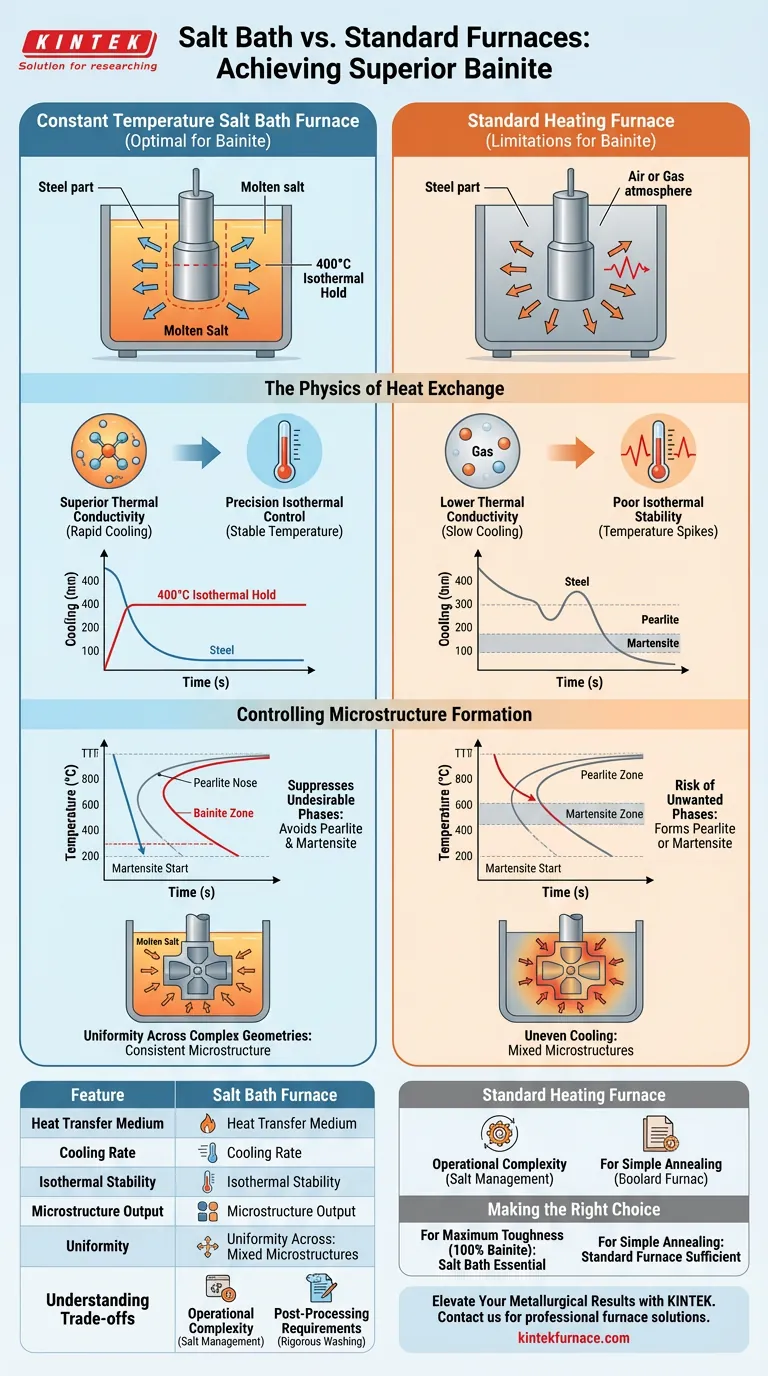

Die Physik des Wärmeaustauschs

Überlegene Wärmeleitfähigkeit

Die Haupteinschränkung eines Standardofens während der Kühlphase ist das Wärmeübertragungsmedium: Luft oder Gas. Geschmolzenes Salz besitzt eine deutlich höhere Wärmeleitfähigkeit als die gasförmigen Atmosphären in Standardöfen.

Dadurch kann das Salzbad die Wärme schneller aus dem Stahlteil extrahieren als ein Standardofen. Diese Effizienz ist entscheidend, wenn das Ziel darin besteht, die Temperatur des Stahls schnell von Austenitisierungsgraden in den Umwandlungsbereich abzusenken.

Präzise isotherme Kontrolle

Um Bainit zu erreichen, muss der Stahl für eine bestimmte Dauer bei einer festen Temperatur (z. B. 400 °C) gehalten werden. Standardöfen haben oft Probleme mit der "thermischen Trägheit", bei der die Temperatur schwankt, wenn eine schwere Last eingebracht wird.

Aufgrund der thermischen Masse des geschmolzenen Salzes behält das Bad eine überlegene Temperaturstabilität bei. Es nimmt die Wärme aus dem Stahl auf, ohne signifikante Temperaturschwankungen, und stellt sicher, dass die Umgebung streng isotherm bleibt.

Kontrolle der Mikrostrukturformung

Unterdrückung unerwünschter Phasen

Die Bildung von Bainit ist ein Wettlauf gegen Zeit und Temperatur. Wenn die Abkühlung zu langsam ist, wandelt sich der Stahl in Perlit um, der weicher und weniger duktil ist.

Wenn die Abkühlung unkontrolliert erfolgt und zu tief sinkt, wandelt sich der Stahl in Martensit um, der hart, aber spröde ist.

Der Salzbadofen kühlt das Teil schnell an der "Nase" der Perlitkurve vorbei ab, stoppt aber präzise vor der Martensit-Starttemperatur. Diese "Stopp-und-Halte"-Fähigkeit ist das entscheidende Merkmal, das eine reine bainitische Umwandlung ermöglicht.

Gleichmäßigkeit bei komplexen Geometrien

In einem Standard-Strahlungs- oder Konvektionsofen können Teile mit komplexen Formen ungleichmäßige Abkühlraten aufweisen. Dünnere Abschnitte kühlen schneller ab als dickere, was zu gemischten Mikrostrukturen führt.

Geschmolzenes Salz wirkt als flüssiges Medium, das das gesamte Teil umgibt. Dies gewährleistet eine gleichmäßige Wärmeextraktion über alle Oberflächen gleichzeitig, was zu einer konsistenten Mikrostruktur im gesamten Bauteil führt.

Verständnis der Kompromisse

Betriebliche Komplexität

Während Salzbäder überlegene metallurgische Ergebnisse für Bainit liefern, bringen sie betriebliche Herausforderungen mit sich, die bei Standardöfen nicht vorhanden sind. Die Steuerung der Chemie des geschmolzenen Salzes ist entscheidend, um zu verhindern, dass sich das Salz zersetzt oder mit der Stahloberfläche reagiert.

Nachbearbeitungsanforderungen

Im Gegensatz zu Vakuum- oder Atmosphärenöfen, die Teile sauber hinterlassen können, erfordert die Salzbadverarbeitung eine gründliche Reinigung. Alle Spuren von erstarrtem Salz müssen nach der Behandlung von den Bauteilen entfernt werden, um Korrosion zu verhindern.

Die richtige Wahl für Ihr Projekt

Die Entscheidung zwischen einem Salzbad und einem Standardofen hängt vollständig von den mechanischen Eigenschaften ab, die für Ihr Endprodukt erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit und Duktilität liegt: Das Salzbad ist unerlässlich, um eine 100%ige bainitische Struktur ohne spröden Martensit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einfachem Glühen oder Normalisieren liegt: Ein Standardofen ist ausreichend, da schnelle Abkühlraten und präzises isothermes Halten nicht erforderlich sind.

Für Hochleistungsstahlkomponenten, bei denen ein Versagen keine Option ist, ist die thermische Präzision eines Salzbades nicht nur ein Vorteil, sondern eine Notwendigkeit.

Zusammenfassungstabelle:

| Merkmal | Salzbadofen | Standard-Heizofen |

|---|---|---|

| Wärmeübertragungsmedium | Geschmolzenes Salz (hohe Leitfähigkeit) | Luft oder Gas (geringe Leitfähigkeit) |

| Abkühlrate | Schnell (unterdrückt Perlit) | Langsam (Risiko unerwünschter Phasen) |

| Isotherme Stabilität | Hoch (hohe thermische Masse) | Niedrig (anfällig für Temperaturschwankungen) |

| Mikrostruktur-Ergebnis | Konsistenter 100% Bainit | Gemischt (Perlit, Martensit) |

| Gleichmäßigkeit | Hervorragend für komplexe Geometrien | Variabel je nach Teileform |

Verbessern Sie Ihre metallurgischen Ergebnisse mit KINTEK

Geben Sie sich nicht mit inkonsistenten Mikrostrukturen zufrieden. Bei KINTEK wissen wir, dass Präzision den Unterschied zwischen einer Hochleistungskomponente und einem Versagen ausmacht. Mit fundierter F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie kundenspezifische Hochtemperatur-Lösungen, die auf Ihre einzigartigen bainitischen Umwandlungsbedürfnisse zugeschnitten sind.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Unsere Experten stehen bereit, um den perfekten Ofen für Ihre Labor- oder Industrieanwendung zu entwerfen.

Kontaktieren Sie KINTEK noch heute für eine professionelle Beratung

Visuelle Anleitung

Referenzen

- Impact Toughness and Fatigue Crack Propagation in Carbide‐Free Bainite: The Adverse Role of Retained Austenite and Martensite‐Austenite Islands. DOI: 10.1111/ffe.70025

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was ist der Zweck der Verwendung von hochreinem Stickstoff für Nano-Zinkoxid-Experimente? Gewährleistung von Datenreinheit und -genauigkeit

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks? Gewährleistung von Sicherheit und Genauigkeit bei Mörtelprüfungen

- Warum ist ein Vakuumsystem, das aus Molekular- und mechanischen Pumpen besteht, unerlässlich? Gewährleistung der Reinheit beim Magnetronsputtern

- Wie beeinflusst ein Laborofen die chemische Bindung in Hybridverbundwerkstoffen? Entriegeln Sie überlegene Materialfestigkeit

- Warum ist beim Herstellen von amorphen Glasdüngern ein schnelles Abschrecken erforderlich? Nährstofflöslichkeit erhöhen

- Wie profitiert die alkalische thermische Behandlung mit Sauerstoffanreicherung von hochreinem Zellstoff? Erzielen Sie eine überlegene Faserausbeute

- Was sind die Hauptvorteile der Pulvermetallurgie für Ti- und TiZr-Legierungen? Ultimative strukturelle Präzision erreichen

- Warum ist es notwendig, die Form für die Legierung Mg-8Li-3Al-0.3Si vorzuheizen? Maximale Gussintegrität freischalten