Das Vorheizen der Form ist eine entscheidende Voraussetzung für das erfolgreiche Gießen von Barren der Legierung Mg-8Li-3Al-0.3Si (LAS830). Durch das Erhöhen der Formtemperatur, typischerweise auf 250 °C, überbrücken Sie die thermische Lücke zwischen dem Behälter und dem geschmolzenen Metall, was die wichtigste Verteidigung gegen strukturelles Versagen während der Erstarrung ist.

Das Vorheizen senkt die Abkühlgeschwindigkeit erheblich, indem es die Temperaturdifferenz zwischen der Schmelze und der Form reduziert. Diese thermische Kontrolle ist der wirksamste Weg, um die Fließfähigkeit zu verbessern, innere Spannungen und Defekte zu minimieren und eine gleichmäßige Mikrostruktur im fertigen Legierungsrohling zu gewährleisten.

Regulierung der thermischen Dynamik

Reduzierung des Temperaturgradienten

Wenn geschmolzenes Metall in eine kalte Form gelangt, ist der Temperaturunterschied extrem. Dieser Schock führt zu einer schnellen, unkontrollierten Wärmeübertragung.

Das Vorheizen der Form auf 250 °C wirkt als thermischer Puffer. Es reduziert die Stärke des Temperaturabfalls in dem Moment, in dem die flüssige Legierung die Formwände berührt.

Kontrolle der Abkühlgeschwindigkeit

Die Qualität eines Barrens wird oft dadurch bestimmt, wie schnell er erstarrt. Eine kalte Form zwingt das Metall, zu schnell zu erstarren.

Durch Vorheizen senken Sie absichtlich die Abkühlgeschwindigkeit. Dies ermöglicht einen allmählicheren Übergang von flüssig zu fest und erlaubt dem Material, sich natürlich zu stabilisieren.

Verbesserung der Gussintegrität

Verbesserung der Schmelzfließfähigkeit

Damit die LAS830-Legierung einen ordnungsgemäßen Barren bilden kann, muss das Metall reibungslos in jeden Teil der Form fließen, bevor es erstarrt.

Eine vorgeheizte Form hält die Temperatur des Metalls etwas länger aufrecht. Diese verbesserte Schmelzfließfähigkeit stellt sicher, dass die Form vollständig und gleichmäßig gefüllt wird.

Minimierung physikalischer Defekte

Schnelles Abkühlen schließt oft Gase ein oder hinterlässt Hohlräume, wo das Metall ungleichmäßig schrumpft.

Das Vorheizen bekämpft direkt die Bildung von Schwindungshohlräumen und Porositätsdefekten. Durch langsames und gleichmäßiges Abkühlen kann das Metall effektiver in schrumpfende Bereiche nachfließen.

Minderung innerer Spannungen

Wenn eine Legierung ungleichmäßig oder zu schnell abkühlt, bauen sich innere Kräfte im Material auf.

Das Vorheizen ermöglicht eine Entspannung während der Erstarrung und reduziert die inneren thermischen Spannungen erheblich. Dies verhindert, dass der Barren nach dem Entnehmen aus der Form reißt oder sich verzieht.

Häufige Fallstricke: Die Risiken schneller Abkühlung

Obwohl das Vorheizen einen zusätzlichen Schritt im Prozess darstellt, birgt das Überspringen desselben erhebliche Qualitätsrisiken, die den Zeitgewinn überwiegen.

Der Kompromiss zwischen Effizienz und Qualität

Wenn Sie versuchen, LAS830 in einer kalten Form zu gießen, um Zeit zu sparen, erhöhen Sie die Ausschussrate drastisch. Die resultierende Mikrostruktur wird wahrscheinlich nicht einheitlich sein, was zu inkonsistenten mechanischen Eigenschaften im gesamten Barren führt.

Ausbreitung von Defekten

Ohne den thermischen Puffer einer 250 °C heißen Form kann die schnelle Erstarrungsfront Defekte tief im Inneren des Barrens einschließen. Diese inneren Fehler bleiben oft unentdeckt, bis zur Bearbeitung oder bis zum Versagen im Einsatz.

Die richtige Wahl für Ihr Ziel treffen

Um einen hochwertigen LAS830-Barren zu erzielen, müssen Sie die Formtemperatur als eine Variable betrachten, die genauso wichtig ist wie die Legierungszusammensetzung selbst.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Vorheizen ist unerlässlich, um Porosität und Schwindungshohlräume zu beseitigen, die das Metall schwächen.

- Wenn Ihr Hauptaugenmerk auf Materialkonsistenz liegt: Halten Sie die Form bei 250 °C, um sicherzustellen, dass die Abkühlgeschwindigkeit eine gleichmäßige Mikrostruktur im gesamten Rohling erzeugt.

Die Beherrschung der Formtemperatur ist der einfachste Weg, einen volatilen Gießprozess in eine zuverlässige Fertigungsroutine zu verwandeln.

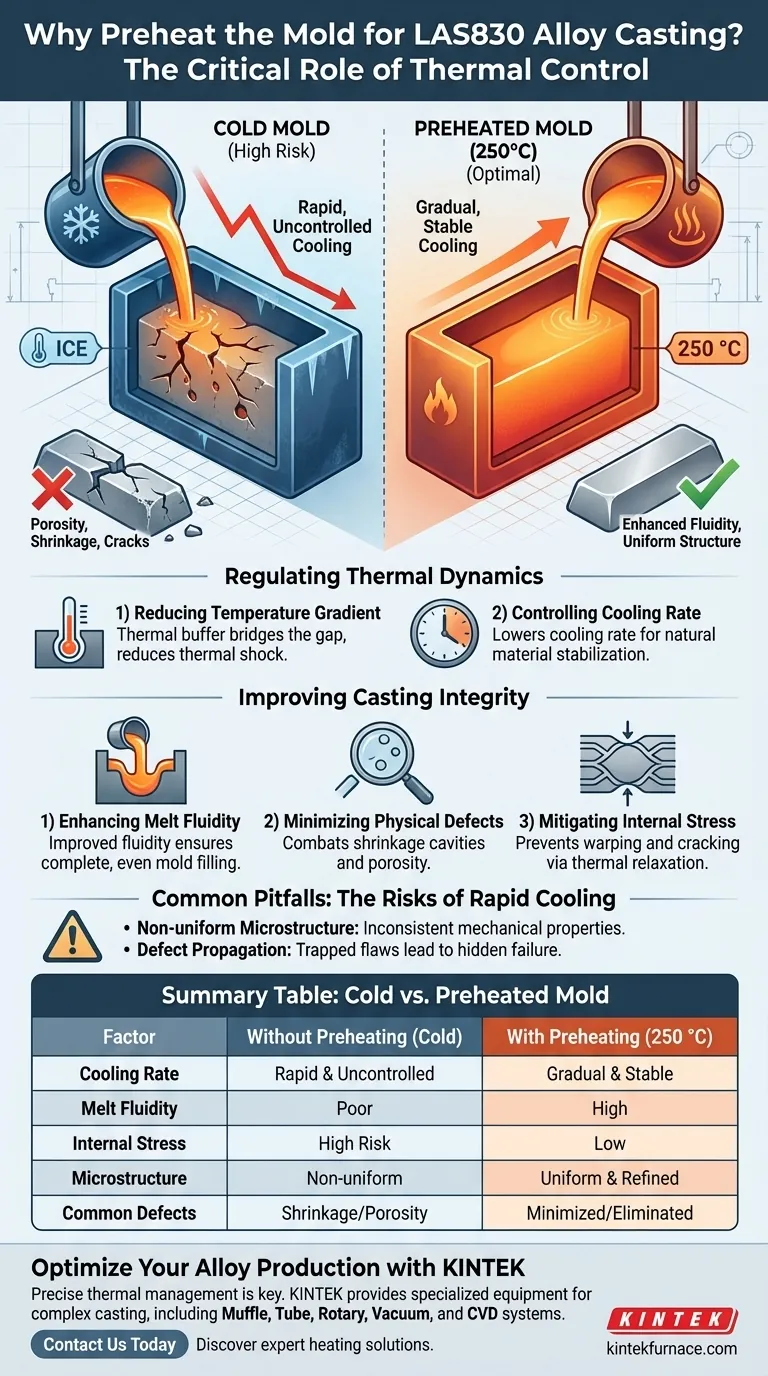

Zusammenfassungstabelle:

| Faktor | Ohne Vorheizen (kalte Form) | Mit Vorheizen (250 °C) |

|---|---|---|

| Abkühlgeschwindigkeit | Schnell und unkontrolliert | Allmählich und stabil |

| Schmelzfließfähigkeit | Schlecht, führt zu unvollständiger Füllung | Hoch, sorgt für gleichmäßige Verteilung |

| Innere Spannungen | Hohes Risiko von Rissen/Verzug | Gering, ermöglicht thermische Entspannung |

| Mikrostruktur | Nicht einheitlich und inkonsistent | Einheitlich und verfeinert |

| Häufige Defekte | Schwindungshohlräume und Porosität | Minimiert oder beseitigt |

Optimieren Sie Ihre Legierungsproduktion mit KINTEK

Präzises Wärmemanagement ist der Unterschied zwischen einem fehlgeschlagenen Barren und einem Hochleistungsmaterial. KINTEK bietet die spezialisierte Ausrüstung, die benötigt wird, um komplexe Gießprozesse für LAS830 und andere fortschrittliche Legierungen zu meistern.

Unterstützt durch F&E und Fertigungsexpertise bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie andere Hochtemperaturöfen für Labore – alle vollständig anpassbar, um Ihre einzigartigen metallurgischen Bedürfnisse zu erfüllen.

Bereit, Gussfehler zu beseitigen und die Materialkonsistenz zu verbessern? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere fachmännischen Heizlösungen die Fertigungsroutine Ihres Labors verändern können.

Visuelle Anleitung

Referenzen

- Changzhen Jia, Pengcheng Tian. Microstructure and Mechanical Properties of Mg-8Li-3Al-0.3Si Alloy Deformed Through a Combination of Back-Extrusion and Spinning Process. DOI: 10.3390/ma18020417

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist die Hauptfunktion eines Batch-Festbettreaktors bei der langsamen Pyrolyse von Teff-Schale? Maximierung der Biokohleausbeute

- Was ist der Zweck des Magnetronsputterns bei N-I-P CsPbBr3-Detektoren? Optimierung des Ladungstransports und der Stabilität

- Wie wirken sich segmentierte Heiz- und Kühlzyklen auf die mikrowellenunterstützte Synthese von 2D-Eisenoxid (Fe2O3) aus?

- Was ist die Auswirkung von 750°C bis 950°C auf Aktivkohle? Optimierung der Porenstruktur & Oberfläche

- Warum wird eine langsame Heizrate für Reishülsen-Biokohle verwendet? Optimierung der Porenstruktur und der Adsorptionsleistung

- Was sind die Haupttypen von Sinteröfen? Finden Sie die perfekte Lösung für Ihre Materialien

- Warum ist ein präzises Temperaturregelsystem für die Holzkohleveredelung unerlässlich? Perfekte Formtreue erzielen

- Was sind die Funktionen von Heißisostatischer Pressen (HIP)-Ausrüstung? Erreichen Sie Spitzen-Dichte in der Pulvermetallurgie