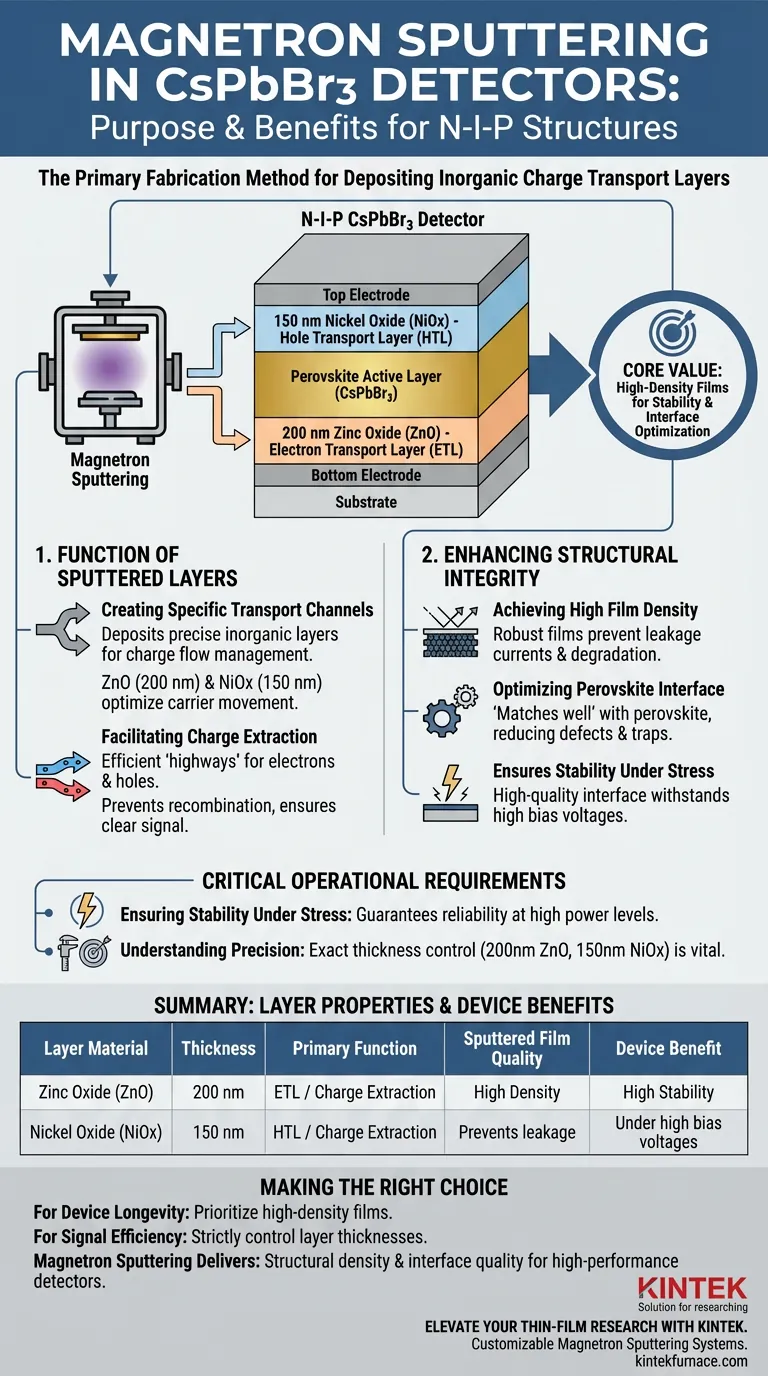

Magnetronsputtern dient als primäre Herstellmethode zur Abscheidung anorganischer Ladungstransportschichten in N-I-P-Typ-CsPbBr3-Detektorstrukturen. Insbesondere wird diese Ausrüstung verwendet, um eine 200 nm dicke Zinkoxid (ZnO)-Schicht und eine 150 nm dicke Nickeloxid (NiOx)-Schicht abzuscheiden. Diese Schichten sind entscheidend für die effiziente Extraktion und den Transport von Elektronen und Löchern und beeinflussen direkt die Empfindlichkeit und Ansprechgeschwindigkeit des Detektors.

Der Kernwert der Verwendung von Magnetronsputtern liegt in seiner Fähigkeit, Filme mit hoher Dichte zu erzeugen, die perfekt mit der Perowskitschicht verbunden sind und sicherstellen, dass das Gerät auch bei hohen angelegten Spannungen stabil bleibt.

Die Funktion von gesputterten Schichten

Erzeugung spezifischer Transportschichten

Die Hauptfunktion der Ausrüstung besteht darin, präzise anorganische Schichten abzuscheiden, die den elektrischen Stromfluss steuern.

In dieser spezifischen N-I-P-Architektur wird eine ZnO-Schicht (ca. 200 nm dick) und eine NiOx-Schicht (ca. 150 nm dick) aufgebaut. Diese spezifischen Dicken sind darauf ausgelegt, die Bewegung von Ladungsträgern zu optimieren.

Erleichterung der Ladungsextraktion

Die abgeschiedenen Schichten dienen als funktionale "Autobahnen" für Elektronen und Löcher, die im Detektor erzeugt werden.

Durch den Einsatz von Magnetronsputtern werden diese anorganischen Materialien so konstruiert, dass sie Ladungen effizient aus dem aktiven Bereich extrahieren, Rekombinationen verhindern und ein klares Signal gewährleisten.

Verbesserung der strukturellen Integrität

Erreichung hoher Filmdichte

Ein deutlicher Vorteil des Magnetronsputterns in diesem Zusammenhang ist die physikalische Qualität des abgeschiedenen Materials.

Der Prozess führt zu Filmen mit hoher Dichte, die wesentlich robuster sind als Schichten, die mit einigen alternativen Abscheideverfahren hergestellt werden. Diese Dichte ist unerlässlich, um Leckströme und strukturelle Degradation zu verhindern.

Optimierung der Perowskit-Grenzfläche

Der Sputterprozess ermöglicht eine Abscheidung, die sich gut mit der darunter oder darüber liegenden Perowskit-Grenzfläche "verbindet".

Diese Kompatibilität ist entscheidend für die Reduzierung von Defekten an der Grenzfläche zwischen den Schichten, die oft als Fallen für Ladungsträger dienen und die Gesamteffizienz verringern.

Kritische Betriebsanforderungen

Gewährleistung der Stabilität unter Belastung

Das ultimative Ziel der Verwendung dieser spezifischen Ausrüstung ist die Gewährleistung der Zuverlässigkeit des Detektors unter Betriebsbelastung.

Da die gesputterten Filme dicht sind und die Grenzfläche von hoher Qualität ist, behält das Gerät Stabilität unter hohen angelegten Spannungen. Diese Fähigkeit ist für Detektoren unerlässlich, die bei höheren Leistungsstufen ohne Ausfall betrieben werden müssen.

Verständnis der erforderlichen Präzision

Obwohl Magnetronsputtern eine überlegene Filmqualität bietet, erfordert es eine genaue Kontrolle der Schichtdicke, um korrekt zu funktionieren.

Wenn die ZnO-Schicht signifikant von 200 nm oder die NiOx-Schicht von 150 nm abweicht, kann das Gleichgewicht des Elektronen- und Lochtransports gestört werden. Die Ausrüstung dient daher nicht nur zum "Beschichten", sondern zur Erzielung einer spezifischen geometrischen und elektronischen Architektur, die für die Funktion der N-I-P-Struktur erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung des Herstellungsverfahrens für CsPbBr3-Detektoren sollten Sie Ihre primären Leistungsziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Geräts liegt: Priorisieren Sie Magnetronsputtern, um die Filme mit hoher Dichte zu erzielen, die erforderlich sind, um hohen angelegten Spannungen ohne Degradation standzuhalten.

- Wenn Ihr Hauptaugenmerk auf der Signal effizienz liegt: Stellen Sie sicher, dass Ihr Prozess die Dicke der ZnO (200 nm)- und NiOx (150 nm)-Schichten streng kontrolliert, um die Ladungsextraktion zu optimieren.

Magnetronsputtern bietet die notwendige strukturelle Dichte und Grenzflächenqualität, um rohe Perowskit-Materialien in leistungsstarke, stabile Detektoren zu verwandeln.

Zusammenfassungstabelle:

| Schichtmaterial | Dicke | Hauptfunktion |

|---|---|---|

| Zinkoxid (ZnO) | 200 nm | Elektronentransportschicht (ETL) / Ladungsextraktion |

| Nickeloxid (NiOx) | 150 nm | Lochtransportschicht (HTL) / Ladungsextraktion |

| Qualität der gesputterten Filme | Hohe Dichte | Verhindert Leckstrom & verbessert die strukturelle Integrität |

| Gerätevorteil | Hohe Stabilität | Gewährleistet Leistung unter hohen angelegten Spannungen |

Erweitern Sie Ihre Dünnschichtforschung mit KINTEK

Präzision bei der Schichtdicke und Filmdichte ist der Schlüssel zu leistungsstarken Perowskit-Detektoren. Mit fachkundiger F&E und Fertigung bietet KINTEK hochmoderne Magnetronsputteranlagen, neben unseren Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Anlagen – alle anpassbar für Ihre einzigartigen Laboranforderungen.

Ob Sie ZnO/NiOx-Transportschichten optimieren oder fortschrittliche N-I-P-Architekturen entwickeln, unsere Ausrüstung bietet die Kontrolle, die Sie für überlegene Ergebnisse benötigen.

Kontaktieren Sie KINTEK noch heute, um Ihre maßgeschneiderten Fertigungslösungen zu besprechen!

Visuelle Anleitung

Referenzen

- Jincong Pang, Guangda Niu. Reconfigurable perovskite X-ray detector for intelligent imaging. DOI: 10.1038/s41467-024-46184-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist die Hauptfunktion eines Elektroofens bei der PBG-Schmelze? Expertenleitfaden zur thermischen Homogenität

- Was sind die Vorteile eines Tiegelofens? Erzielen Sie flexibles, kostengünstiges Metallschmelzen für kleine Chargen

- Was ist die Funktion einer planetaren Hochenergie-Kugelmahlanlage in Al2O3/TiC-Keramiken? Erreichen Sie noch heute submikronale Präzision

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks für beschichtetes Kohlenstoffgewebe? Substrate schützen & Haftung optimieren

- Wie beeinflusst ein Laborofen die chemische Bindung in Hybridverbundwerkstoffen? Entriegeln Sie überlegene Materialfestigkeit

- Wie erleichtern Hochdruck-Reaktionsumgebungen die solvothermale Synthese von Ag₂Se? Präzise Phasensteuerung

- Warum sind Temperaturkontrolle und Druck für V-NbOPO4@rGO-Elektrodenfolien entscheidend? Optimieren Sie Ihre Batterieleistung

- Was ist der Zweck der Wasserstoff-Vorbehandlung für Ni-Co-dotierte Kohlenstoffnanoröhren? Überlegene Katalysatoraktivierung freischalten