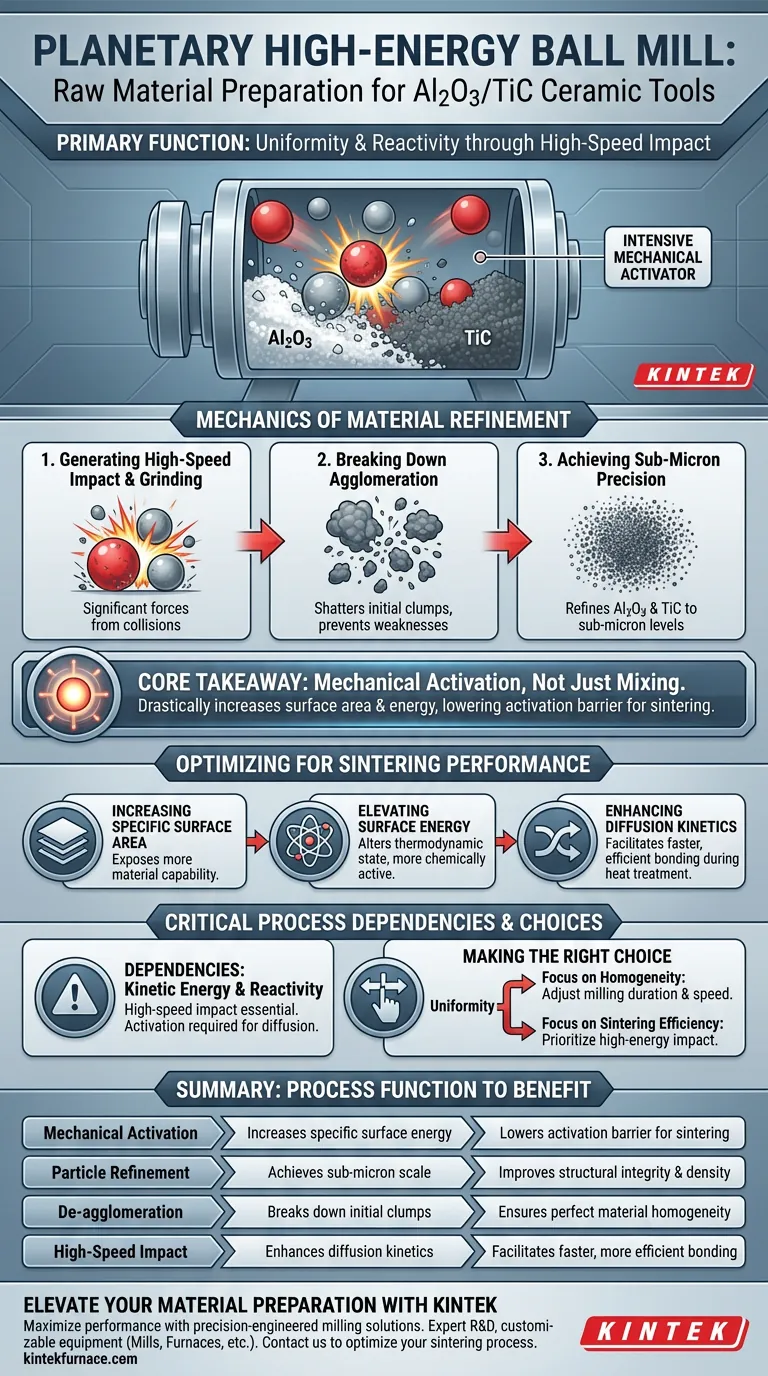

Die Hauptfunktion einer planetaren Hochenergie-Kugelmahlanlage in diesem Zusammenhang besteht darin, als intensiver mechanischer Aktivator zu wirken, der Gleichmäßigkeit und Reaktivität gewährleistet. Durch Hochgeschwindigkeitsaufprall und Mahlkräfte vermischt sie Aluminiumoxid (Al2O3) und Titancarbid (TiC) Pulver und verfeinert gleichzeitig ihre Partikelgröße auf submikron-Niveau. Dieser Prozess bricht anfängliche Agglomerationen auf und erzeugt eine homogene Mischung, die für die strukturelle Integrität des Endwerkzeugs entscheidend ist.

Kernbotschaft Die Kugelmahlanlage mischt Materialien nicht nur, sondern aktiviert sie mechanisch. Durch die drastische Erhöhung der spezifischen Oberfläche und der Oberflächenenergie des Pulvers senkt der Mahlprozess die Aktivierungsbarriere für die anschließende Sinterphase und gewährleistet eine überlegene Diffusion und Reaktivität.

Die Mechanik der Materialverfeinerung

Erzeugung von Hochgeschwindigkeitsaufprall

Die Planetenkugelmahlanlage nutzt ausgeprägte Hochgeschwindigkeitsmechanismen zur Verarbeitung der Rohmaterialien. Sie erzeugt durch den Aufprall von Mahlkugeln und der Pulvermischung erhebliche Aufprall- und Mahlkräfte.

Aufbrechen von Agglomerationen

Rohe Keramikpulver neigen von Natur aus dazu, zusammenzuklumpen oder zu agglomerieren. Der Hochenergie-Mahlprozess zertrümmert diese anfänglichen Agglomerationen physisch und verhindert strukturelle Schwächen im fertigen Verbundwerkstoff.

Erreichen von submikroner Präzision

Um ein Hochleistungs-Keramikwerkzeug herzustellen, sind Standardpulvergrößen oft nicht ausreichend. Der Mahlprozess verfeinert die Al2O3- und TiC-Partikel auf submikron-Niveau, eine Skala, die für fortgeschrittene Materialeigenschaften notwendig ist.

Optimierung der Sinterleistung

Erhöhung der spezifischen Oberfläche

Wenn die Partikelgröße während des Mahlens abnimmt, erhöht sich effektiv die spezifische Oberfläche des Pulvers. Dies legt mehr Materialkapazität für den Bindungsprozess frei.

Erhöhung der Oberflächenenergie

Das intensive physische Mahlen verändert nicht nur die Form der Partikel, sondern auch ihren thermodynamischen Zustand. Der Prozess erhöht die Oberflächenenergie des Pulvers, wodurch das Material chemisch aktiver wird.

Verbesserung der Diffusionskinetik

Das ultimative Ziel dieser Vorbereitungsphase ist die Erleichterung des anschließenden Sinterprozesses. Die erhöhte Oberflächenenergie und -fläche verbessert die Diffusionskinetik erheblich, wodurch die Materialien während der Wärmebehandlung effizienter binden und reagieren können.

Kritische Prozessabhängigkeiten

Die Notwendigkeit kinetischer Energie

Es ist wichtig zu verstehen, dass dieser Prozess stark von der "Hochenergie"-Komponente der Ausrüstung abhängt. Standardmischung ohne Hochgeschwindigkeitsaufprall reicht nicht aus, um die erforderliche submikron-Verfeinerung zu erreichen.

Reaktivität erfordert mechanische Aktivierung

Die bloße Mischung von Al2O3 und TiC ergibt nicht die gleiche Qualität des Keramikwerkzeugs. Die physische Erhöhung der Reaktivität ist ein direktes Ergebnis der angewendeten spezifischen mechanischen Kräfte; ohne diese intensive Aktivierung wird die für erfolgreiches Sintern erforderliche Diffusionskinetik möglicherweise nicht erreicht.

Die richtige Wahl für Ihr Ziel

Um den Erfolg Ihres Al2O3/TiC-Keramikwerkzeugprojekts zu gewährleisten, berücksichtigen Sie die spezifischen Anforderungen Ihrer Rohmaterialvorbereitung:

- Wenn Ihr Hauptaugenmerk auf Materialhomogenität liegt: Stellen Sie sicher, dass Dauer und Geschwindigkeit des Mahlens ausreichen, um alle anfänglichen Agglomerationen für eine vollkommen gleichmäßige Mischung aufzubrechen.

- Wenn Ihr Hauptaugenmerk auf Sintereffizienz liegt: Priorisieren Sie Hochenergie-Aufpralleinstellungen, um die Oberflächenenergie zu maximieren, die die für die Verdichtung erforderliche Diffusionskinetik antreibt.

Durch die Nutzung der Hochenergie-Kugelmahlanlage zur Verfeinerung der Partikelgröße und zur Steigerung der Oberflächenenergie legen Sie den Grundstein für einen Hochleistungs- und langlebigen Keramikverbundwerkstoff.

Zusammenfassungstabelle:

| Prozessfunktion | Auswirkung auf Rohmaterial | Nutzen für fertiges Keramikwerkzeug |

|---|---|---|

| Mechanische Aktivierung | Erhöht spezifische Oberflächenenergie | Senkt Aktivierungsbarriere für Sinterung |

| Partikelverfeinerung | Erreicht submikron-Skala | Verbessert strukturelle Integrität und Dichte |

| Deagglomeration | Bricht anfängliche Klumpen auf | Gewährleistet perfekte Materialhomogenität |

| Hochgeschwindigkeitsaufprall | Verbessert Diffusionskinetik | Ermöglicht schnellere und effizientere Bindung |

Verbessern Sie Ihre Materialvorbereitung mit KINTEK

Maximieren Sie die Leistung Ihrer Al2O3/TiC-Keramikwerkzeuge mit präzisionsgefertigten Mahllösungen. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK eine breite Palette von Laborgeräten, darunter Hochenergie-Planetenkugelmahlanlagen und fortschrittliche Hochtemperaturöfen (Muffel-, Rohr-, Vakuum- und CVD-Systeme), die alle vollständig an Ihre individuellen Forschungs- und Produktionsanforderungen angepasst werden können.

Geben Sie sich nicht mit inkonsistenten Ergebnissen zufrieden. Kontaktieren Sie uns noch heute, um Ihren Sinterprozess zu optimieren und sehen Sie, wie unsere Expertise Ihre Innovation vorantreiben kann.

Visuelle Anleitung

Referenzen

- Alejandro Padilla-González, I.A. Figueroa. Development and Mechanical Characterization of a CoCr-Based Multiple-Principal-Element Alloy. DOI: 10.1007/s13632-024-01111-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Warum wird ein Heizgerät zur Bewertung von HEAs benötigt? Hochtemperatur-Materialleistung erschließen

- Welche Rolle spielt ein Hochfrequenz-LCR-Messgerät bei der Analyse der CIS von SSBSN-Keramiken? Mikroskopische Geheimnisse entschlüsseln

- Warum wird während des Biokohle-Pyrolyseprozesses industrieller Stickstoffstrom eingeleitet? Sicherheit und Qualität gewährleisten

- Wie verbessert ein Präzisions-Temperatur-kontrollierter Heizofen mittel-entropische Legierungen? Optimale Härte erzielen

- Was sind die Vorteile der Nutzung fortschrittlicher Technologie in Wärmebehandlungsöfen? Erreichen Sie überlegene Materialqualität und Effizienz

- Welche Rolle spielt Stärke bei der Synthese von g-C3N4-Bi2S3 und g-C3N4-ZnS? Verbesserung der Stabilität und Dispersion von Verbundwerkstoffen

- Welche Bedeutung hat die Verwendung eines Labor-Elektroofens beim Härten und Anlassen von Schiffbaustahl? Präzise Kontrolle der Mikrostruktur erreichen

- Warum wird Kohlendioxid zur In-situ-Vergasungsregenerierung von NiCuCe-Katalysatoren verwendet? Verbesserung der Katalysatorlebensdauer