Kohlendioxid wird zur In-situ-Vergasungsregenerierung hauptsächlich verwendet, um feste Kohlenstoffablagerungen, bekannt als Koks, von der Oberfläche von NiCuCe-Katalysatoren zu entfernen, ohne die strukturelle Integrität des Materials zu beeinträchtigen. Durch die Nutzung der Boudouard-Reaktion wandelt diese Methode die Ansammlung von festem Kohlenstoff in gasförmiges Kohlenmonoxid um und stellt so effektiv die aktiven Zentren des Katalysators für die weitere Nutzung wieder her.

Durch den Ersatz von Sauerstoff durch Kohlendioxid vermeidet dieser Ansatz zerstörerische thermische Spitzen der traditionellen Verbrennung und wandelt gleichzeitig Abgasemissionen in wertvolle Synthesegaskomponenten um.

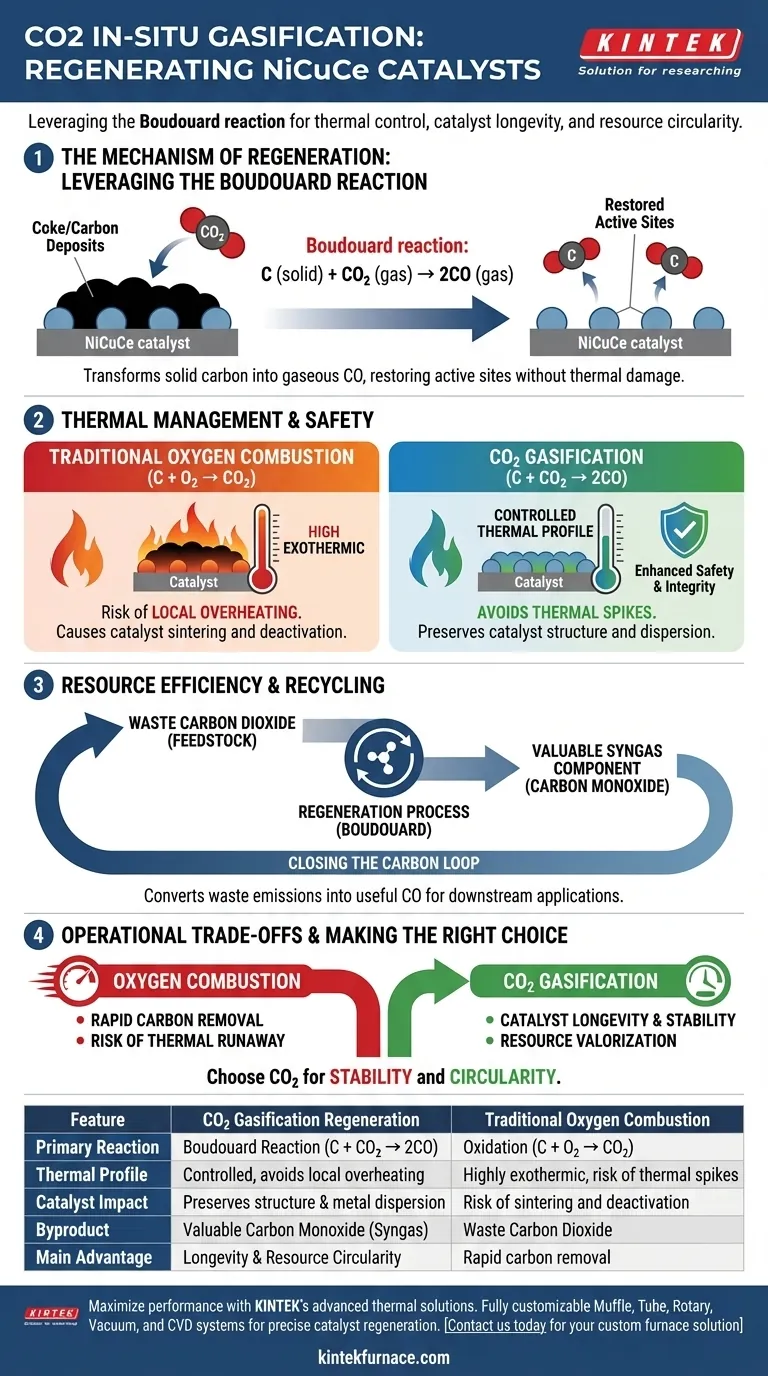

Der Mechanismus der Regenerierung

Nutzung der Boudouard-Reaktion

Der Kern dieses Regenerationsprozesses ist chemisch und nicht rein thermisch.

Kohlendioxid reagiert mit dem festen Kohlenstoff, der sich auf dem Katalysator abgelagert hat, gemäß der Boudouard-Reaktion ($C + CO_2 \rightarrow 2CO$).

Diese Reaktion wandelt den festen Kohlenstoff, der die aktiven Zentren des Katalysators blockiert, chemisch in die Gasphase um.

Wiederherstellung aktiver Zentren

Die Ansammlung von Kohlenstoff auf NiCuCe-Katalysatoren blockiert physisch die aktiven Zentren, die für Reaktionen erforderlich sind.

Während das Kohlendioxid mit diesen Ablagerungen interagiert, reißt es den Kohlenstoff ab und gibt die Metalloberfläche frei.

Dadurch wird der Katalysator wieder in einen aktiven Zustand versetzt und kann seine vorgesehene katalytische Funktion wieder aufnehmen.

Thermisches Management und Sicherheit

Vermeidung lokaler Überhitzung

Ein entscheidender Vorteil der Verwendung von Kohlendioxid gegenüber herkömmlichen Methoden ist die thermische Kontrolle.

Die traditionelle Regenerierung verwendet häufig sauerstoffbasierte Verbrennung, um Kohlenstoff abzubrennen.

Die Sauerstoffverbrennung ist jedoch stark exotherm und verursacht häufig lokale Überhitzung.

Erhaltung der Katalysatorintegrität

Übermäßige Wärmeentwicklung während der Regenerierung kann die Katalysatorstruktur beschädigen und häufig zum Sintern (Verklumpen) der Metallpartikel führen.

Durch die Nutzung der Boudouard-Reaktion mit Kohlendioxid vermeidet der Prozess diese intensiven Temperaturspitzen.

Dies erhält die Dispersion der NiCuCe-Komponenten und verlängert die Gesamtlebensdauer des Katalysators.

Ressourceneffizienz und Recycling

Umwandlung von Abfall in Brennstoff

Über die Reinigung des Katalysators hinaus erfüllt diese Methode einen sekundären Zweck im Ressourcenmanagement.

Sie nutzt Abfall-Kohlendioxid als Ausgangsmaterial für den Reinigungsprozess.

Erzeugung von Synthesegaskomponenten

Das Nebenprodukt der Reaktion ist Kohlenmonoxid (CO).

Anstatt ein Abgas zu erzeugen, wird hier eine Schlüsselkomponente von Synthesegas erzeugt.

Dies erreicht einen Kreislauf des Ressourcenrecyclings, indem ein Regenerationsschritt in einen Produktionsschritt umgewandelt wird.

Verständnis der betrieblichen Kompromisse

Der Kontext von Verbrennung und Vergasung

Es ist wichtig zu verstehen, warum diese Methode von der Standard-Luftregenerierung abweicht.

Die sauerstoffbasierte Regenerierung ist schnell und aggressiv und verbrennt Kohlenstoff effektiv durch Oxidation.

Die Aggressivität von Sauerstoff birgt jedoch das Risiko eines thermischen Durchgehens, das den Katalysator dauerhaft deaktivieren kann.

Der Kompromiss für Stabilität

Die Kohlendioxidvergasung ist im Allgemeinen ein kontrollierterer Prozess im Vergleich zur Verbrennung.

Während sie das Risiko eines thermischen Schocks eliminiert, beruht sie auf der spezifischen Kinetik der Boudouard-Reaktion.

Diese Wahl priorisiert Katalysatorlebensdauer und -stabilität gegenüber der schnellen, Hochtemperatur-Entfernung, die für oxidative Methoden typisch ist.

Die richtige Wahl für Ihren Prozess treffen

Bei der Gestaltung von Regenerierungsprotokollen für NiCuCe-Katalysatoren bestimmt die Wahl des Vergasungsmittels das Betriebsergebnis.

- Wenn Ihr Hauptaugenmerk auf der Katalysatorlebensdauer liegt: Verwenden Sie die Kohlendioxidvergasung, um lokale Überhitzung zu vermeiden und die strukturelle Integrität der aktiven Zentren zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Kreislaufwirtschaft liegt: Wählen Sie diese Methode, um Abfall-Kohlendioxid zu verwerten, indem Sie es in nützliches Kohlenmonoxid für nachgeschaltete Synthesegasanwendungen umwandeln.

Die Kohlendioxidregenerierung stellt eine Verlagerung von der einfachen Reinigung hin zu einem integrierten, nachhaltigen Prozess dar, der den Katalysator schützt und gleichzeitig den Kohlenstoffkreislauf schließt.

Zusammenfassungstabelle:

| Merkmal | CO2-Vergasungsregenerierung | Traditionelle Sauerstoffverbrennung |

|---|---|---|

| Primärreaktion | Boudouard-Reaktion ($C + CO_2 \rightarrow 2CO$) | Oxidation ($C + O_2 \rightarrow CO_2$) |

| Thermisches Profil | Kontrolliert, vermeidet lokale Überhitzung | Stark exotherm, Risiko von Temperaturspitzen |

| Katalysatorauswirkung | Erhält Struktur und Metallverteilung | Risiko von Sintern und Deaktivierung |

| Nebenprodukt | Wertvolles Kohlenmonoxid (Synthesegas) | Abfall-Kohlendioxid |

| Hauptvorteil | Langlebigkeit und Kreislaufwirtschaft | Schnelle Kohlenstoffentfernung |

Maximieren Sie Ihre Katalysatorleistung mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle voll anpassbar, um die präzisen Temperaturkontrollen zu erfüllen, die für die Regenerierung und Vergasung von NiCuCe-Katalysatoren erforderlich sind. Ob Sie Laborforschung skalieren oder die industrielle Produktion optimieren, unsere Hochtemperaturöfen gewährleisten eine gleichmäßige Erwärmung und strukturelle Integrität für Ihre empfindlichsten Materialien. Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Yankun Jiang, Siqi Li. Sustainable Hydrogen from Methanol: NiCuCe Catalyst Design with CO2-Driven Regeneration for Carbon-Neutral Energy Systems. DOI: 10.3390/catal15050478

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Notwendigkeit der Hochtemperatur-Kalzinierung? Entfesseln Sie die Katalysatorleistung durch präzise Wärmebehandlung

- Wie trägt ein Hochtemperatur-Laborofen zur Bildung hochwertiger CsV3Sb5-Einkristalle bei?

- Warum ist gleichmäßige Erwärmung in industriellen Prozessen wichtig? Qualität und Effizienz in der Fertigung sicherstellen

- Wie stellen industrielle Wärmebehandlungsöfen die Stabilität von 55Si2-Federstahl sicher? Optimieren Sie Ihren Härteprozess

- Warum wird ein Trockenschrank mit konstanter Temperatur auf 60 °C für 24 Stunden eingestellt? Optimierung der Sr4Al6O12SO4-Pulverqualität

- Wie funktioniert Glasfritte in SiOC-Beschichtungen? Erhöhen Sie die Barrieredichte durch Flüssigphasenheilung

- Wie unterstützt die direkte technische Beratung die Beschaffung von kundenspezifischen Hochtemperatur-Muffelöfen? Experte F&E

- Warum ist ein vorgewärmtes Sauerstoffblasensystem für die Zündung von Chalkopyrit unerlässlich? Präzise Simulation der Flugstromschmelze gewährleisten