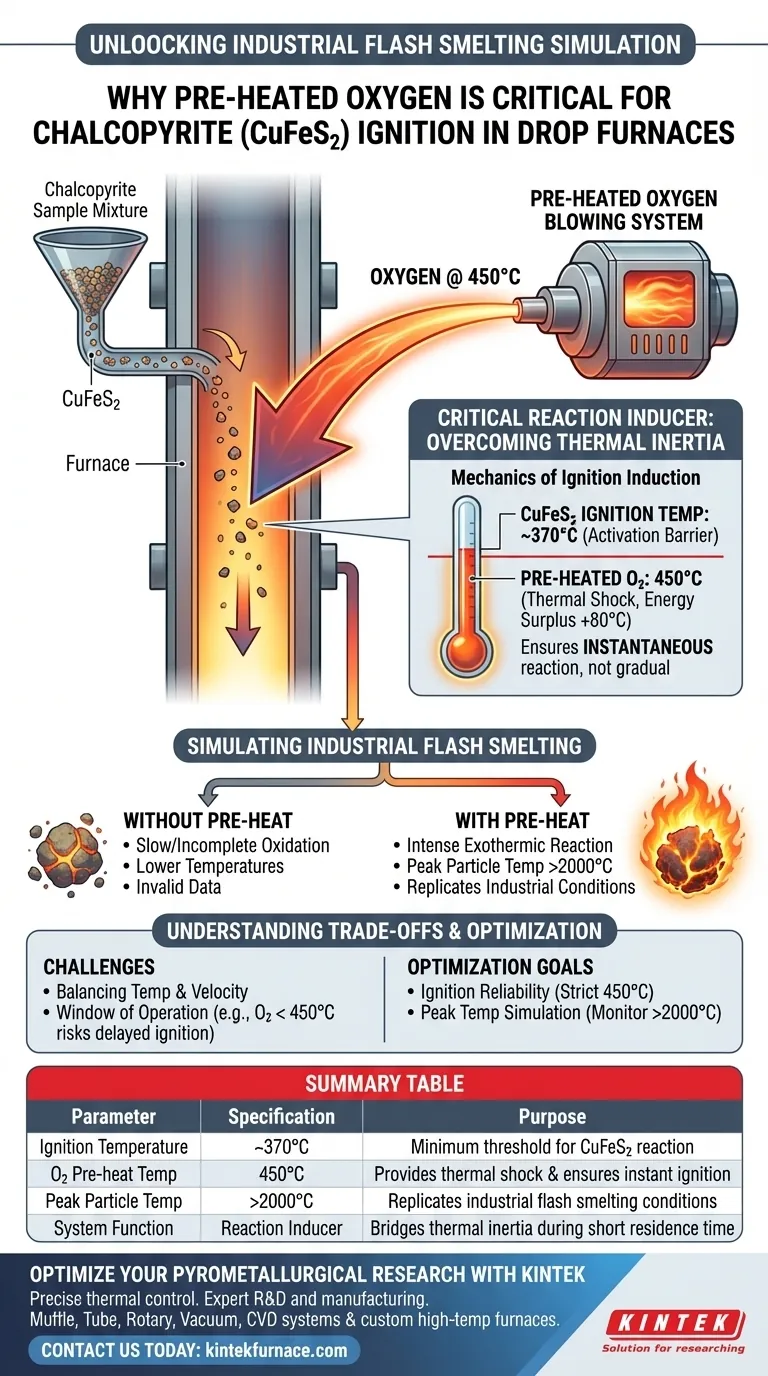

Das vorgewärmte Sauerstoffblasensystem fungiert als kritischer Reaktionsinduktor, der unerlässlich ist, um die thermische Trägheit von Chalkopyrit (CuFeS2) in einer Fallofenanlage zu überwinden. Durch die Zufuhr von Sauerstoff bei 450°C direkt auf die Probenmischung stellt das System sicher, dass die Umgebung die Zündtemperatur des Minerals von etwa 370°C übersteigt. Dieser Mechanismus ist erforderlich, um die sofortige thermische Zersetzung und Oxidation auszulösen, die für die Simulation der industriellen Flugstromschmelze notwendig ist.

Bei Fallexperimenten ist die Umgebungswärme allein oft nicht ausreichend, um eine schnelle Zündung während der kurzen Verweilzeit eines fallenden Partikels auszulösen. Der vorgewärmte Sauerstoffstoß überbrückt diese Lücke, erzwingt eine sofortige Zündung und treibt die Partikeltemperaturen auf über 2000°C, um die intensiven exothermen Bedingungen eines Flugstromofens zu replizieren.

Die Mechanik der Zündinduktion

Überwindung der Aktivierungsbarriere

Chalkopyrit benötigt einen bestimmten thermischen Schwellenwert, um mit der Reaktion zu beginnen. Das Mineral hat eine Zündtemperatur von etwa 370°C.

Unterhalb dieser Temperatur bleibt die Sulfidstruktur relativ stabil. Um sicherzustellen, dass eine Reaktion innerhalb des begrenzten Zeitrahmens eines Falltests stattfindet, muss die Umgebung diesen Schwellenwert sofort überschreiten.

Die Rolle des thermischen Schocks

Das Blasensystem erwärmt die Probe nicht nur; es liefert einen thermischen Schock. Durch die Vorwärmung des Sauerstoffs auf 450°C liefert das System einen Energieüberschuss von etwa 80°C über den Zündpunkt hinaus.

Dieser Überschuss garantiert, dass die Reaktion, wenn der Sauerstoffstrom auf die Probenmischung trifft, nicht allmählich, sondern sofort erfolgt. Dies ahmt die aggressive Reaktionskinetik nach, die in der großtechnischen Verarbeitung zu finden ist.

Simulation der industriellen Flugstromschmelze

Replikation der exothermen Intensität

Industrielle Flugstromöfen sind auf die durch das brennende Erz erzeugte Wärme angewiesen, um den Prozess aufrechtzuerhalten. In einem Labor-Fallofen ist die Größe zu klein, um diesen "Flugstrom"-Effekt ohne Hilfe natürlich zu erzeugen.

Der vorgewärmte Sauerstoff initiiert die intensive Oxidation, die zur Freisetzung von Schwefel und Eisen erforderlich ist. Sobald diese exotherme Reaktion ausgelöst ist, wird sie während des Abstiegs des Partikels selbsterhaltend.

Erreichen von Spitzentemperaturen

Das ultimative Ziel des Experiments ist die Untersuchung des Partikels unter extremer Hitze. Der anfängliche Impuls durch den vorgewärmten Sauerstoff treibt die Partikeltemperatur schnell nach oben.

Nach experimentellen Daten stellt diese Methode sicher, dass die Partikel Spitzentemperaturen von über 2000°C erreichen. Ohne die vorgewärmte Induktion könnten die Partikel langsam oder unvollständig oxidieren und die hohen Temperaturen, die für die reale Schmelze charakteristisch sind, nicht erzeugen.

Verständnis der Kompromisse

Ausgleich von Temperatur und Geschwindigkeit

Obwohl die Vorwärmung unerlässlich ist, führt die Geschwindigkeit des Blasensystems eine Variable ein, die verwaltet werden muss. Ein Hochgeschwindigkeitsstrom gewährleistet einen guten Oxidationsmittelkontakt, kann aber die aerodynamische Flugbahn der fallenden Partikel verändern.

Das Betriebsfenster

Das System beruht auf einem spezifischen Temperaturunterschied. Wenn die Sauerstofftemperatur unter das Ziel von 450°C fällt, besteht die Gefahr, dass sie zu nahe an den Zündschwellenwert von 370°C gerät.

Diese verringerte Fehlertoleranz kann zu einer verzögerten Zündung führen. Eine verzögerte Zündung führt dazu, dass das Partikel den Boden des Ofens erreicht, bevor es vollständig reagiert hat, was zu ungültigen Daten führt.

Optimierung Ihres experimentellen Aufbaus

Um eine gültige Datenerfassung bei Chalkopyrit-Falltests zu gewährleisten, passen Sie Ihre Parameter an Ihre spezifischen Forschungsziele an:

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit der Zündung liegt: Halten Sie die Sauerstoff-Vorwärmtemperatur streng bei 450°C, um sicherzustellen, dass sie deutlich über dem Aktivierungsschwellenwert von 370°C liegt.

- Wenn Ihr Hauptaugenmerk auf der Simulation von Spitzentemperaturen liegt: Überwachen Sie die Reaktionszone, um zu bestätigen, dass der anfängliche Oxidationsstoß erfolgreich die Partikeltemperaturen über 2000°C treibt.

Die Kontrolle über den vorgewärmten Sauerstoffstrom ist der wichtigste Faktor, um die Lücke zwischen Laborexperimenten und industrieller Realität zu schließen.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck |

|---|---|---|

| Zündtemperatur | ~370°C | Mindestschwellenwert für CuFeS2-Reaktion |

| O2-Vorwärmtemperatur | 450°C | Bietet thermischen Schock & gewährleistet sofortige Zündung |

| Spitzenpartikeltemperatur | >2000°C | Replikation von industriellen Flugstromschmelzbedingungen |

| Systemfunktion | Reaktionsinduktor | Überbrückt thermische Trägheit während kurzer Verweilzeit |

Optimieren Sie Ihre pyrometallurgische Forschung mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen gültigen Daten und fehlgeschlagenen Experimenten. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Lab-Hochtemperaturöfen, die für komplexe Mineralien wie Chalkopyrit maßgeschneidert sind.

Ob Sie eine Flugstromschmelze simulieren oder extreme Temperaturgradienten erreichen müssen, unser Ingenieurteam bietet die Zuverlässigkeit, die Sie benötigen. Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie unsere fortschrittlichen Heizlösungen den Erfolg Ihres Labors vorantreiben können.

Visuelle Anleitung

Referenzen

- Motoo KAWASAKI, Hiromichi Takebe. Evaluation of Ignition and Combustion Reactions of CuFeS<sub>2</sub> and Silica Stone Less Than 100 ms in a Drop Furnace. DOI: 10.2473/journalofmmij.mmij-2024-010

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie wirkt sich die Wärmebehandlung auf die TPU-Verkapselungsschicht aus? Optimierung von Haltbarkeit und Verbindung flexibler Sensoren

- Welche Rolle spielt ein Schnellerwärmungsofen bei der Herstellung von CdO/CdS/ZnO? Hochwertige Heteroübergänge erzielen

- Welche Bedeutung hat die Verwendung eines Labor-Elektroofens beim Härten und Anlassen von Schiffbaustahl? Präzise Kontrolle der Mikrostruktur erreichen

- Wie funktioniert ein Tiegelofen? Ein Leitfaden zum effizienten Metallschmelzen

- Warum ist ein Vakuumexsikkator für die Untersuchung der Geopolymerporosität unerlässlich? Erreichen Sie eine präzise Materialcharakterisierung

- Wie trägt eine Schnellwasser-Kühlanlage zur Stabilität des Treibmittels in Aluminium-Schaumstoffvorläufern bei?

- Wozu dient ein Laborofen? Präzise Materialumwandlung freischalten

- Was ist die Hauptfunktion eines Hochtemperatur-Sinterofens, der bei 1173 K zur Herstellung poröser Oxidvorläufer betrieben wird? Erreichen Sie strukturelle Integrität für Ihre Vorläufer