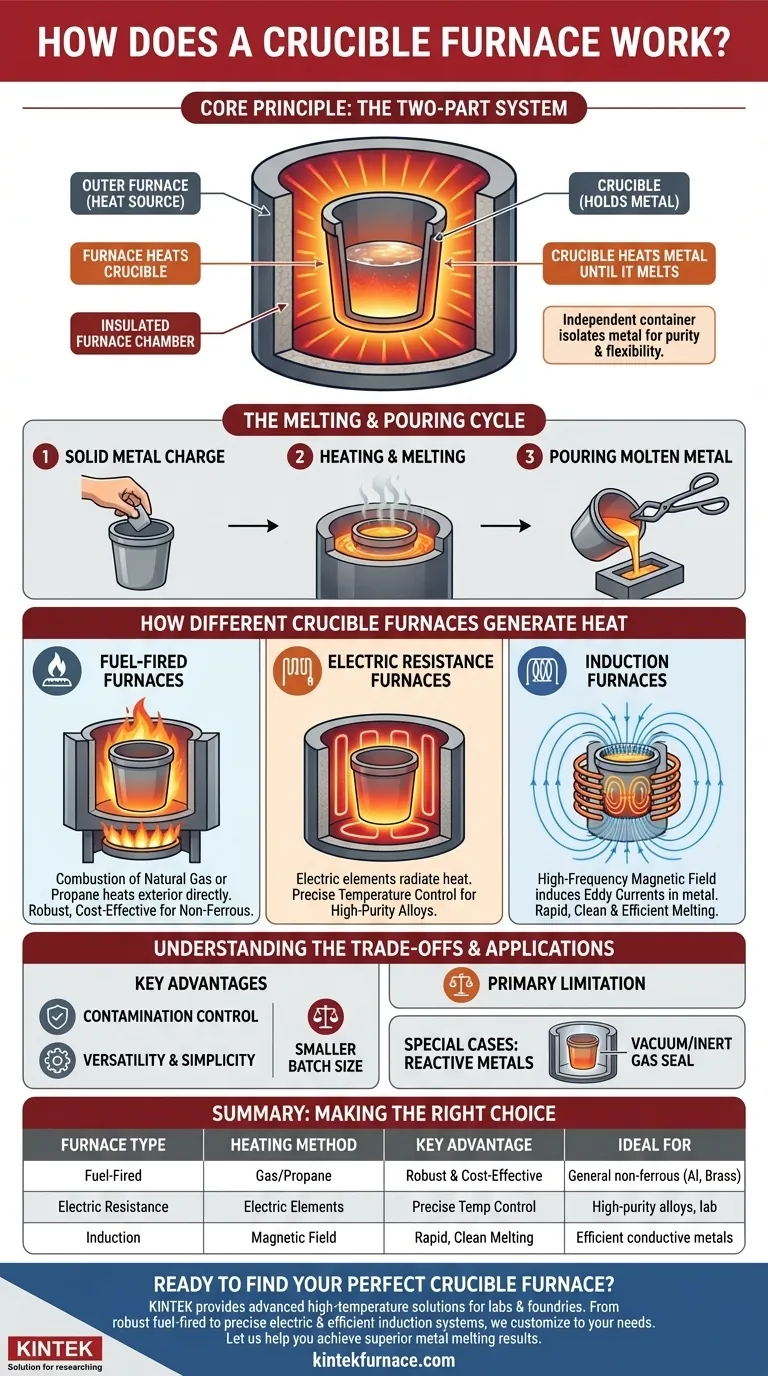

Im Wesentlichen funktioniert ein Tiegelofen nach einem zweiteiligen System: einem äußeren Ofen, der Wärme erzeugt, und einem inneren, herausnehmbaren Topf, der als Tiegel bezeichnet wird und das Metall aufnimmt. Der Ofen erhitzt den Tiegel, und der Tiegel wiederum überträgt diese Wärme auf das darin befindliche Metall, bis es schmilzt. Sobald das Metall flüssig ist, wird der Tiegel zum Gießen aus dem Ofen genommen.

Das entscheidende Prinzip eines Tiegelofens ist die Verwendung eines unabhängigen Behälters – des Tiegels –, um das Metall zu isolieren. Dieses einfache Konzept bietet Flexibilität und verhindert Verunreinigungen, während die spezifische Heizmethode (Brennstoff, elektrischer Widerstand oder Induktion) die Effizienz, Präzision und Anwendung des Ofens bestimmt.

Die Kernkomponenten und der Prozess

Die Funktionsweise eines Tiegelofens ist unkompliziert und dreht sich um zwei primäre Komponenten, die nacheinander arbeiten. Das Verständnis jedes Teils verdeutlicht den gesamten Prozess.

Der Tiegel: Das Herzstück des Ofens

Der Tiegel ist ein Topf aus einem feuerfesten Material, was bedeutet, dass er extremen Temperaturen standhalten kann, ohne zu schmelzen oder sich zu zersetzen. Gängige Materialien sind Graphit oder hochwertiger Schamotteton.

Seine Hauptaufgabe ist es, als sauberer, langlebiger Behälter für die Metallcharge zu dienen. Dies isoliert das geschmolzene Metall von der internen Ofenatmosphäre und den Heizelementen, was für die Aufrechterhaltung der Metallreinheit entscheidend ist.

Die Ofenkammer: Die Wärmequelle

Der Ofen selbst ist eine isolierte Kammer, die dazu dient, intensive Wärme zu erzeugen und zu speichern. Diese Wärme wird dann auf den darin platzierten Tiegel übertragen.

Die Methode zur Wärmeerzeugung ist das Hauptunterscheidungsmerkmal zwischen den verschiedenen Arten von Tiegelöfen.

Der Schmelz- und Gießzyklus

Der Prozess ist einfach und zyklisch. Zuerst wird festes Metall in den Tiegel gelegt. Der Tiegel wird dann in die Ofenkammer gestellt.

Der Ofen wird aktiviert, erhitzt den Tiegel und schmilzt das darin befindliche Metall. Sobald das Metall die gewünschte Temperatur erreicht hat, wird der Tiegel mit Zangen oder einem mechanischen Manipulator herausgehoben und das geschmolzene Metall in eine Form gegossen.

Wie verschiedene Tiegelöfen Wärme erzeugen

Während das Tiegelkonzept konstant bleibt, variiert die Technologie zur Wärmezufuhr erheblich. Diese Wahl beeinflusst alles, von der Heizgeschwindigkeit und Präzision bis hin zu den Betriebskosten.

Brennstoffbeheizte Öfen

Dies sind die traditionellen Arbeitspferde, die die Verbrennung von Brennstoffen wie Erdgas oder Propan zur Wärmeerzeugung nutzen. Die Flamme erhitzt direkt die Außenseite des Tiegels.

Diese Methode ist robust und wird häufig zum Schmelzen von Nichteisenmetallen wie Aluminium, Messing und Bronze in kleinen Gießereien und Werkstätten eingesetzt.

Elektrische Widerstandsöfen

Diese Öfen funktionieren ähnlich wie ein Brennofen oder ein Hochtemperaturofen. Sie verwenden elektrische Heizelemente, die in der isolierten Kammer angeordnet sind.

Im Betrieb glühen diese Elemente rot und übertragen die Wärme hauptsächlich durch Strahlung auf den Tiegel. Diese Methode bietet eine hervorragende und hochgradig programmierbare Temperaturregelung, was sie ideal für Anwendungen macht, die thermische Präzision erfordern.

Induktionsöfen

Dies ist eine modernere und hocheffiziente Methode. Eine Induktionsspule wird um einen nichtleitenden Tiegel (oder einen leitenden, wie Graphit) gewickelt.

Wenn ein hochfrequenter Wechselstrom durch die Spule geleitet wird, erzeugt er ein starkes, schwankendes Magnetfeld. Dieses Feld induziert elektrische Wirbelströme direkt in der leitenden Metallcharge, wodurch diese aufgrund ihres eigenen elektrischen Widerstands schnell erhitzt und geschmolzen wird. Es ist eine außergewöhnlich saubere und schnelle Methode zum Schmelzen von Metall.

Die Kompromisse und Anwendungen verstehen

Die Entscheidung für einen Tiegelofen und dessen Typ beinhaltet das Abwägen seiner inhärenten Vorteile gegenüber seinen Einschränkungen.

Hauptvorteil: Kontaminationskontrolle

Da das Metall nur den inerten Tiegel berührt, gibt es keine Verunreinigungen durch Verbrennungsprodukte oder die Ofenauskleidung. Dies ist entscheidend für die Herstellung hochwertiger Legierungen.

Hauptvorteil: Vielseitigkeit und Einfachheit

Tiegelöfen sind ideal für kleinere Chargenoperationen. Die Möglichkeit, eine Charge zu schmelzen, zu gießen und schnell eine weitere mit einer anderen Legierung zu starten, bietet erhebliche Flexibilität. Der Prozess ist relativ einfach zu handhaben.

Primäre Einschränkung: Chargengröße

Tiegelöfen werden im Allgemeinen nicht für die Massenproduktion in der Stahlindustrie eingesetzt, wo andere Ofentypen effizienter sind, um Tonnen von Metall auf einmal zu schmelzen. Sie eignen sich am besten für Chargen, die in Pfund oder Kilogramm und nicht in Tonnen gemessen werden.

Sonderfälle: Reaktivmetalle

Für Metalle wie Titan, die bei Hitze aggressiv mit Luft reagieren, wird das Tiegelkonzept angepasst. Die gesamte Tiegel- und Induktionsspulenanordnung kann in einer hermetisch verschlossenen Kammer eingeschlossen werden. Dies ermöglicht das Schmelzen im Vakuum oder unter einem Inertgas wie Argon, wodurch das Metall vollständig geschützt wird.

Die richtige Wahl für Ihre Anwendung treffen

Der beste Tiegelofen ist derjenige, der zu Ihrem spezifischen Material, Ihren Qualitätsanforderungen und Ihrem Betriebsmaßstab passt.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen, kleinen Schmelzen von Nichteisenmetallen liegt: Ein brennstoffbeheizter oder einfacher elektrischer Widerstandsofen ist eine kostengünstige und zuverlässige Wahl.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen oder präziser Temperaturregelung liegt: Ein elektrischer Widerstandsofen mit programmierbarer Steuerung bietet überlegene Genauigkeit.

- Wenn Ihr Hauptaugenmerk auf dem schnellen, sauberen und effizienten Schmelzen leitfähiger Metalle liegt: Ein Induktionsofen ist die moderne, leistungsstarke Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen reaktiver Metalle wie Titan liegt: Ein spezialisierter Vakuum-Induktions-Tiegelofen ist die einzig geeignete Option.

Letztendlich bleibt der Tiegelofen ein grundlegendes Werkzeug in der Metallurgie, da sein Kernprinzip der Trennung sowohl einfach als auch zutiefst effektiv ist.

Zusammenfassungstabelle:

| Ofentyp | Heizmethode | Hauptvorteil | Ideal für |

|---|---|---|---|

| Brennstoffbeheizt | Gas-/Propanverbrennung | Robust & kostengünstig | Allgemeine Nichteisenmetalle (Al, Messing) |

| Elektrischer Widerstand | Elektrische Heizelemente | Präzise Temperaturregelung | Hochreine Legierungen, Laborgebrauch |

| Induktion | Magnetfeld (Wirbelströme) | Schnelles, sauberes Schmelzen | Effizientes Schmelzen leitfähiger Metalle |

Bereit, Ihren perfekten Tiegelofen zu finden?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren und Gießereien fortschrittliche Hochtemperatur-Ofenlösungen. Ob Sie die robuste Einfachheit eines brennstoffbeheizten Ofens, die präzise Steuerung eines elektrischen Modells oder die hohe Effizienz eines Induktionssystems benötigen, unsere Produktpalette – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme – wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen.

Lassen Sie uns Ihnen helfen, überragende Metallschmelzergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten für eine personalisierte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung