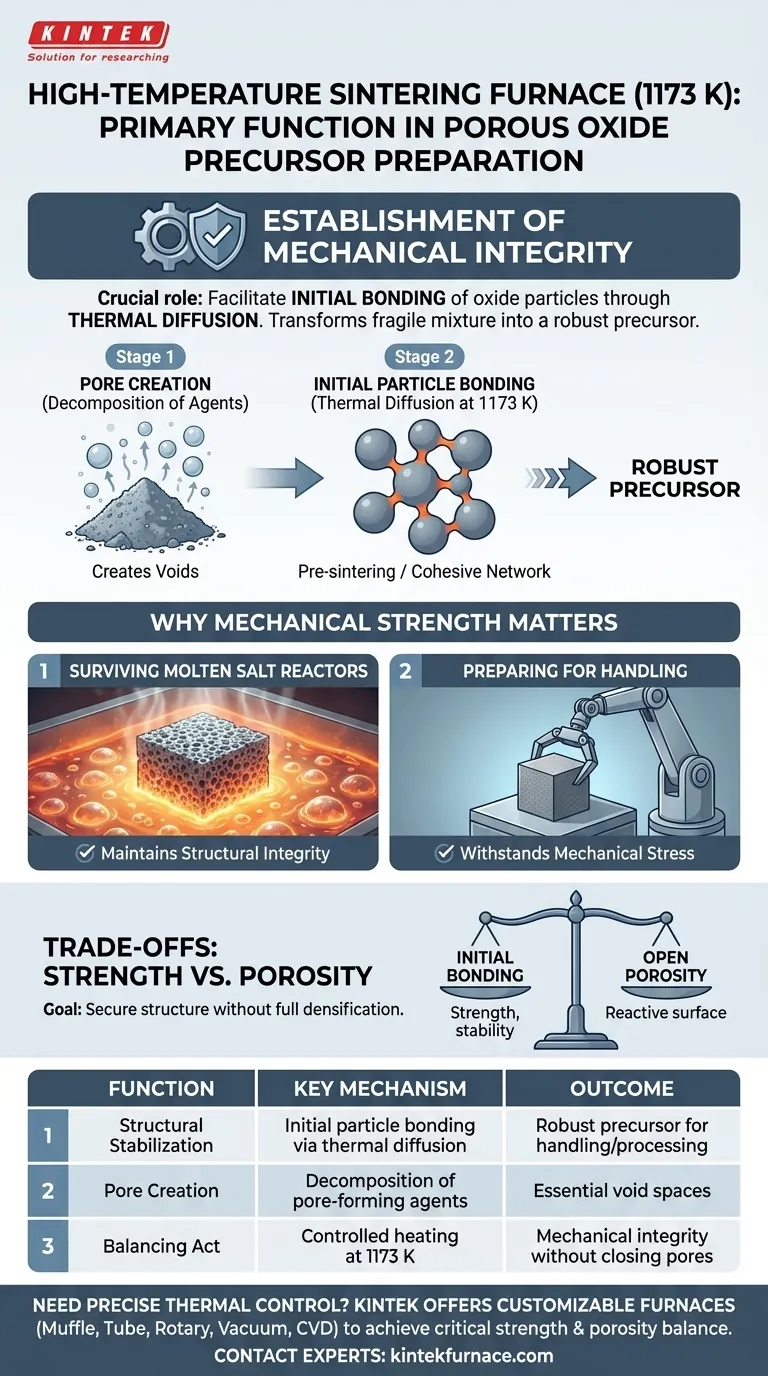

Die Hauptfunktion ist die Etablierung mechanischer Integrität. Während der Ofen bei 1173 K zwar Poren bildende Mittel zersetzt, um Hohlräume zu erzeugen, besteht seine wichtigste Rolle darin, die anfängliche Bindung von Oxidpartikeln durch thermische Diffusion zu erleichtern. Dieser Prozess wandelt eine fragile Mischung in einen robusten Vorläufer um, der in der Lage ist, rauen nachgeschalteten Umgebungen standzuhalten.

Das Kernziel bei dieser Temperatur ist nicht die vollständige Verdichtung, sondern die strukturelle Stabilisierung. Die Wärmebehandlung verleiht gerade genug mechanische Festigkeit, um die poröse Form zu erhalten, ohne die wesentlichen Hohlräume zu schließen.

Der Mechanismus der Vorläuferbildung

Mehr als nur Porenentstehung

Es ist ein weit verbreiteter Irrglaube, dass der Ofen ausschließlich zur Entfernung des Poren bildenden Mittels verwendet wird.

Während die Hitze diese Mittel zersetzt, um die gewünschte poröse Struktur zu erzeugen, ist dies nur der erste Schritt. Wenn der Prozess hier stoppen würde, wäre das verbleibende Oxidgerüst zu zerbrechlich, um es handhaben zu können.

Anfängliche Partikelbindung

Die definierende Funktion bei 1173 K ist die thermische Diffusion.

Bei dieser Temperatur beginnen die Oxidpartikel miteinander zu binden. Dieses "Vor-Sintern" initiiert das Wachstum von Halsverbindungen zwischen den Partikeln und schafft ein zusammenhängendes Netzwerk anstelle eines losen Pulverhaufens.

Warum mechanische Festigkeit wichtig ist

Überleben in Salzschmelzereaktoren

Die Referenzen heben eine spezifische nachgeschaltete Anwendung hervor: Salzschmelzenelektrolyse.

Der Vorläufer muss über ausreichende Festigkeit verfügen, um seine strukturelle Integrität zu erhalten, wenn er in einen Salzschmelzereaktor eingetaucht wird. Ohne die bei 1173 K erreichte Bindung würde das poröse Oxid bei Kontakt mit der reaktiven, turbulenten Salzschmelze wahrscheinlich zerfallen.

Vorbereitung für die Handhabung

Diese Heizphase dient als Brücke zwischen der Rohkompaktierung und der Endanwendung.

Unabhängig davon, ob der nächste Schritt ein Heißpressen unter hohem Druck oder eine direkte Elektrolyse ist, benötigt der "Grünling" (das gepresste Pulver) eine vorläufige Bindung, um mechanischen Belastungen standzuhalten. Der Ofen stellt sicher, dass das Material robust genug ist, um bewegt und verarbeitet zu werden, ohne zu zerbröseln.

Verständnis der Kompromisse

Festigkeit vs. Porosität

Während dieser Wärmebehandlungsphase muss ein feines Gleichgewicht gefunden werden.

Ziel ist es, eine anfängliche Bindung zu erreichen, ohne ein vollständiges Sintern auszulösen. Wäre die Temperatur deutlich höher oder die Haltezeit zu lang, könnte das Material vollständig verdichten und die von Ihnen geschaffenen Poren schließen.

Umgekehrt, wenn die Bindung unzureichend ist, versagt der Vorläufer mechanisch. Der Betriebspunkt von 1173 K wird gewählt, um die Struktur zu sichern und gleichzeitig die für die chemische Wechselwirkung erforderliche offene Porosität zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Herstellung von porösen Oxidvorläufern zu optimieren, beachten Sie Folgendes bezüglich der Sintertemperatur:

- Wenn Ihr Hauptaugenmerk auf strukturellem Überleben liegt: Stellen Sie sicher, dass die Verweilzeit bei 1173 K ausreicht, um die thermische Diffusion zu maximieren und ein Zerfallen im Elektrolyse-Reaktor zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Porenbeweglichkeit liegt: Überwachen Sie den Bindungsprozess, um sicherzustellen, dass die Partikelverbindung nicht so weit fortschreitet, dass die für die Reaktionseffizienz erforderlichen porösen Kanäle geschlossen werden.

Der Ofen fungiert letztendlich als Stabilisator, der die poröse Architektur fixiert, damit sie ihre Funktion in der Elektrolysezelle erfüllen kann.

Zusammenfassungstabelle:

| Funktion | Schlüsselmechanismus | Ergebnis |

|---|---|---|

| Strukturelle Stabilisierung | Anfängliche Partikelbindung durch thermische Diffusion | Robuster Vorläufer für Handhabung und nachgeschaltete Verarbeitung |

| Porenentstehung | Zersetzung von Poren bildenden Mitteln | Erzeugung wesentlicher Hohlräume und poröser Architektur |

| Balanceakt | Kontrollierte Erwärmung bei 1173 K | Erreicht mechanische Integrität, ohne Poren zu schließen |

Benötigen Sie einen Ofen, der präzise thermische Kontrolle für Ihre porösen Vorläuferentwicklung bietet?

Mit fachkundiger F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Laböfen, die alle für einzigartige Anforderungen anpassbar sind, wie z. B. das Erreichen des kritischen Gleichgewichts zwischen mechanischer Festigkeit und Porosität. Unsere Öfen bieten die zuverlässige Leistung, die für Anwendungen von der Materialforschung bis zur Salzschmelzenelektrolyse erforderlich ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK-Ofen Ihren Prozess stabilisieren und Ihre Ergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie erleichtern Quarzdeckel-Vials die Pyrolyse von magnetischem Chitosan-Kohlenstoff? Lokalisierte reduzierende Atmosphären beherrschen

- Was ist die Bedeutung der Verwendung von PVD für Phosphosulfide-Dünnschichten? Skalieren Sie Ihre optoelektronische Forschung für die Industrie

- Welche Rolle spielt ein Band-Schnellsinterschmelzofen bei der Bildung von Metallkontakten? Optimieren Sie die Effizienz von Solarzellen

- Warum wird ein Laborwiderstandsofen für Al-5Er-Ti-Legierungen bevorzugt? Erzielung einer hochreinen Homogenität

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank bei der Herstellung von modifiziertem expandiertem Graphit? Gewährleistung der chemischen Stabilität

- Welche langfristigen Überlegungen sind bei der Auswahl eines Ofens wichtig? Sicherstellung kostengünstiger, konformer Abläufe

- Warum erfordert hochphenylleitfähiger Silikonkautschuk eine Sekundärvulkanisation? Wesentlicher Leitfaden zur Stabilität

- Was ist die Funktion der Stickstoffquelle bei der Biomassepyrolyse? Optimierung der Bioöl-Ausbeute und Gewährleistung der Prozesssicherheit