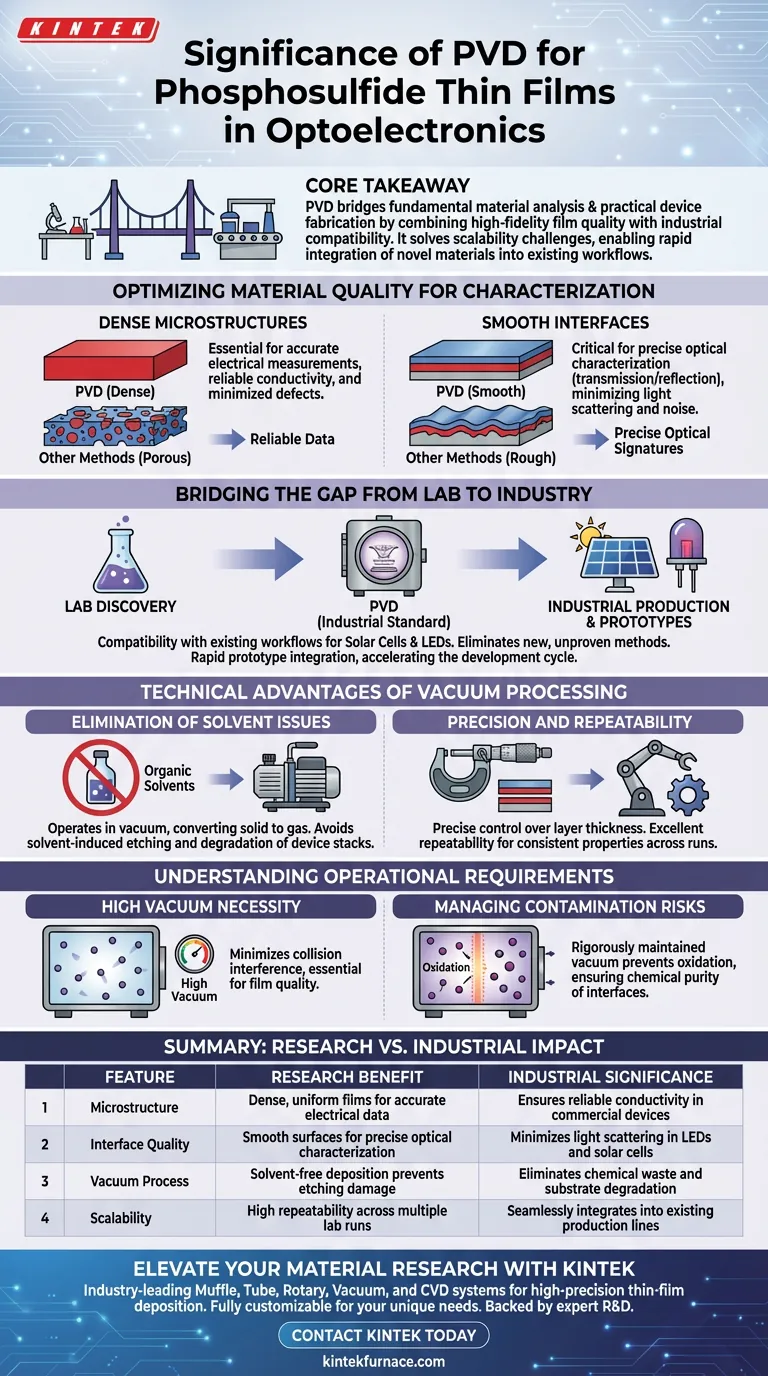

Die Hauptbedeutung der physikalischen Gasphasenabscheidung (PVD) liegt in ihrer einzigartigen Fähigkeit, die Lücke zwischen grundlegender Materialanalyse und praktischer Geräteherstellung zu schließen. PVD erzeugt Phosphosulfide-Dünnschichten mit den dichten Mikrostrukturen und glatten Grenzflächen, die für eine genaue elektrische und optische Charakterisierung erforderlich sind. Darüber hinaus ermöglicht PVD als Industriestandard die schnelle Integration neuartiger Halbleitermaterialien in bestehende Verarbeitungsabläufe für Solarzellen- und LED-Prototypen.

Kernbotschaft PVD-Methoden lösen die kritische Herausforderung der Skalierbarkeit, indem sie hohe Filmqualitäten mit industrieller Kompatibilität verbinden. Durch den Verzicht auf organische Lösungsmittel und die Gewährleistung der Grenzflächenreinheit ermöglicht PVD Forschern, Materialien im Labor zu validieren und sie sofort in praktische optoelektronische Fertigungsabläufe zu integrieren.

Optimierung der Materialqualität für die Charakterisierung

Erreichung dichter Mikrostrukturen

Damit Phosphosulfide-Materialien in der Elektronik einsetzbar sind, muss der Film gleichmäßig und fest sein. PVD erzeugt dichte Mikrostrukturen, die den porösen Strukturen, die oft bei anderen Methoden entstehen, überlegen sind.

Diese strukturelle Dichte ist entscheidend für die Erzielung genauer elektrischer Messungen. Sie gewährleistet eine zuverlässige Leitfähigkeit und minimiert die Defekte, die die Leistungsdaten während der Forschungsphase verfälschen können.

Gewährleistung glatter Grenzflächen

PVD erzeugt außergewöhnlich glatte Grenzflächen zwischen den Schichten. Raue Oberflächen können Licht streuen und optische Daten verrauschen.

Glattheit ist entscheidend für die optische Charakterisierung, insbesondere für Transmissions- und Reflexionsspektroskopie. Hochwertige Grenzflächen ermöglichen es Forschern, präzise optische Signaturen ohne Störungen durch Oberflächenunregelmäßigkeiten zu erfassen.

Schließen der Lücke von Labor zu Industrie

Kompatibilität mit industriellen Arbeitsabläufen

Eine große Hürde in der Materialwissenschaft ist die Übertragung einer Laborentdeckung auf eine Produktionslinie. PVD ist bereits eine industrielle Technik, die in der kommerziellen Fertigung weit verbreitet ist.

Diese Kompatibilität bedeutet, dass im Labor entwickelte Phosphosulfide-Materialien keine neuen, unerprobten Herstellungsverfahren für die Hochskalierung erfordern. Sie passen nahtlos in bestehende Verarbeitungsabläufe für Geräte wie Solarzellen und LEDs.

Schnelle Prototypenintegration

Da die Herstellungsverfahren den Industriestandards entsprechen, verkürzt sich die Zeit zwischen Materialsynthese und Gerätetest.

PVD ermöglicht die schnelle Integration von Halbleitermaterialien in funktionale optoelektronische Wandler. Dies beschleunigt den Entwicklungszyklus von der Rohmaterialforschung bis zu funktionierenden Prototypen.

Technische Vorteile der Vakuumverarbeitung

Beseitigung von Lösungsmittelproblemen

Im Gegensatz zur flüssigkeitsbasierten Verarbeitung arbeitet PVD im Vakuum und wandelt feste Vorläufer direkt in Gas um. Dies eliminiert die Notwendigkeit organischer Lösungsmittel.

Durch den Verzicht auf Lösungsmittel vermeiden Forscher lösungsmittelinduzierte Ätzprobleme, die das Substrat oder darunter liegende Schichten beschädigen können, und erhalten so die Integrität des Geräte-Stacks.

Präzision und Wiederholbarkeit

PVD-Systeme ermöglichen eine präzise Kontrolle über die Dicke jeder Dünnschicht. Dies ist für die Optoelektronik unerlässlich, da die Leistung oft von spezifischen Schichtgeometrien abhängt.

Das Verfahren bietet auch eine hervorragende Wiederholbarkeit, die sicherstellt, dass erfolgreiche Filmbeschaffenheiten über mehrere Fertigungsläufe hinweg konsistent reproduziert werden können.

Verständnis der Betriebsanforderungen

Die Notwendigkeit von Hochvakuum

Um diese Ergebnisse zu erzielen, ist PVD stark auf die Aufrechterhaltung einer Hochvakuumumgebung angewiesen. Dies dient nicht nur der Sauberkeit, sondern ist eine grundlegende Voraussetzung, um Kollisionsstörungen zwischen Restluftmolekülen und den abgeschiedenen Ionen zu minimieren.

Management von Kontaminationsrisiken

Obwohl PVD externe Verunreinigungen reduziert, muss das System rigoros gewartet werden. Das Vakuum ist die einzige Barriere, die eine oxidative Kontamination während der Filmbildung verhindert.

Jeder Bruch der Vakuumintegrität kann Verunreinigungen einführen, die die chemische Reinheit der Abscheidegrenzflächen beeinträchtigen. Daher ist die Qualität des Films streng an die Qualität der Vakuumumgebung gebunden.

Die richtige Wahl für Ihr Ziel

PVD bietet einen klaren Weg für Forscher, die Phosphosulfide-Materialien für reale Anwendungen validieren möchten.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Charakterisierung liegt: PVD liefert die dichten, glatten Filme, die für rauschfreie elektrische und optische Daten erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Geräteprototypisierung liegt: PVD stellt sicher, dass Ihr Herstellungsverfahren mit Industriestandards kompatibel ist, und ermöglicht die sofortige Integration in Solar- oder LED-Architekturen.

- Wenn Ihr Hauptaugenmerk auf der Schichtintegrität liegt: PVD eliminiert lösungsmittelbedingte Schäden und bietet die erforderliche Dickenkontrolle für komplexe, mehrschichtige Stacks.

Letztendlich validiert die Wahl von PVD Ihr Material nicht nur als wissenschaftliche Kuriosität, sondern als praktikablen Kandidaten für skalierbare optoelektronische Technologie.

Zusammenfassungstabelle:

| Merkmal | Forschungsnutzen | Industrielle Bedeutung |

|---|---|---|

| Mikrostruktur | Dichte, gleichmäßige Filme für genaue elektrische Daten | Gewährleistet zuverlässige Leitfähigkeit in kommerziellen Geräten |

| Grenzflächenqualität | Glatte Oberflächen für präzise optische Charakterisierung | Minimiert Lichtstreuung in LEDs und Solarzellen |

| Vakuumprozess | Lösungsmittelfreie Abscheidung verhindert Ätzschäden | Eliminiert chemische Abfälle und Substratdegradation |

| Skalierbarkeit | Hohe Wiederholbarkeit über mehrere Labordurchläufe | Nahtlose Integration in bestehende Produktionslinien |

Erweitern Sie Ihre Materialforschung mit KINTEK

Der Übergang von der Laborentdeckung zur industriellen Realität erfordert hochpräzise Geräte. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die speziell dafür entwickelt wurden, Ihnen die Vakuumintegrität und Schichtpräzision zu ermöglichen, die für die nächste Generation der Optoelektronik erforderlich sind.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Anforderungen an Dünnschichtabscheidung und Hochtemperaturverarbeitung zu erfüllen. Lassen Sie nicht zu, dass Fertigungsbeschränkungen Ihre Innovation verlangsamen.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen

Visuelle Anleitung

Referenzen

- Lena Angelika Mittmann, Andrea Crovetto. Phosphosulfide semiconductors for optoelectronics and solar energy conversion. DOI: 10.1088/2515-7639/ad3aa3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist ein schneller Abkühlprozess für BZSM-Nanophosphore notwendig? Geheimnisse der metastabilen Phasenerhaltung

- Warum ist eine präzise Steuerung der Trägergasflussraten für die Hydrochar-Aktivierung erforderlich? Optimieren Sie den Kohlenstoffertrag und die Reinheit

- Warum wird ein Ofen mit programmierter Temperaturregelung für die Katalysatorregeneration benötigt? Sicherstellung der Katalysatorstabilität

- Warum wird ein Trockenschrank mit konstanter Temperatur für Aktivkohle verwendet? Sicherstellung der Porenintegrität und Adsorptionseffizienz

- Wie beeinflusst der drehzahlgeregelte Motor in einem Hochdruckautoklaven die Ausbeute von Glukose aus Stärke?

- Welche Rolle spielt eine industrielle Hochgeschwindigkeits-Kugelmahlanlage bei der Vorbehandlung von Kaolin? Erhöhung der Reaktivität & Oberfläche

- Welche technischen Vorteile bietet Joule-Heizungsanlagen? Herstellung von hocheffizienten Einkatalysatoren auf Einzelatom-Basis

- In welchen Branchen werden Chargenöfen häufig eingesetzt? Unerlässlich für Luft- und Raumfahrt, Medizin und Elektronik