Im Grunde genommen sind Chargenöfen unverzichtbar in Branchen, in denen die Materialumwandlung präzise, wiederholbar und kontrolliert sein muss. Sie sind grundlegende Ausrüstungsgegenstände in fortschrittlichen Fertigungssektoren, einschließlich Luft- und Raumfahrt, Automobilbau, Herstellung medizinischer Geräte und Elektronik. Das definierende Merkmal ist ihre Fähigkeit, eine einzelne, diskrete Ladung – oder „Charge“ – von Teilen durch einen vollständigen thermischen Zyklus zu führen und so sicherzustellen, dass jedes Teil exakt die gleiche Behandlung erhält.

Die spezifische Branche ist weniger wichtig als der erforderliche Prozess. Chargenöfen werden nicht wegen der Branche selbst gewählt, sondern für Anwendungen, die eine außergewöhnliche Kontrolle über Temperatur, Atmosphäre und Zeit für hochwertige oder komplexe Komponenten erfordern.

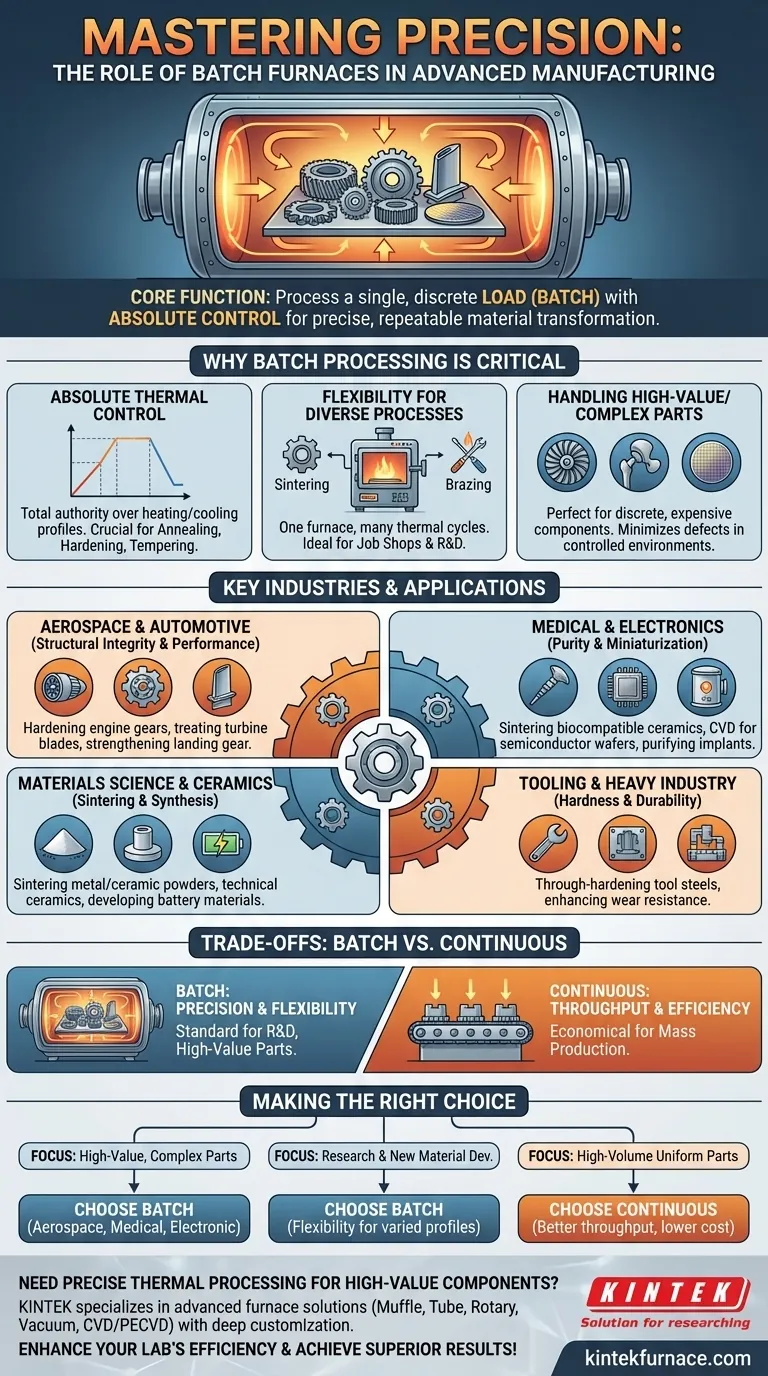

Warum das Chargenverfahren für die fortschrittliche Fertigung von entscheidender Bedeutung ist

Die Entscheidung für einen Chargenofen gegenüber einem Durchlaufofen wird durch die Notwendigkeit der Prozessintegrität bestimmt. Bei kritischen Komponenten sind Gleichmäßigkeit und Präzision von größter Bedeutung.

Absolute Kontrolle über den thermischen Zyklus

Ein Chargenofen gibt dem Bediener die volle Kontrolle über das gesamte Aufheiz- und Abkühlprofil. Dies umfasst eine präzise Steuerung der Aufheizrampen (wie schnell die Temperatur steigt), der Haltezeiten (wie lange sie bei einer bestimmten Temperatur gehalten wird) und der Abkühlraten.

Dieses Maß an Kontrolle ist nicht verhandelbar für metallurgische Prozesse wie Glühen, Härten und Vergüten, bei denen geringfügige Abweichungen die strukturelle Integrität eines Materials beeinträchtigen können.

Flexibilität für vielfältige Prozesse

Ein einzelner Chargenofen kann so programmiert werden, dass er sehr unterschiedliche thermische Zyklen durchläuft. An einem Tag könnte er einen Hochtemperatur-Sinterprozess für Keramiken durchführen, am nächsten Tag könnte er für einen Niedertemperatur-Hartlötprozess zum Verbinden von Metallen verwendet werden.

Diese Vielseitigkeit macht sie ideal für Lohnbetriebe, Forschungs- und Entwicklungslabore sowie Einrichtungen, die eine breite Palette von Produkten statt nur eines einzigen, volumenstarken Artikels herstellen.

Handhabung von hochwertigen oder komplexen Teilen

Chargenöfen eignen sich perfekt für die Bearbeitung diskreter, hochwertiger Komponenten. Denken Sie an Turbinenschaufeln für die Luft- und Raumfahrt, chirurgische Implantate oder Halbleiterwafer.

Der Wert jedes Teils rechtfertigt die fokussierte, kontrollierte Umgebung eines Chargenprozesses, um das Risiko von Defekten zu minimieren. Die Beschickung ermöglicht auch komplexe Formen und Größen, die für ein kontinuierliches Fördersystem möglicherweise nicht geeignet sind.

Aufschlüsselung der Schlüsselindustrien und Anwendungen

Obwohl die Anwendungen vielfältig sind, lassen sie sich nach dem Hauptziel des thermischen Prozesses gruppieren.

Luft- und Raumfahrt und Automobilindustrie: Strukturelle Integrität und Leistung

Diese Industrien verlassen sich auf Chargenöfen zur Wärmebehandlung kritischer Metallkomponenten. Das Ziel ist die Herstellung von Teilen, die leicht, aber unglaublich fest und widerstandsfähig gegen Ermüdung und extreme Temperaturen sind.

Zu den Anwendungen gehören das Härten von Motorenzahnrädern, die Behandlung von Fahrwerkskomponenten und die Behandlung von Turbinenschaufeln in Vakuumöfen, um die erforderliche Reinheit und Kornstruktur zu erreichen.

Medizin und Elektronik: Reinheit und Miniaturisierung

Sowohl bei der Herstellung von medizinischen Geräten als auch bei Halbleitern ist die Hauptsorge die Reinheit. Chargenöfen mit kontrollierter Atmosphäre oder Hochvakuumbedingungen sind unerlässlich, um Kontaminationen zu verhindern.

Diese Öfen werden zur Herstellung hochreiner Metalle für chirurgische Implantate, zum Sintern biokompatibler Keramiken und zum Züchten kristalliner Filme auf Halbleiterwafern durch Prozesse wie die chemische Gasphasenabscheidung (CVD) verwendet.

Materialwissenschaft und Keramik: Sintern und Synthese

Dies ist eine breite Kategorie, die sich auf die Herstellung neuer Materialien oder die Konsolidierung von Pulvern zu festen Formen konzentriert.

Chargenöfen werden zum Sintern von Metall- und Keramikpulvern zur Herstellung dichter, fester Teile, zur Herstellung von technischer Keramik, zur Entwicklung von Materialien für Lithiumbatterien und zur Herstellung von Spezialgläsern und Schleifwerkzeugen eingesetzt.

Werkzeugbau und Schwerindustrie: Härte und Haltbarkeit

Bei der Herstellung von Werkzeugen, Formen und Komponenten für schwere Maschinen besteht das Ziel in maximaler Härte und Verschleißfestigkeit.

Chargenöfen werden zum Durchhärten von Werkzeugstählen und anderen Legierungen verwendet, um sicherzustellen, dass Schneidwerkzeuge, Formen und mechanische Teile intensiven Betriebsbelastungen standhalten.

Die Kompromisse verstehen: Charge vs. Durchlauf

Keine einzelne Lösung ist für jede Situation perfekt. Die Wahl zwischen einem Chargen- und einem Durchlaufofen ist eine grundlegende technische und geschäftliche Entscheidung.

Die Stärke der Charge: Präzision und Flexibilität

Wie bereits erwähnt, sind Chargenöfen dort hervorragend, wo Präzision entscheidend ist und Produktionsläufe unterschiedliche Teile oder Prozesse umfassen. Sie sind der Standard für F&E, Luft- und Raumfahrt sowie medizinische Anwendungen.

Die Stärke des Durchlaufs: Durchsatz und Effizienz

Durchlauföfen bewegen Teile auf einem Förderband durch verschiedene Temperaturzonen. Sie sind für ein bestimmtes thermisches Profil ausgelegt und laufen kontinuierlich.

Für die Massenproduktion identischer, kostengünstiger Teile (wie Schrauben, Befestigungselemente oder einfache Stanzteile) bietet ein Durchlaufofen einen weitaus höheren Durchsatz und niedrigere Arbeitskosten pro Einheit, was ihn zur wirtschaftlicheren Wahl macht.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Ofentyp zu bestimmen, müssen Sie zunächst Ihr primäres Fertigungsziel definieren.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, komplexen Komponenten liegt: Ein Chargenofen bietet die nicht verhandelbare Prozesskontrolle und Präzision, die für Teile aus der Luft- und Raumfahrt, dem medizinischen Bereich oder der fortgeschrittenen Elektronik erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Forschung und der Entwicklung neuer Materialien liegt: Die inhärente Flexibilität eines Chargenofens, unterschiedliche thermische Profile auszuführen, macht ihn zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung gleichförmiger Teile liegt: Ein Durchlaufofen liefert bei der Serienproduktion fast immer einen besseren Durchsatz und niedrigere Betriebskosten.

Letztendlich geht es bei der Auswahl der richtigen thermischen Verarbeitungsausrüstung darum, die Fähigkeiten des Werkzeugs direkt auf den Wert und die Anforderungen Ihres Produkts abzustimmen.

Zusammenfassungstabelle:

| Branche | Schlüsselanwendungen |

|---|---|

| Luft- und Raumfahrt & Automobilindustrie | Härten von Motorenzahnrädern, Behandlung von Turbinenschaufeln, Verstärkung von Fahrwerkskomponenten |

| Medizin & Elektronik | Sintern biokompatibler Keramiken, Züchten von Filmen auf Halbleiterwafern, Reinigung von chirurgischen Implantaten |

| Materialwissenschaft & Keramik | Sintern von Metall-/Keramikpulvern, Entwicklung von Batteriematerialien, Herstellung technischer Keramiken |

| Werkzeugbau & Schwerindustrie | Durchhärten von Werkzeugstählen, Verbesserung der Verschleißfestigkeit von Formen und mechanischen Teilen |

Benötigen Sie präzise thermische Verarbeitung für hochwertige Komponenten? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Branchen wie Luft- und Raumfahrt, Medizin und Elektronik zugeschnitten sind. Durch Nutzung hervorragender F&E- und Eigenfertigung bieten wir Muffel-, Rohrofen, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, mit starker Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was passiert mit konvektiven und strahlenden Wärmeübertragungseffekten bei hohen Ofengastemperaturen? Strahlung dominiert für überragende Erwärmung

- Welche technischen Anforderungen beeinflussen die externe thermische Festigkeit von Ofenrohren? Optimierung für Hochtemperaturanwendungen

- Was ist der Unterschied zwischen einem Aluminiumoxid-Rohrofen und einem Quarzrohr-Rohrofen? Wählen Sie den richtigen Rohrofen für Ihr Labor

- Was sind die Hauptmerkmale eines Quarzrohrrohrofens? Entdecken Sie Hochtemperaturpräzision für Ihr Labor

- Was ist ein Quarzrohr-Ofen und wofür wird er hauptsächlich verwendet? Unverzichtbar für die kontrollierte Hochtemperaturverarbeitung