Die Verwendung eines Trockenschranks mit konstanter Temperatur ist der entscheidende Schritt, um Aktivkohle von einem nassen, gewaschenen Zustand in ein funktionelles Adsorptionsmittel zu überführen. Er nutzt eine kontinuierliche, gleichmäßige Wärmekonvektion – typischerweise bei 105 °C eingestellt –, um Restfeuchtigkeit aus der inneren Porenstruktur der Kohle vollständig zu entfernen, ohne ihre Oberflächenchemie zu beeinträchtigen.

Der Hauptzweck dieses Prozesses besteht darin, sicherzustellen, dass das Material einen "vollständig trockenen und aktivierten Zustand" erreicht, ohne beschädigt zu werden. Wenn Feuchtigkeit zurückbleibt, blockiert sie physisch die Poren; wenn die Temperatur schwankt oder zu hoch wird, zersetzt sie die Oberfläche chemisch. Der Ofen gleicht diese Risiken aus, um die Kohle für genaue CO2-Adsorptionstests vorzubereiten.

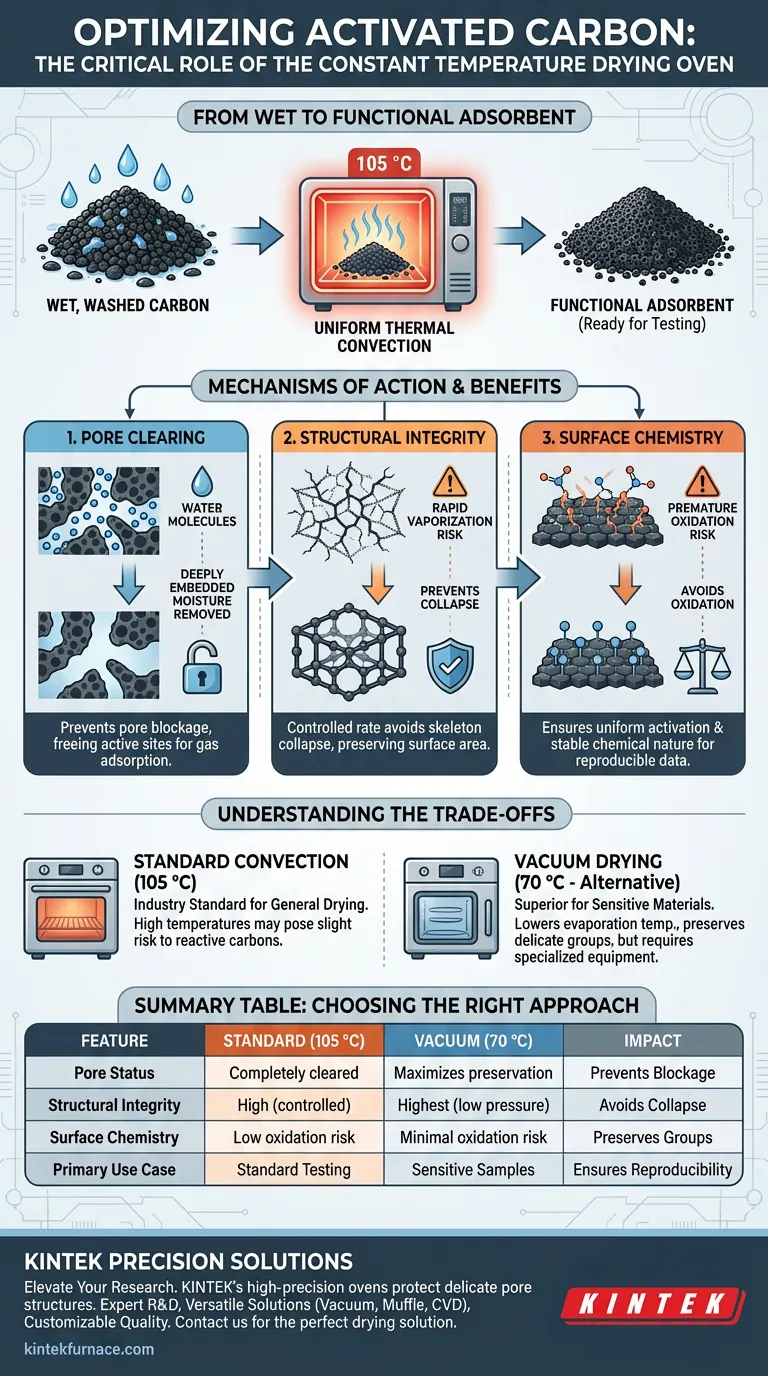

Mechanismen der Porenreinigung und Aktivierung

Entfernung tief sitzender Feuchtigkeit

Das Waschen von Aktivkohle ist unerlässlich, um Asche und chemische Rückstände zu entfernen, hinterlässt aber ein mit Wasser gesättigtes Porennetz. Der Trockenschrank mit konstanter Temperatur bietet eine kontrollierte Entfeuchtungsumgebung.

Dieser Prozess entfernt nicht nur Oberflächenwasser, sondern auch Feuchtigkeit, die tief in den Mikroporen eingeschlossen ist. Ohne diese gründliche Trocknung besetzen Wassermoleküle die aktiven Zentren, die für die Gasadsorption vorgesehen sind, was das Material während der Prüfung unwirksam macht.

Verhinderung von Strukturkollaps

Während das Hauptziel die Feuchtigkeitsentfernung ist, ist die *Rate* der Entfernung wichtig. Eine konstante, kontrollierte Temperatur verhindert die schnelle, heftige Verdampfung von Wasser, die auftreten kann, wenn nasse Kohle sofort extremer Hitze (wie in einem Ofen) ausgesetzt wird.

Durch gleichmäßiges Trocknen des Materials bei 105 °C wird die physikalische Integrität der porösen Struktur sichergestellt, wodurch der Kollaps des Kohlenstoffgerüsts vermieden wird, der die Oberfläche des Materials effektiv zerstört.

Erhaltung der Oberflächenchemie

Vermeidung vorzeitiger Oxidation

Aktivkohle ist auf spezifische Oberflächenfunktionsgruppen angewiesen, um sich mit Verunreinigungen zu binden. Unkontrolliertes Erhitzen in einer sauerstoffreichen Umgebung kann dazu führen, dass diese Gruppen vorzeitig oxidieren und die chemische Natur der Kohle verändern, bevor sie überhaupt verwendet wird.

Der Trockenschrank mit konstanter Temperatur mildert dies, indem er eine thermische Umgebung aufrechterhält, die heiß genug ist, um Wasser zu entfernen, aber stabil genug, um unerwünschte Oxidationsreaktionen auf der Kohlenstoffoberfläche zu verhindern.

Gewährleistung einer gleichmäßigen Aktivierung

Temperaturschwankungen während des Trocknens können zu "heißen" und "kalten" Stellen führen. Dies führt zu einer Charge von Kohle, bei der einige Partikel übertrocknet (oxidiert) und andere feucht bleiben.

Ein Präzisions-Trockenschrank mit konstanter Temperatur gewährleistet eine gleichmäßige Wärmekonvektion. Dies garantiert, dass jedes Gramm des Endprodukts gleiche Adsorptionseigenschaften aufweist, was für die Reproduzierbarkeit experimenteller Daten und Konzentrationsberechnungen unerlässlich ist.

Verständnis der Kompromisse

Standard-Konvektion vs. Vakuumtrocknung

Während ein Standard-Trockenschrank mit konstanter Temperatur (bei 105 °C) der Industriestandard für die allgemeine Trocknung nach dem Waschen ist, hat er Einschränkungen bei sehr empfindlichen Materialien.

Die Einschränkung: Die Standard-Atmosphärentrocknung erfordert höhere Temperaturen zur Verdampfung von Wasser, was ein geringes Risiko für thermische Oxidation oder Porenschrumpfung bei hochreaktiven Kohlenstoffen birgt.

Die Alternative: Wie in fortgeschrittenen Anwendungen erwähnt, kann ein Vakuumtrockenschrank als Alternative verwendet werden. Durch die Senkung des Umgebungsdrucks verdampft Wasser bei deutlich niedrigeren Temperaturen (z. B. 70 °C). Diese Methode ist überlegen für die Erhaltung empfindlicher organischer funktioneller Gruppen und die Verhinderung der Schrumpfung aktiver Poren, erfordert jedoch spezialisiertere Geräte.

Die richtige Wahl für Ihr Ziel treffen

Abhängig von der Empfindlichkeit Ihrer Aktivkohle und der erforderlichen Präzision für Ihre Anwendung kann Ihr Trocknungsansatz variieren.

- Wenn Ihr Hauptaugenmerk auf Standard-Adsorptionstests liegt: Halten Sie sich an das Standardprotokoll eines Trockenschranks mit konstanter Temperatur bei 105 °C, um eine vollständige Feuchtigkeitsentfernung und genaue Gewichtsmessungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Oberflächenchemie liegt: Erwägen Sie die Verwendung eines Vakuumtrockenschranks bei niedrigeren Temperaturen (ca. 70 °C), um das Risiko thermischer Oxidation oder Porenblockierung bei empfindlichen Proben zu minimieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie eine langandauernde, stabile Trocknung, um eine schnelle Verdampfung zu verhindern, die das Kohlenstoffgerüst bei nachfolgenden Hochtemperaturanwendungen beschädigen könnte.

Der Trockenschrank mit konstanter Temperatur ist nicht nur ein Trocknungswerkzeug; er ist ein Stabilisierungsgerät, das die während des Aktivierungsprozesses geschaffenen physikalischen und chemischen Eigenschaften fixiert.

Zusammenfassungstabelle:

| Merkmal | Standardtrocknung (105 °C) | Vakuumtrocknung (70 °C) | Auswirkung auf Aktivkohle |

|---|---|---|---|

| Porenstatus | Vollständig von Wasser befreit | Maximiert die Porenerhaltung | Verhindert Blockierung aktiver Zentren |

| Strukturelle Integrität | Hoch (kontrollierte Rate) | Am höchsten (niedriger Druck) | Vermeidet Kollaps des Kohlenstoffgerüsts |

| Oberflächenchemie | Geringes Oxidationsrisiko | Minimales Oxidationsrisiko | Erhält funktionelle Bindungsgruppen |

| Primärer Anwendungsfall | Standard-Adsorptionstests | Empfindliche organische Proben | Gewährleistet Reproduzierbarkeit der Daten |

Optimieren Sie Ihre Kohleaktivierung mit KINTEK Präzision

Lassen Sie nicht zu, dass Feuchtigkeit Ihre Forschungsergebnisse beeinträchtigt. KINTEKs hochpräzise Trockenschränke mit konstanter Temperatur und Vakuumtrockenschränke sind darauf ausgelegt, die empfindlichen Porenstrukturen Ihrer Aktivkohle zu schützen und so eine maximale Adsorptionskapazität und strukturelle Integrität zu gewährleisten.

Warum KINTEK wählen?

- Experten-F&E: Systeme, die für gleichmäßige Wärmekonvektion und stabile Umgebungen entwickelt wurden.

- Vielseitige Lösungen: Von Standardtrocknung bis hin zu spezialisierten Vakuum-, Muffel- und CVD-Systemen.

- Anpassbare Qualität: Maßgeschneidert, um Ihre spezifischen Laboranforderungen an Hochtemperatur- und Trocknungsanwendungen zu erfüllen.

Bereit, die Effizienz und experimentelle Genauigkeit Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Trocknungslösung für Ihre Materialien zu finden.

Visuelle Anleitung

Referenzen

- Dang Duc Viet, Toshiki Tsubota. Autohydrolysis treatment of bamboo and potassium oxalate (K2C2O4) activation of bamboo product for CO2 capture utilization. DOI: 10.1007/s11705-024-2402-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was sind die Vorteile der Lösungsverbrennungssynthese? Optimierung der Produktion von Hoch-Entropie-Oxid-Katalysatoren (MnFeNiCoX)3O4

- Wie beeinflusst die Länge des Wärmefeldes YAG-Faser-Tauchbeschichtungen? Erreichen Sie gleichmäßige, perlenfreie Filme

- Welche Rolle spielt ein Rotationsverdampfer bei der Extraktion von Isopulegylacetat? Schutz von Reinheit und Stabilität

- Warum ist eine präzise Temperaturkontrolle für die Erstarrung von Aluminiumlegierungen unerlässlich? Höhere Materialfestigkeit erzielen

- Warum muss roher Kaolin für den DLP-3D-Druck wärmebehandelt werden? Viskositätskontrolle für präzisen Druck

- Warum muss MgO für MKPC bei 1600°C hergestellt werden? Beherrschen Sie die chemische Kinetik für Hochleistungs-Modifikationsschlämmen

- Warum wird ein Ofen mit hochpräziser Temperaturregelung für DPKB-S benötigt? Gewährleistung der Genauigkeit der Materialsynthese

- Was ist der Zweck der Wasserstoff-Vorbehandlung für Ni-Co-dotierte Kohlenstoffnanoröhren? Überlegene Katalysatoraktivierung freischalten