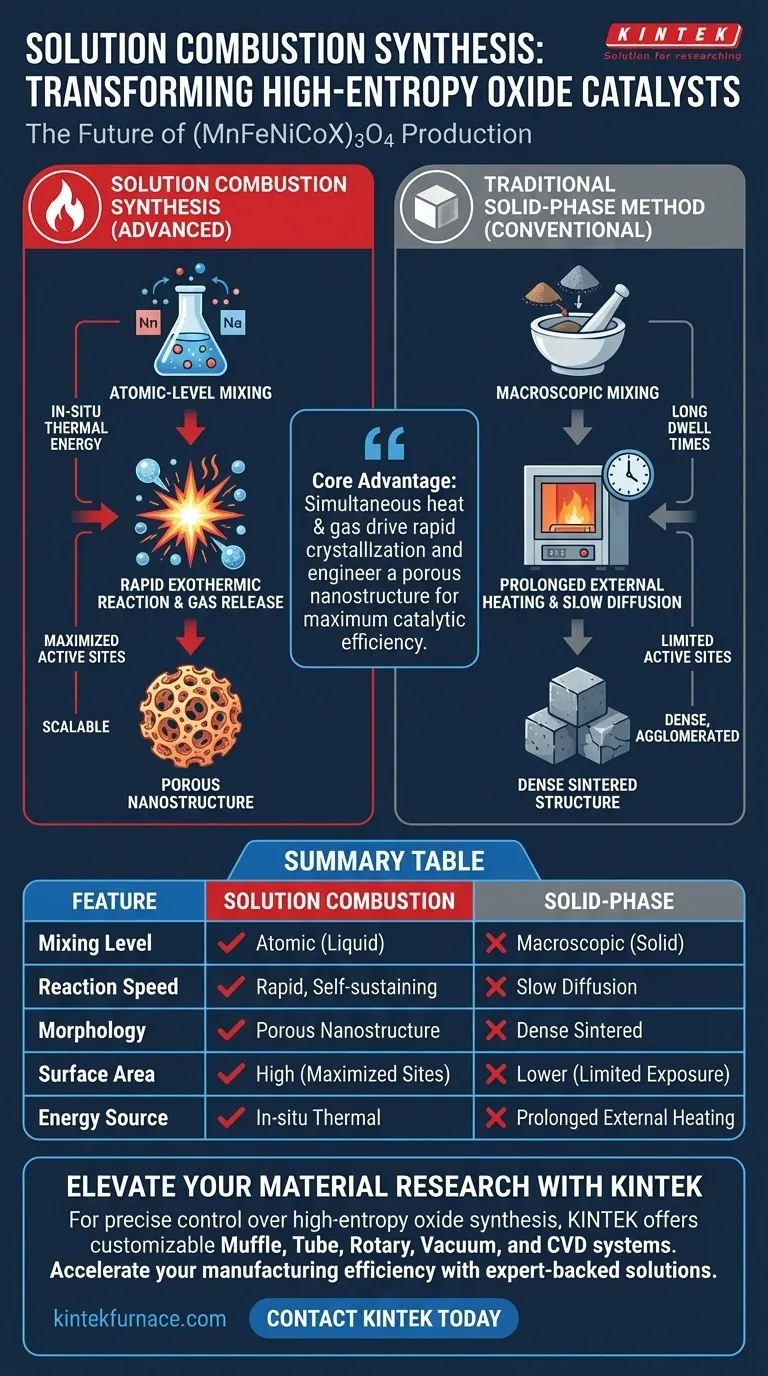

Die Lösungsverbrennungssynthese bietet deutliche Vorteile sowohl bei der Herstellungseffizienz als auch bei der Materialleistung im Vergleich zu herkömmlichen Festphasenmethoden. Durch die Verwendung einer atomaren Mischung aus Metallnitraten und Brennstoffen, um eine schnelle exotherme Reaktion auszulösen, überwindet diese Technik die Diffusionsbeschränkungen der Festkörperverarbeitung, um Hoch-Entropie-Oxide mit überlegenen strukturellen Eigenschaften herzustellen.

Der Hauptvorteil dieser Methode ist die gleichzeitige Erzeugung von Wärme und Gas. Dieser doppelte Mechanismus treibt die schnelle Kristallisation der Spinellphase an und erzeugt gleichzeitig auf natürliche Weise eine poröse Nanostruktur, die die katalytische Effizienz maximiert.

Transformation der Produktionseffizienz

Schnelle Reaktionskinetik

Herkömmliche Festphasenmethoden beruhen oft auf langsamer Erwärmung und langen Haltezeiten, um Phasenänderungen zu induzieren. Im Gegensatz dazu nutzt die Lösungsverbrennungssynthese eine schnelle, exotherme Redoxreaktion.

Diese Reaktion erzeugt erhebliche in-situ-Wärmeenergie. Diese interne Wärmequelle reicht aus, um die sofortige Bildung der komplexen (MnFeNiCoX)3O4-Spinellphase anzutreiben, ohne dass eine langwierige externe Erwärmung erforderlich ist.

Skalierbarkeit und Durchsatz

Die Effizienz des Verbrennungsprozesses überträgt sich direkt auf die Skalierbarkeit. Da die Reaktion schnell und nach Einleitung selbsterhaltend ist, bietet sie eine höhere Produktionseffizienz als Festphasentechniken.

Dies macht die Methode besonders attraktiv für die Umstellung von der Laborsynthese auf größere Produktionsmengen.

Optimierung der Katalysatormorphologie

Homogenität auf atomarer Ebene

Hoch-Entropie-Oxide erfordern die gleichmäßige Verteilung mehrerer Elemente. Die Lösungsverbrennungssynthese beginnt mit der Mischung von Metallnitrat-Oxidationsmitteln und Brennstoffen (wie Harnstoff) auf atomarer Ebene.

Dies stellt sicher, dass die Bestandteile vor Beginn der Reaktion perfekt vermischt sind, was zu einer konsistenten chemischen Zusammensetzung im Endprodukt führt.

Gestaltung der Porosität durch Gasentwicklung

Ein einzigartiges Nebenprodukt der Verbrennungsreaktion ist die Freisetzung großer Gasmengen. Während sich das Material bildet, schafft die Entweichung dieses Gases einen "Treib"-Effekt.

Das Ergebnis ist eine lockere, poröse Nanostruktur. Im Gegensatz zu Festphasenmethoden, die zu dichten, gesinterten Blöcken führen können, hemmt die Verbrennungssynthese auf natürliche Weise die Agglomeration.

Maximierung aktiver Zentren

Die physikalische Struktur eines Katalysators bestimmt seine Leistung. Die durch Gasentwicklung erzeugte poröse Architektur erhöht signifikant die spezifische Oberfläche des Materials.

Diese strukturelle Offenheit verbessert die Exposition von katalytisch aktiven Zentren. Mehr exponierte Zentren bedeuten eine bessere Wechselwirkung mit Reaktanten, was die katalytische Leistung des Hoch-Entropie-Oxids direkt verbessert.

Verständnis der Prozessdynamik

Abhängigkeit von spezifischen Vorläufern

Der Prozess ist chemisch spezifisch und erfordert Metallnitrate als Oxidationsmittel und spezifische Brennstoffe wie Harnstoff.

Diese Anforderung bestimmt die Lieferkette, da diese nicht einfach durch die Oxide oder Carbonate ersetzt werden können, die häufig in der Festkörpersynthese verwendet werden.

Management der exothermen Intensität

Die Reaktion wird als schnell und exotherm beschrieben. Während dies die Energie für die Phasenbildung liefert, ist die Intensität dieser Wärmeabgabe eine kritische Variable.

Die Kontrolle des Brennstoff-zu-Oxidationsmittel-Verhältnisses ist unerlässlich, um diese Energiefreisetzung zu steuern und sicherzustellen, dass die gewünschte poröse Morphologie ohne übermäßiges Sintern erreicht wird.

Strategische Anwendung für die Katalysatorentwicklung

Um festzustellen, ob die Lösungsverbrennungssynthese der richtige Ansatz für Ihr (MnFeNiCoX)3O4-Projekt ist, berücksichtigen Sie Ihre primären Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf der katalytischen Leistung liegt: Diese Methode ist überlegen, da sie auf natürliche Weise die poröse Nanostruktur erzeugt, die zur Maximierung der Exposition aktiver Zentren erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellungsgeschwindigkeit liegt: Die schnelle, selbsterhaltende Natur der Reaktion bietet eine höhere Produktionseffizienz und Skalierbarkeit im Vergleich zur langsamen Festphasendiffusion.

Die Lösungsverbrennungssynthese koppelt effektiv die Notwendigkeit einer Hochdurchsatzfertigung mit der Anforderung eines komplexen Materialdesigns mit großer Oberfläche.

Zusammenfassungstabelle:

| Merkmal | Lösungsverbrennungssynthese | Herkömmliche Festphasenmethode |

|---|---|---|

| Mischungsgrad | Homogenität auf atomarer Ebene (flüssig) | Makroskopische Mischung (fest) |

| Reaktionsgeschwindigkeit | Schnelle, selbsterhaltende exotherme Reaktion | Langsame Diffusion, lange Haltezeiten |

| Morphologie | Lockere, poröse Nanostruktur | Dicht, oft gesintert/agglomeriert |

| Oberfläche | Hoch (maximierte aktive Zentren) | Niedriger (begrenzte Exposition) |

| Energiequelle | In-situ-Wärmeenergie aus Redoxreaktion | Langwierige externe Erwärmung |

Erweitern Sie Ihre Materialforschung mit KINTEK

Die präzise Steuerung der Synthese von Hoch-Entropie-Oxiden erfordert Geräte, die anspruchsvolle thermische Profile und spezifische Gasumgebungen bewältigen können. KINTEK bietet branchenführende F&E- und Fertigungslösungen und bietet anpassbare Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die Unterstützung innovativer Prozesse wie die Lösungsverbrennungssynthese entwickelt wurden.

Ob Sie die Produktion von (MnFeNiCoX)3O4 hochskalieren oder die nächste Generation poröser Katalysatoren entwickeln, unsere von Experten unterstützten Hochtemperaturöfen liefern die Gleichmäßigkeit und Zuverlässigkeit, die Ihr Labor benötigt. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Ofenanforderungen zu besprechen und zu erfahren, wie unsere maßgeschneiderten Hochtemperatur-Lösungen Ihre Fertigungseffizienz beschleunigen können.

Visuelle Anleitung

Referenzen

- Milad Zehtab Salmasi, Hua Song. Tuning High-Entropy Oxides for Oxygen Evolution Reaction Through Electrocatalytic Water Splitting: Effects of (MnFeNiCoX)3O4 (X = Cr, Cu, Zn, and Cd) on Electrocatalytic Performance. DOI: 10.3390/catal15090827

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt die Hochtemperatur-Kalzinierungsanlage bei der Herstellung von Altreifen-Holzkohle? Master WTC Pyrolyse

- Welche Rolle spielt hochreines Argon bei der Herstellung von ultrafeinem Magnesiumpulver? Partikelgröße & Reinheit kontrollieren

- Was ist der Zweck der Verwendung eines thermischen Verdampfungsschichtsystems? Verbesserung der Genauigkeit von I-V-Tests für Nanokomposite

- Was leistet ein Graphitofen? Präzise Hochtemperatur-Atomisierung & Materialbearbeitung erreichen

- Was geschieht während der Erholungsphase des Glühprozesses? Spannungsabbau und Materialwiederherstellung freischalten

- Wie gewährleisten ein Festbettreaktor und ein Elektroofen Genauigkeit bei der Bewertung der katalytischen Oxidation von Wasserstoffisotopen?

- Was ist der Hauptzweck der 600°C-Glühbehandlung? Optimierung der Leistung von silberbeschichteten Keramiken

- Welche Rolle spielt die Hochvakuum-Siegeltechnologie? Präzisionssynthese von Hochleistungs-Kupfersulfid