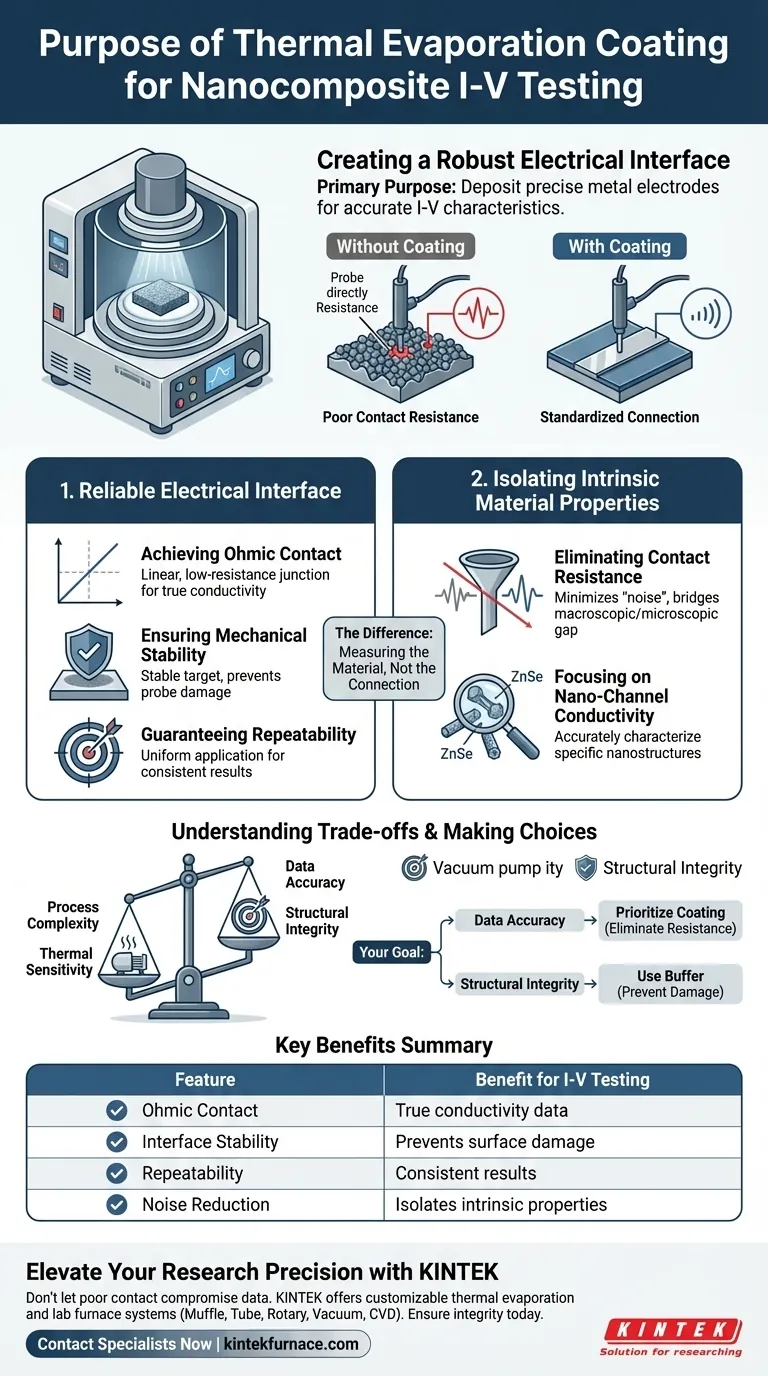

Der Hauptzweck der Verwendung eines thermischen Verdampfungsschichtsystems besteht darin, präzise Metallelektroden, wie z. B. Kupfer, auf die Oberfläche eines Nanokompositmaterials vor dem Testen aufzubringen. Dieser Schritt schafft eine robuste elektrische Schnittstelle, die für die Erfassung genauer Strom-Spannungs- (I-V-) Kennlinien unerlässlich ist.

Durch die Standardisierung der Anschlusspunkte stellt dieser Prozess sicher, dass die gemessenen elektrischen Signale die tatsächliche Leitfähigkeit des Materials darstellen und nicht Artefakte, die durch schlechten Kontaktwiderstand verursacht werden.

Erstellung einer zuverlässigen elektrischen Schnittstelle

Erreichung eines ohmschen Kontakts

Die wichtigste Funktion der Beschichtung besteht darin, einen korrekten ohmschen Kontakt herzustellen. Ohne eine aufgebrachte Elektrode wirkt die Schnittstelle zwischen der Prüfspitze und dem Nanokomposit als Barriere.

Die thermische Verdampfung erzeugt eine lineare Verbindung mit geringem Widerstand. Dies stellt sicher, dass der Strom gemäß dem Ohmschen Gesetz frei fließt und nicht durch einen gleichrichtenden (diodenähnlichen) Kontakt behindert wird.

Gewährleistung der mechanischen Stabilität

Das direkte Prüfen eines Nanomaterials kann physikalisch inkonsistent sein. Die aufgebrachte Metallschicht bietet ein mechanisch stabiles Ziel für Prüfinstrumente.

Dies verhindert, dass sich die Sonden während des Messvorgangs verschieben oder die empfindliche Oberfläche des Nanokomposits beschädigen.

Gewährleistung der Wiederholbarkeit

Wissenschaftliche Daten müssen reproduzierbar sein, um gültig zu sein. Die thermische Verdampfung trägt das Elektrodenmaterial gleichmäßig auf die Probe auf.

Diese Wiederholbarkeit stellt sicher, dass nachfolgende Tests konsistente Ergebnisse liefern und die Variabilität beseitigt wird, die oft mit der manuellen Platzierung von Sonden auf unebenen Oberflächen verbunden ist.

Isolierung intrinsischer Materialeigenschaften

Eliminierung des Kontaktwiderstands

Eine große Herausforderung beim Testen von Nanomaterialien ist der Kontaktwiderstand, der als "Rauschen" in Ihren Daten wirkt. Wenn der Kontakt schlecht ist, misst das Gerät den Widerstand der Verbindung und nicht die des Musters.

Die Beschichtung minimiert diese Störung. Sie überbrückt die Lücke zwischen der makroskopischen Prüfausrüstung und der mikroskopischen Oberfläche.

Konzentration auf die Nano-Kanal-Leitfähigkeit

Das ultimative Ziel ist die Messung des spezifischen Verhaltens der inneren Strukturen, wie z. B. von Zinkselenid (ZnSe)-Nano-Kanälen.

Durch die Beseitigung externer Variablen ermöglicht die thermische Verdampfungsschicht die Isolierung und genaue Charakterisierung der Leitfähigkeit dieser spezifischen Nanostrukturen.

Verständnis der Kompromisse

Prozesskomplexität

Obwohl effektiv, erfordert die thermische Verdampfung eine Hochvakuumumgebung. Dies fügt dem Probenvorbereitungsprozess im Vergleich zur einfachen mechanischen Prüfung eine zusätzliche Komplexität und Zeit hinzu.

Thermische Empfindlichkeit

Der Prozess beinhaltet das Erhitzen eines Ausgangsmaterials, bis es verdampft. Sie müssen sicherstellen, dass Ihr Nanokomposit-Substrat der Strahlungswärme und der Kondensationswärme während der Abscheidung standhalten kann, ohne sich zu zersetzen.

Die richtige Wahl für Ihr Ziel treffen

Um das Beste aus Ihrer I-V-Charakterisierung herauszuholen, berücksichtigen Sie Ihre spezifischen Testziele:

- Wenn Ihr Hauptaugenmerk auf der Datengenauigkeit liegt: Priorisieren Sie diesen Beschichtungsschritt, um den Kontaktwiderstand zu eliminieren und sicherzustellen, dass das Signal die wahren Materialeigenschaften widerspiegelt.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Verwenden Sie die Beschichtung, um einen schützenden Puffer zu schaffen und zu verhindern, dass scharfe Sonden die Nano-Kanäle physisch beschädigen.

Die richtige Elektrodenabscheidung ist der Unterschied zwischen der Messung einer Verbindung und der Messung des Materials selbst.

Zusammenfassungstabelle:

| Merkmal | Vorteil für I-V-Tests |

|---|---|

| Ohmscher Kontakt | Gewährleistet einen linearen Stromfluss mit geringem Widerstand für echte Leitfähigkeitsdaten. |

| Stabilität der Schnittstelle | Bietet ein robustes mechanisches Ziel für Sonden und verhindert Oberflächenschäden. |

| Wiederholbarkeit | Gewährleistet eine gleichmäßige Elektrodenanwendung für konsistente, reproduzierbare Ergebnisse. |

| Rauschunterdrückung | Eliminiert den Kontaktwiderstand zur Isolierung intrinsischer Materialeigenschaften. |

Verbessern Sie die Präzision Ihrer Forschung mit KINTEK

Lassen Sie nicht zu, dass schlechter Kontaktwiderstand Ihre Daten beeinträchtigt. Mit fachmännischer F&E und Fertigung bietet KINTEK Hochleistungs-Thermaldampfungs- und Labor-Hochtemperatur-Ofensysteme – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre einzigartigen Anforderungen an Nanokomposit-Tests zu erfüllen.

Stellen Sie noch heute die Integrität Ihrer I-V-Kennlinien sicher. Kontaktieren Sie jetzt unsere Spezialisten, um die perfekte Beschichtungslösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Aiman Akylbekovа, Anatoli I. Popov. Annealing Effect on Structural, Optical and Electrophysical Properties of ZnSe Nanocrystals Synthesized into SiO2/Si Ion Track Template. DOI: 10.3390/ma17164149

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist die Funktion eines Labor-Kryofurnace bei Co3O2BO3-Experimenten? Präzise Kontrolle von Phasenübergängen

- Was sind die Vor- und Nachteile der Mikrowellentrocknung für Eisenerzbriketts? Experten-Prozess-Einblicke

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks für beschichtetes Kohlenstoffgewebe? Substrate schützen & Haftung optimieren

- Warum wird ein Trockenschrank mit Zwangsumwälzung für Feuchtigkeitsversuche mit Beton benötigt? Präzise Grundgenauigkeit erzielen

- Wie verbessern Oberflächenoxidationssysteme die Grenzflächenleistung von graphitierten Fasern? Maximierung der Verbundfestigkeit

- Warum ist ein Probenteller-System mit Heizungsregelung für die Impedanzanalyse von Yttrium-dotiertem Nickel-Ferrit notwendig?

- Warum ist die Genauigkeit der Temperaturregelung für die Superlegierung K439B entscheidend? Beherrschung der 1160°C Lösungsglühbehandlung

- Was sind die typischen Anwendungen für Trockenöfen? Wesentliche Einsatzgebiete in Labor und Industrie