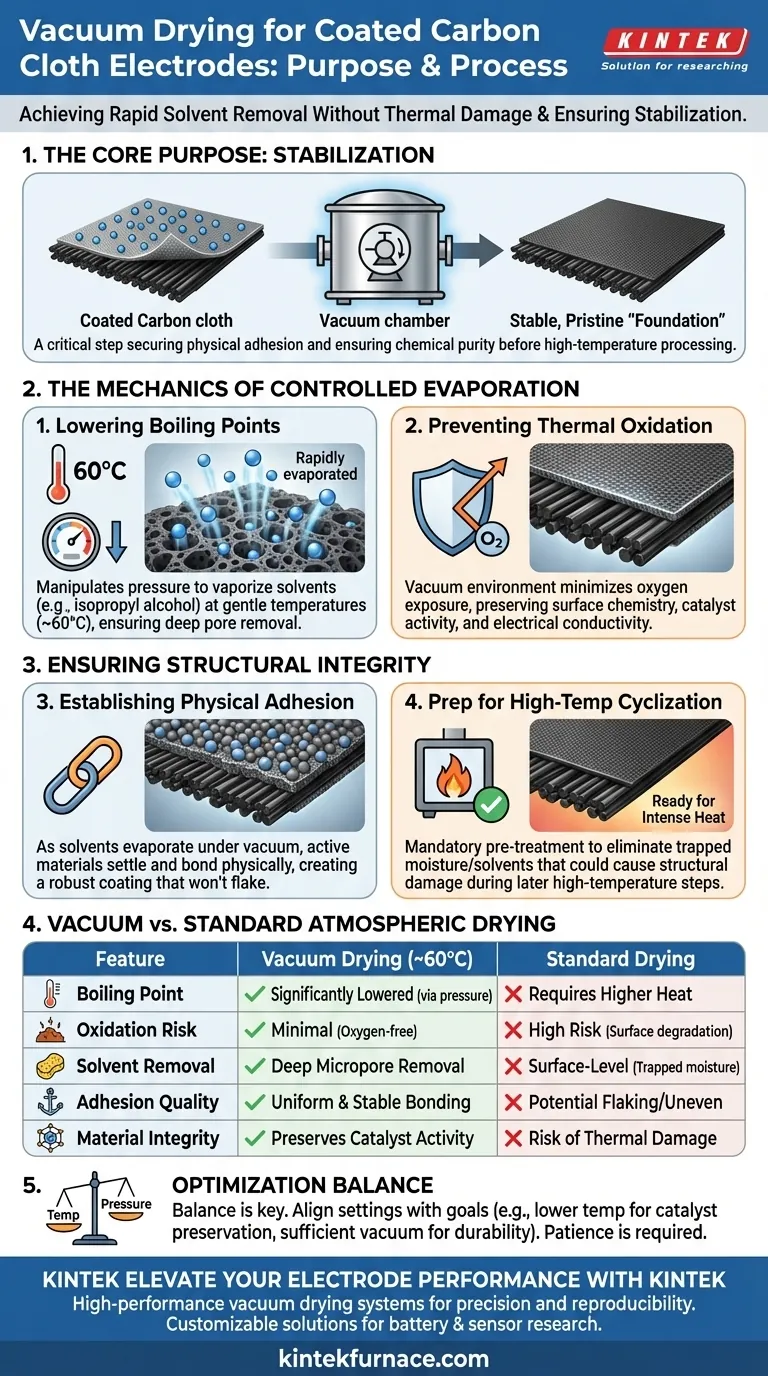

Der Hauptzweck der Verwendung eines Vakuumtrockenschranks für beschichtetes Kohlenstoffgewebe ist die schnelle Lösungsmittelentfernung ohne thermische Schäden. Durch den Betrieb bei reduziertem Umgebungsdruck und niedrigeren Temperaturen (typischerweise um 60 °C) beschleunigt der Ofen die Verdampfung von Lösungsmitteln wie Isopropylalkohol und Feuchtigkeit, während die starke Oxidation, die bei höheren Temperaturen auftritt, verhindert wird.

Kernbotschaft Der Vakuumtrocknungsprozess dient als kritischer Stabilisierungsschritt zwischen Nassbeschichtung und Hochtemperaturverarbeitung. Er sichert die physikalische Haftung des Katalysators an den Kohlenstofffasern und stellt sicher, dass das Material chemisch rein ist, bevor es der anschließenden Zyklisierung unterzogen wird.

Die Mechanik der kontrollierten Verdampfung

Senkung des Siedepunkts

Der grundlegende Vorteil dieses Prozesses ist die Manipulation des Drucks zur Senkung der Siedepunkte.

Durch die Reduzierung des Innendrucks verdampfen flüchtige Bestandteile wie Isopropylalkohol und Wasser bei deutlich niedrigeren Temperaturen, als sie bei normalem atmosphärischem Druck verdampfen würden.

Dies ermöglicht einen gründlichen Trocknungsprozess bei sanften 60 °C und stellt die tiefe Entfernung von Lösungsmitteln aus der porösen Struktur des Kohlenstoffgewebes sicher.

Verhinderung thermischer Oxidation

Wärme ist für das Trocknen notwendig, aber übermäßige Wärme in Gegenwart von Luft schädigt Kohlenstoffmaterialien und Katalysatoren.

Standard-Trocknungsmethoden bergen oft das Risiko einer thermischen Oxidation, die die Oberflächenchemie der aktiven Materialien verändert und die Leitfähigkeit reduziert.

Die Vakuumumgebung minimiert die Sauerstoffexposition, wodurch die Beschichtung aushärten und trocknen kann, ohne die chemische Integrität des Substrats oder des Katalysators zu beeinträchtigen.

Sicherstellung der strukturellen Integrität

Herstellung physikalischer Haftung

Die Trocknungsphase dient nicht nur der Entfernung von Flüssigkeit, sondern auch der strukturellen Stabilisierung.

Während das Lösungsmittel unter kontrollierten Vakuum-Bedingungen verdampft, setzen sich die aktiven Materialien ab und binden sich physikalisch an die Fasern des Kohlenstoffgewebes.

Dies erzeugt eine robuste, gleichmäßige Beschichtung, die sich bei späterer Handhabung nicht ablöst oder abblättert.

Vorbereitung auf die Hochtemperatur-Zyklisierung

Dieser Prozess dient als obligatorische Vorbehandlung für die nächste Stufe der Elektrodenherstellung: die Hochtemperatur-Zyklisierung.

Wenn Restfeuchtigkeit oder Lösungsmittel in den Poren eingeschlossen bleiben, können sie unvorhersehbare endotherme Effekte oder strukturelle Schäden verursachen, wenn das Material später intensiver Hitze ausgesetzt wird.

Die Vakuumtrocknung stellt sicher, dass das "Fundament" stabil, trocken und rein ist, was reproduzierbare Ergebnisse bei der abschließenden elektrochemischen Prüfung ermöglicht.

Verständnis der Kompromisse

Das Gleichgewicht zwischen Temperatur und Druck

Während Vakuumöfen niedrigere Temperaturen ermöglichen, ist Geduld immer noch erforderlich.

Der Versuch, den Prozess durch Erhöhung der Temperatur (auch unter Vakuum) zu beschleunigen, birgt das Risiko, empfindliche organische Bindemittel oder funktionelle Oberflächengruppen zu beschädigen.

Umgekehrt kann ein zu niedriger Druck ohne ausreichende Temperaturkontrolle dazu führen, dass tief adsorbierte Lösungsmittel in den Mikroporen nicht entfernt werden, was später zu Nebenreaktionen führt.

Abhängigkeit von der Ausrüstung

Der Erfolg hängt stark von der Stabilität der Vakuumpumpe und der Dichtheit der Abdichtung ab.

Druckschwankungen können zu ungleichmäßigen Trocknungsraten über das Elektrodenblatt führen.

Dies kann zu Gradienten in der Beschichtungsdicke oder Haftqualität führen, was sich negativ auf die Leistung der Batterie oder des Sensors auswirkt.

Die richtige Wahl für Ihr Ziel

Um die Effektivität Ihrer Elektrodenherstellung zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Katalysatoraktivität liegt: Priorisieren Sie niedrigere Temperaturen (um 60 °C) und verlängern Sie die Trocknungszeit, um eine thermische Zersetzung von Oberflächengruppen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Haltbarkeit liegt: Stellen Sie sicher, dass das Vakuumniveau ausreicht, um alle tiefen Porenlösungsmittel zu entfernen, da dies eine bessere physikalische Haftung für den anschließenden Zyklisierungsschritt gewährleistet.

Letztendlich ist der Vakuumtrockenschrank nicht nur ein Trocknungswerkzeug, sondern eine Stabilisierungskammer, die die strukturelle Qualität Ihrer endgültigen Elektrode definiert.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung (bei ca. 60 °C) | Standard-Atmosphärentrocknung |

|---|---|---|

| Siedepunkt | Durch Druckreduzierung erheblich gesenkt | Benötigt höhere Hitze für die gleiche Verdampfungsrate |

| Oxidationsrisiko | Minimal aufgrund sauerstofffreier Umgebung | Hohes Risiko der Zersetzung der Oberflächenchemie |

| Lösungsmittelentfernung | Tiefe Entfernung aus mikroporösen Strukturen | Oberflächliche Entfernung; Risiko von eingeschlossener Feuchtigkeit |

| Haftungsqualität | Gleichmäßige physikalische Bindung & Stabilisierung | Potenzial für Abblättern oder ungleichmäßige Beschichtung |

| Materialintegrität | Erhält Katalysatoraktivität und Leitfähigkeit | Risiko thermischer Schäden an empfindlichen Bindemitteln |

Verbessern Sie Ihre Elektrodenleistung mit KINTEK

Präzision ist entscheidend bei der Verarbeitung von Kohlenstoffgewebe. KINTEK bietet Hochleistungs-Vakuumtrocknungssysteme, die entwickelt wurden, um eine stabile physikalische Haftung und chemische Reinheit für Ihre empfindlichen Substrate zu gewährleisten. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine vollständige Palette von Muffel-, Rohr-, Dreh- und Vakuumöfen, die alle vollständig anpassbar sind, um die strengen Anforderungen der Batterie- und Sensorforschung zu erfüllen.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Hochtemperatur-Laborlösungen Ihre Materialkonsistenz und experimentelle Reproduzierbarkeit verbessern können.

Visuelle Anleitung

Referenzen

- Yifan Gu, Yi Feng. A Novel Cyclized Polyacrylonitrile Binder Strategy for Efficient Oxygen Evolution Reaction Catalysts. DOI: 10.3390/polym17182477

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was sind die Vorteile eines Multimoden-Mikrowellenofens? Beschleunigung der Synthese von B-dotierten SiC-Nanodrähten für höhere Ausbeuten

- Was geschieht während der Erholungsphase des Glühprozesses? Spannungsabbau und Materialwiederherstellung freischalten

- Welche Rolle spielt ein autoklav aus Edelstahl mit Teflon-Auskleidung bei der hydrothermalen Synthese von PtLaOx@S-1-Katalysatoren?

- Was ist die Funktion von PVA-Bindemittel und Hochdruckverdichtung in SSBSN? Optimieren Sie die Vorbereitung Ihres Keramik-Grünkörpers

- Wie verbessern digitale Zwillinge und maschinelles Lernen die Wartung? Beherrschen Sie die Zuverlässigkeit und Effizienz von Hochtemperaturgeräten

- Wie erleichtert ein Heißlufttrockenschrank die superamphiphoben Eigenschaften von SAMS-Aerogelen? Wesentliche Temperaturkontrolle

- Was ist die Hauptfunktion der Zugabe von Bentonit und Zement als Bindemittel? Optimierung der Festigkeit von Eisenerz-Briketts

- Wie funktioniert eine Tieftemperatur-Verflüchtigungsanlage? Effiziente Elektrolytentfernung für das Batterie-Recycling