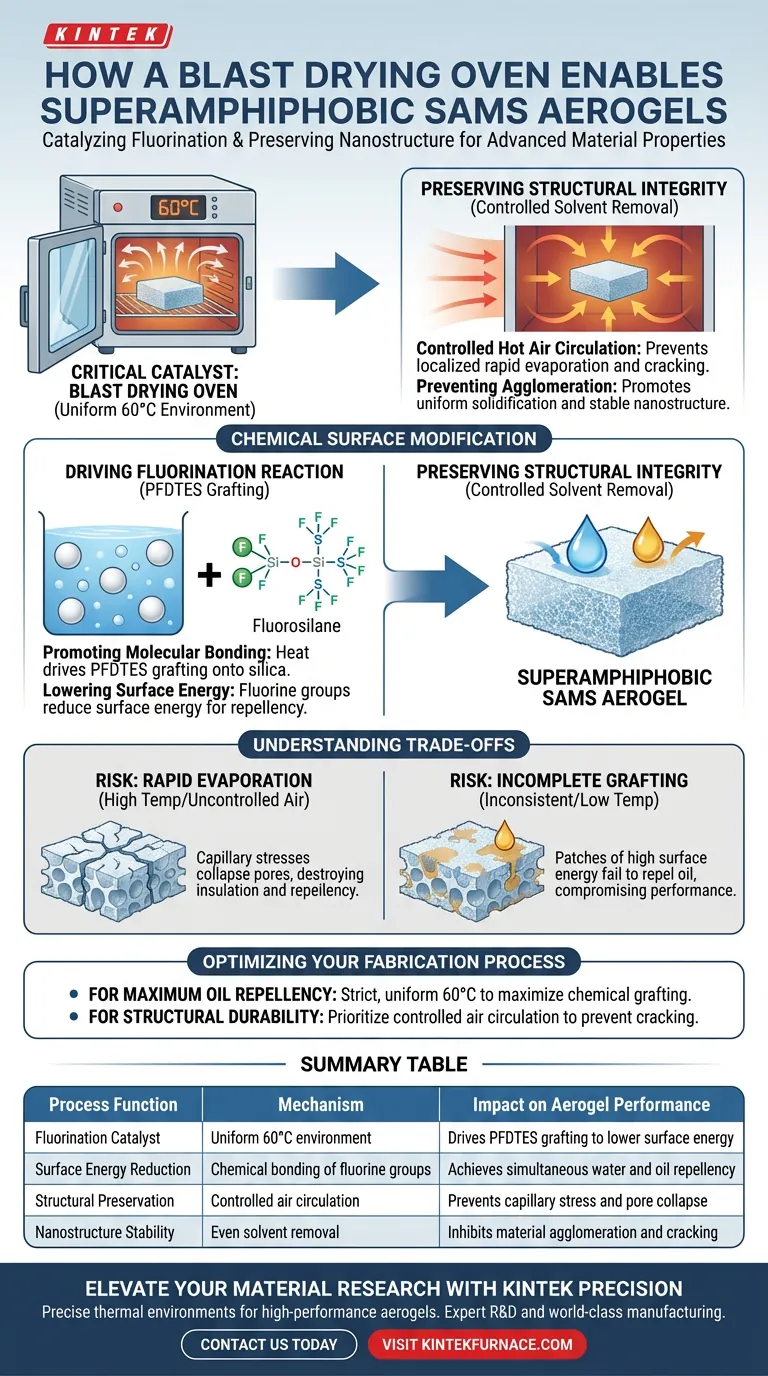

Der Heißlufttrockenschrank fungiert als entscheidender Katalysator für die chemische Oberflächenmodifikation. Er fördert die Superamphiphobie, indem er eine gleichmäßige Umgebung von 60 °C aufrechterhält, die die Pfropfung von Fluorsilan (PFDTES)-Molekülen auf Siliziumdioxid-Nanopartikel antreibt und so die Oberflächenenergie des Materials drastisch senkt.

Die Kernfunktion des Ofens besteht darin, eine stabile thermische Umgebung bereitzustellen, die sicherstellt, dass sich die Fluorierungsmittel chemisch gleichmäßig an die Aerogelstruktur binden und das Material in eines verwandeln, das sowohl Wasser als auch Öle mit geringer Oberflächenspannung aktiv abweist.

Antrieb der Fluorierungsreaktion

Förderung der molekularen Bindung

Die Hauptaufgabe des Heißlufttrockenschranks besteht darin, die chemische Reaktion zwischen dem Silikagel und der Modifikationslösung zu erleichtern.

Die Lösung besteht typischerweise aus PFDTES (1H,1H,2H,2H-Perfluordecyltriethoxysilan), Ammoniak und Ethanol. Die kontrollierte Wärme stellt sicher, dass sich die Fluorsilanmoleküle erfolgreich auf den Siliziumdioxid-Nanopartikeln pfropfen.

Senkung der Oberflächenenergie

Dieser Pfropfungsprozess verändert die Grundeigenschaften des Aerogels.

Durch die chemische Anbindung von Fluorogruppen an das Siliziumdioxid wird die Oberflächenenergie des Materials erheblich gesenkt. Diese niedrige Oberflächenenergie ist der Mechanismus, der die Benetzung sowohl durch Wasser (Hydrophobie) als auch durch Öle (Oleophobie) verhindert.

Erhaltung der strukturellen Integrität

Kontrollierte Lösungsmittelentfernung

Während sich die primäre Referenz auf die chemische Pfropfung konzentriert, ist der Heißlufttrocknungsmechanismus auch für die physikalische Stabilisierung unerlässlich.

Der Ofen verwendet eine kontrollierte Zirkulation heißer Luft, um restliche Lösungsmittel (wie Ethanol) und Feuchtigkeit langsam zu entfernen. Diese gleichmäßige Entfernung verhindert eine schnelle, lokale Verdampfung, die zu Rissen im Gel oder zu einer Zusammensetzungssegregation führen kann.

Verhinderung von Agglomeration

Gleichmäßiges Erhitzen ist entscheidend für die Aufrechterhaltung der Nanostruktur des Aerogels.

Durch das gleichmäßige Trocknen der Verbundniederschläge fördert der Ofen die Verfestigung von Nanostrukturen und verhindert gleichzeitig die Agglomeration von Materialien. Dies führt zu einer stabilen, lockeren Struktur anstelle einer dichten, kollabierten Masse.

Verständnis der Kompromisse

Das Risiko schneller Verdampfung

Wenn die Temperatur zu hoch ist oder die Luftzirkulation unkontrolliert ist, können Lösungsmittel zu schnell von der Geloberfläche verdampfen.

Dies kann zu Kapillardruckspannungen führen, die die empfindlichen Poren des Aerogels kollabieren lassen, die Isoliereigenschaften des Materials zerstören und die für die Superamphiphobie verfügbare Oberfläche verringern.

Unvollständige Pfropfung

Umgekehrt, wenn die Temperatur inkonsistent oder zu niedrig ist, kann die Pfropfungsreaktion unvollständig sein.

Dies führt zu einem Material mit "Flecken" hoher Oberflächenenergie. Diese Flecken weisen Öl nicht ab, was die superamphiphobe Leistung des Endprodukts beeinträchtigt.

Optimierung Ihres Herstellungsprozesses

Um SAMS-Aerogele von höchster Qualität zu gewährleisten, sollten Sie unter Berücksichtigung Ihrer spezifischen Bedürfnisse Folgendes beachten:

- Wenn Ihr Hauptaugenmerk auf maximaler Ölbeständigkeit liegt: Stellen Sie sicher, dass der Ofen eine strenge, gleichmäßige Temperatur von 60 °C aufrechterhält, um die chemische Pfropfung von PFDTES-Molekülen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Haltbarkeit liegt: Priorisieren Sie die Einstellungen für die kontrollierte Luftzirkulation, um Rissbildung und Agglomeration während der Lösungsmittelentfernungsphase zu verhindern.

Der Heißlufttrockenschrank ist nicht nur ein Trocknungswerkzeug; er ist ein chemischer Reaktor, der die endgültige Oberflächenenergie und strukturelle Lebensfähigkeit Ihres Aerogels bestimmt.

Zusammenfassungstabelle:

| Prozessfunktion | Mechanismus | Auswirkung auf die Aerogel-Leistung |

|---|---|---|

| Fluorierungskatalysator | Gleichmäßige 60°C-Umgebung | Treibt PFDTES-Pfropfung zur Senkung der Oberflächenenergie an |

| Reduzierung der Oberflächenenergie | Chemische Bindung von Fluorogruppen | Erreicht gleichzeitige Wasser- und Ölbeständigkeit |

| Strukturelle Erhaltung | Kontrollierte Luftzirkulation | Verhindert Kapillardruck und Pore kollaps |

| Nanostruktur-Stabilität | Gleichmäßige Lösungsmittelentfernung | Hemmt Materialagglomeration und Rissbildung |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Präzise thermische Umgebungen sind der Unterschied zwischen einer kollabierten Struktur und einem Hochleistungs-Superamphiphobie-Aerogel. Mit Unterstützung von F&E-Experten und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Heißlufttrockenschränke und Labor-Hochtemperatursysteme, die darauf ausgelegt sind, die strenge Gleichmäßigkeit aufrechtzuerhalten, die Ihre chemischen Pfropfungsprozesse erfordern.

Ob Sie fortschrittliche Aerogele oder spezialisierte CVD-Anwendungen entwickeln, unsere anpassbaren Muffel-, Rohr- und Vakuumöfen sind darauf ausgelegt, Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, Ihren Herstellungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Durable and High-Efficiency Air Filtration by Superamphiphobic Silica Composite Aerogel. DOI: 10.3390/colloids9030038

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist ein sofortiges Abschrecken nach der CTS-Behandlung von mesoporösem Kohlenstoff erforderlich? Bewahren Sie die atomare Struktur Ihres Materials

- Was ist der Hauptzweck des Glühens? Ein Leitfaden zur Steuerung von Materialeigenschaften

- Wie simulieren Vertikalreaktoren die Reduktion im Hochofen? Eisen effektiv aus Stahlabfällen gewinnen

- Warum müssen Katalysatoren einer Hochtemperaturvorbehandlung unterzogen werden? Sichern Sie präzise CO-Oxidationsdaten mit KINTEK

- Wie kann ich die Leistung meiner Vakuumpumpe verbessern? Optimieren Sie Ihr System für tieferes Vakuum & schnelleres Evakuieren

- Was ist der Zweck von Hochvakuum-Thermoverdampfungsbeschichtungsanlagen bei der Herstellung von SiQD-LEDs? Experten-Einblicke

- Wie funktioniert ein Rapid Thermal Processing (RTP)-System? Optimieren Sie noch heute die Leistung von Nanodraht-Bauteilen

- Warum ist isostatisches Pressen in Industriequalität für Zirkonoxid notwendig? Erzielung gleichmäßiger Dichte und struktureller Integrität