Rapid Thermal Processing (RTP) funktioniert als präziser abschließender Schritt, indem das fertige Bauteil genau 100 Sekunden lang einem Vakuumglühen bei 300 °C ausgesetzt wird. Dieser kontrollierte thermische Impuls dient der Finalisierung der elektrischen Integration des Bauteils, insbesondere der Verbindungspunkte zwischen den Metallelektroden und den Nanodrähten.

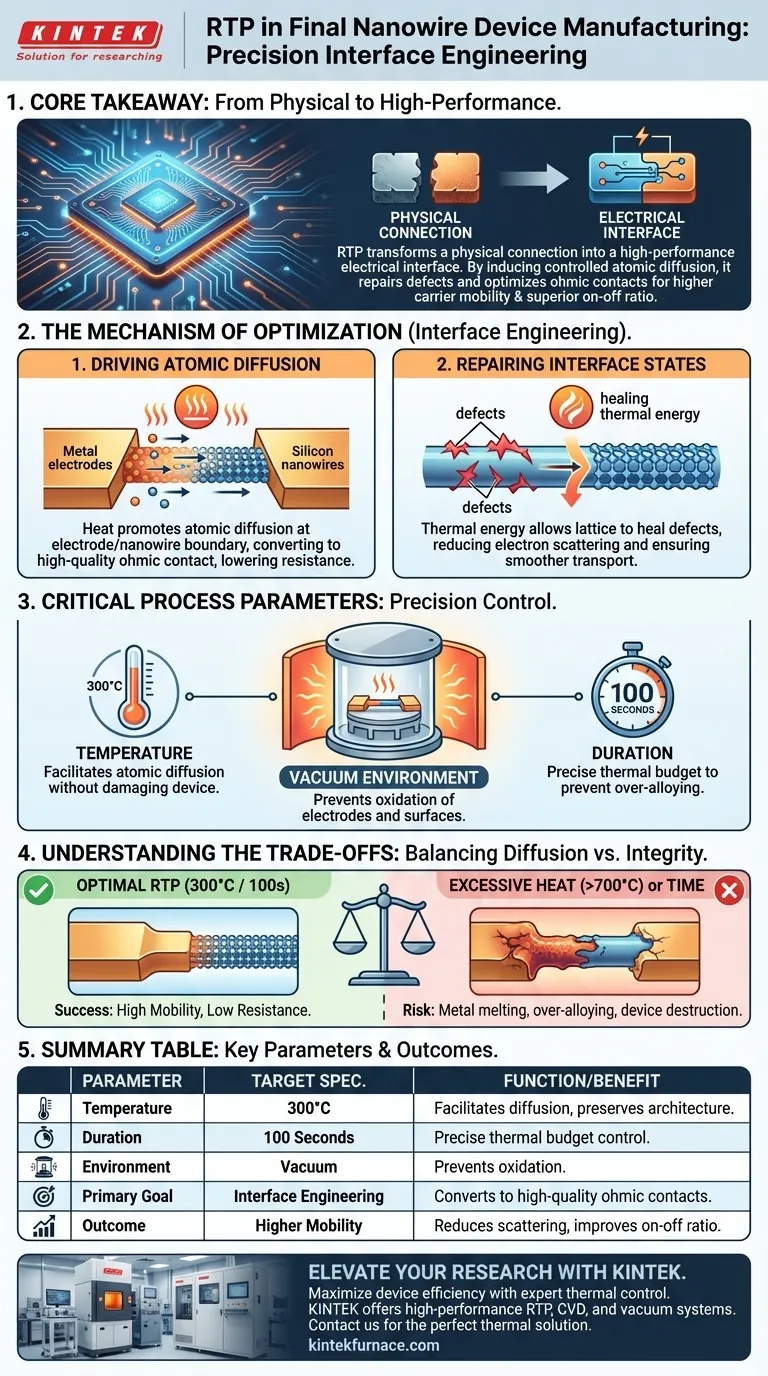

Kernbotschaft RTP wandelt eine physikalische Verbindung in eine Hochleistungs-Schnittstelle um. Durch induzierte kontrollierte Atomdiffusion werden Herstellungsfehler behoben und ohmsche Kontakte optimiert, was direkt zu höherer Ladungsträgermobilität und einem überlegenen Ein-Aus-Verhältnis für den Transistor führt.

Der Mechanismus der Optimierung

Das Hauptziel von RTP in den letzten Phasen ist nicht die Materialsynthese, sondern das Interface Engineering.

Förderung der Atomdiffusion

Der Prozess nutzt Wärme, um die Atomdiffusion an der Grenzfläche zwischen den Metallelektroden und den Silizium-Nanodrähten zu fördern.

Diese Diffusion senkt den Widerstand an der Verbindung und wandelt die Grenzfläche in einen hochwertigen ohmschen Kontakt um. Ohne diesen Schritt wäre die Barriere für den Elektronenfluss zu hoch, was die Leistung des Bauteils stark einschränken würde.

Reparatur von Grenzflächenzuständen

Herstellungsprozesse hinterlassen oft strukturelle Defekte oder "Grenzflächenzustände" auf der Oberfläche des Nanodrahts.

Der RTP-Zyklus wirkt als Heilungsmechanismus. Die thermische Energie ermöglicht es dem Gitter, sich zu stabilisieren und diese Zustände zu reparieren, wodurch die Elektronenstreuung reduziert und ein reibungsloserer Ladungsträgertransport gewährleistet wird.

Kritische Prozessparameter

Präzision ist das bestimmende Merkmal dieser Phase. Im Gegensatz zum Glühen in einem Ofen bietet RTP schnelle Aufheiz- und Abkühlraten, um das "thermische Budget" zu steuern.

Temperatur- und Zeitbeschränkungen

Das Standardprotokoll für die Endphase ist ein Glühen bei 300 °C für 100 Sekunden.

Dieses spezifische Fenster ist entscheidend; es liefert genügend Energie zur Verbesserung des Kontakts, ist aber kurz und kühl genug, um unerwünschte Diffusion oder Schäden an anderen Bauteilschichten zu verhindern.

Die Rolle der Vakuumumgebung

Die Durchführung dieses Glühens im Vakuum ist unerlässlich.

Eine Vakuumumgebung verhindert die Oxidation der Metallelektroden und der Nanodrahtoberfläche während des Erhitzens und stellt sicher, dass die Verbesserungen der Leitfähigkeit nicht durch die Bildung isolierender Oxidschichten zunichte gemacht werden.

Verständnis der Kompromisse

Obwohl RTP ein vielseitiges Werkzeug ist, das viel höhere Temperaturen erreichen kann, erfordert die korrekte Anwendung in der Endphase Zurückhaltung.

Risiken bei hohen Temperaturen

RTP-Systeme können Temperaturen von über 700 °C erreichen, die oft in früheren Phasen zur Kristallisation von Materialien wie MoS2 oder zur Dotierung verwendet werden.

Die Verwendung solch hoher Temperaturen bei einem fertigen Bauteil wäre jedoch katastrophal. Übermäßige Hitze in der Endphase könnte dazu führen, dass Metallelektroden schmelzen, vollständig in den Nanodraht diffundieren oder die empfindliche Bauteilarchitektur beschädigen.

Ausgleich zwischen Diffusion und Integrität

Der Erfolg des Prozesses beruht auf einem empfindlichen Gleichgewicht.

Unzureichende Zeit oder Temperatur führt zu schlechtem Kontaktwiderstand (Schottky-Barrieren). Umgekehrt birgt das Überschreiten des Limits von 300 °C / 100 s das Risiko einer Überlegierung des Metalls mit dem Halbleiter, was den Nanodraht physisch verbraucht und das Bauteil zerstört.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit von RTP in der Nanodraht-Bauteilfertigung zu maximieren, passen Sie Ihre Parameter an die spezifische Entwicklungsphase an.

- Wenn Ihr Hauptaugenmerk auf elektrischer Effizienz liegt: Stellen Sie sicher, dass das Glühen die vollen 300 °C erreicht, um eine ausreichende Atomdiffusion für niederohmige ohmsche Kontakte zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Bauteilzuverlässigkeit liegt: Halten Sie sich strikt an die Zeitgrenze von 100 Sekunden, um thermische Belastungen oder Überdiffusion zu verhindern, die die physikalische Struktur beeinträchtigen.

Zusammenfassung: Die RTP-Phase ist die Brücke zwischen einer gefertigten Struktur und einem funktionsfähigen elektronischen Bauteil, die präzise thermische Kontrolle nutzt, um das volle Potenzial der Ladungsträgermobilität zu erschließen.

Zusammenfassungstabelle:

| Prozessparameter | Zielspezifikation | Funktion/Nutzen |

|---|---|---|

| Temperatur | 300°C | Ermöglicht Atomdiffusion, ohne die Bauteilarchitektur zu beschädigen |

| Dauer | 100 Sekunden | Präzise Steuerung des thermischen Budgets zur Vermeidung von Überlegierung |

| Umgebung | Vakuum | Verhindert Oxidation von Elektroden und Nanodrahtoberflächen |

| Hauptziel | Interface Engineering | Wandelt Verbindungen in hochwertige ohmsche Kontakte um |

| Ergebnis | Höhere Mobilität | Reduziert Elektronenstreuung und verbessert Ein-Aus-Verhältnisse |

Verbessern Sie Ihre Nanodraht-Forschung mit KINTEK

Maximieren Sie die Effizienz Ihrer Bauteile durch präzise thermische Kontrolle. Mit Experten-F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-RTP-, CVD- und Vakuumsysteme, die für die anspruchsvollsten Laboranforderungen entwickelt wurden. Ob Sie ohmsche Kontakte optimieren oder neue Materialgrenzen erforschen, unsere anpassbaren Hochtemperaturöfen bieten die Zuverlässigkeit, die Sie benötigen.

Bereit, Ihren Fertigungsprozess zu verfeinern? Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Warum werden beim Induktionserwärmen hohe Frequenzen verwendet? Für präzise, schnelle Oberflächenerwärmung

- Warum müssen Katalysatoren einer Hochtemperaturvorbehandlung unterzogen werden? Sichern Sie präzise CO-Oxidationsdaten mit KINTEK

- Warum werden verschiedene Kühlmethoden für die Leistung von GFK nach einem Brand verglichen? Bewertung von thermischem Schock und Sicherheitsrisiken

- Was sind die technischen Vorteile der Verwendung eines industriellen Mikrowellen-unterstützten Hydrothermalsynthesesystems? Beherrschung der CeO2-Morphologie

- Was sind die Vorteile der Verwendung elektrischer Aktuatoren in dieser Lösung? Präzision, Sicherheit und Effizienz in der Automatisierung erreichen

- Was sind die Vorteile der Zinnflussmethode? Erzielung von hochwertigem Eu5.08-xSrxAl3Sb6 Einkristallwachstum

- Was sind die Vorteile der Verwendung eines Festbett-Strömungsreaktors? Präzisionswerkzeuge für die katalytische Aktivität bei der Ammoniakzersetzung

- Warum ist ein industrieller Elektroofen mit präziser Kühlregelung für die Anreicherung von Blei-Bismut-Legierungen notwendig?