Kurz gesagt, hohe Frequenzen werden beim Induktionserwärmen verwendet, um eine immense Heizleistung auf die Oberfläche eines Metallteils zu konzentrieren. Dies wird durch ein physikalisches Prinzip erreicht, das als „Skineffekt“ bekannt ist, bei dem höhere Frequenzen gezwungen werden, in einer dünneren Schicht zu fließen. Diese Konzentration führt zu einer extrem schnellen, effizienten und präzisen Erwärmung, die ideal für Anwendungen wie Oberflächenhärten und Löten ist.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Frequenz die Heiztiefe direkt steuert. Hohe Frequenz bedeutet flache, intensive Oberflächenwärme, während niedrige Frequenz tiefere, langsamere, durchgehende Wärme bedeutet. Die Wahl ist nicht, ob das eine universell „besser“ ist, sondern die Auswahl des richtigen Werkzeugs für ein spezifisches metallurgisches Ziel.

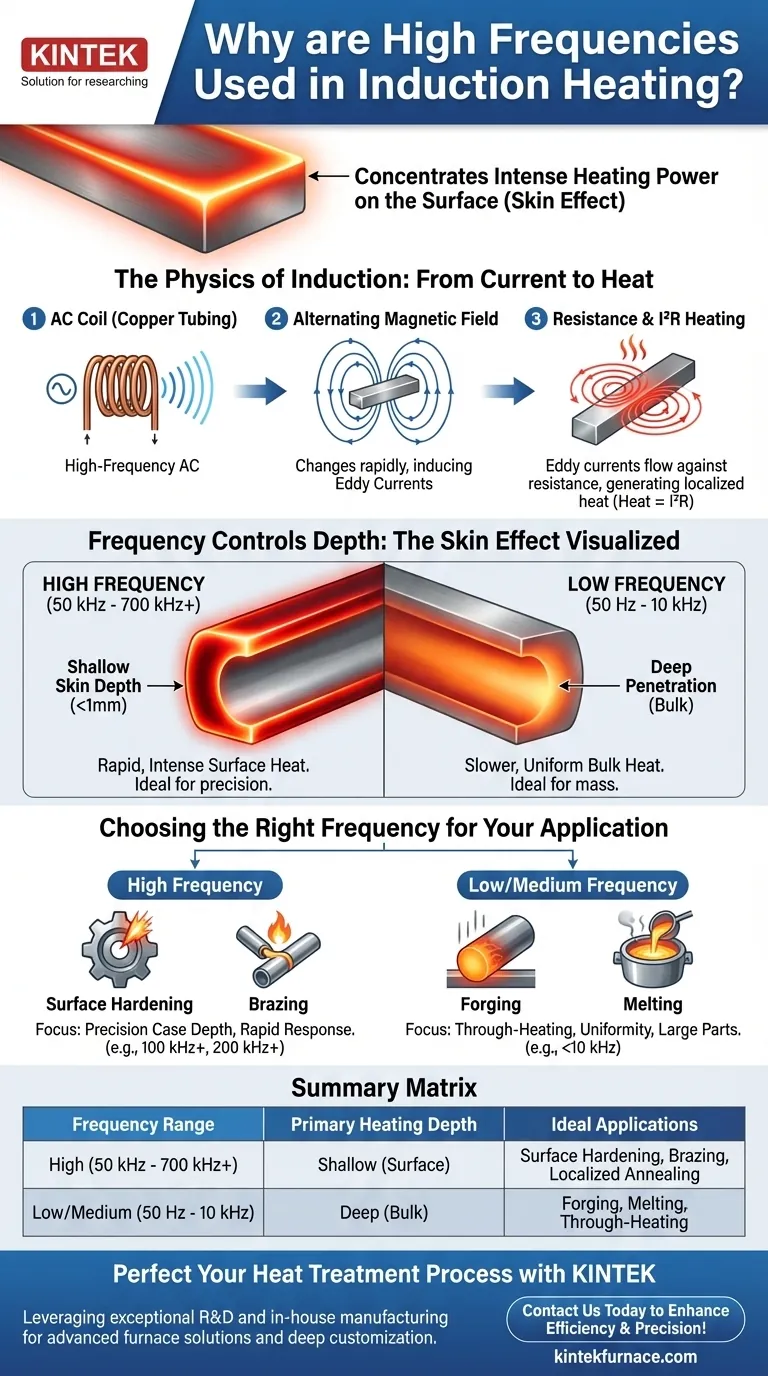

Die Physik der Induktion: Vom Strom zur Wärme

Um die Rolle der Frequenz zu verstehen, müssen wir zunächst die grundlegende Funktionsweise der Induktionserwärmung betrachten. Es ist ein berührungsloser Prozess, der ein Metallstück zu seinem eigenen Heizelement macht.

Das wechselnde Magnetfeld

Der Prozess beginnt mit einer Induktionsspule, die typischerweise aus Kupferrohren besteht. Durch diese Spule wird ein hochfrequenter Wechselstrom (AC) geleitet.

Dieser Wechselstrom erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum um und in der Spule. Das Werkstück wird in dieses Feld gelegt, ohne die Spule selbst zu berühren.

Induzieren von Wirbelströmen

Nach Faradays Gesetz der Induktion induziert dieses sich ändernde Magnetfeld kleine, kreisförmige elektrische Ströme innerhalb des leitfähigen Werkstücks. Diese werden als Wirbelströme bezeichnet.

Widerstand und I²R-Erwärmung

Diese Wirbelströme fließen nicht einfach frei; sie fließen gegen den inhärenten elektrischen Widerstand des Metalls. Dieser Widerstand erzeugt intensive, lokalisierte Wärme gemäß dem Joule'schen Heizprinzip (Wärme = I²R).

Es ist der Widerstand gegen den Fluss dieser induzierten Wirbelströme, der das Teil tatsächlich erwärmt.

Warum die Frequenz der kritische Steuerparameter ist

Während die oben genannten Prinzipien konstant sind, ist die Frequenz des Wechselstroms die primäre Variable, die ein Ingenieur einstellen kann. Dieser einzelne Parameter verändert grundlegend das Verhalten und das Ergebnis des Prozesses.

Einführung des Skineffekts

Wechselströme fließen nicht gleichmäßig durch einen Leiter. Sie neigen dazu, sich auf der äußeren Oberfläche oder „Haut“ des Materials zu konzentrieren. Dieses Phänomen wird als Skineffekt bezeichnet.

Die Stärke dieses Effekts ist direkt proportional zur Frequenz des Stroms.

Der Zusammenhang zwischen Frequenz und Tiefe

Wenn die Frequenz des Wechselstroms zunimmt, nimmt die Tiefe, in die die Wirbelströme eindringen können, ab.

Diese effektive Tiefe wird als Eindringtiefe oder Skintiefe bezeichnet. Bei vielen Hochfrequenz-Induktionsanwendungen (über 100 kHz) kann diese Tiefe weniger als einen Millimeter betragen.

Stromdichte und Heizeffizienz

Der Skineffekt zwingt den induzierten Strom in einen sehr kleinen Querschnittsbereich. Dies erhöht die Stromdichte an der Oberfläche dramatisch.

Da die Heizleistung proportional zum Quadrat des Stroms (I²R) ist, führt diese massive Erhöhung der Stromdichte zu einer extrem schnellen und effizienten Erwärmung, jedoch nur in dieser dünnen Oberflächenschicht.

Die Kompromisse verstehen

Die Entscheidung, eine hohe oder niedrige Frequenz zu verwenden, ist ein kritischer technischer Kompromiss, der ausschließlich auf dem gewünschten Ergebnis basiert. Es gibt keine einzige „beste“ Frequenz.

Der Fall für hohe Frequenz (50 kHz - 700 kHz+)

Hohe Frequenzen sind die Standardwahl für Anwendungen, die eine präzise Oberflächenerwärmung erfordern. Die geringe Eindringtiefe stellt sicher, dass nur die äußere Schicht des Teils heiß wird, wodurch der Kern kühl bleibt und seine ursprünglichen Eigenschaften behält.

Dies ist ideal zum Oberflächenhärten von Zahnrädern, zum Löten kleiner Verbindungen und zum Glühen bestimmter Bereiche, ohne den Rest der Komponente zu beeinflussen.

Der Fall für niedrige und mittlere Frequenz (50 Hz - 10 kHz)

Wenn das Ziel darin besteht, die gesamte Masse eines Teils zu erwärmen, ist eine niedrigere Frequenz erforderlich. Niederfrequente Magnetfelder dringen viel tiefer in das Metall ein.

Dies ermöglicht es den Wirbelströmen, durch ein größeres Volumen zu fließen, wodurch eine langsamere, gleichmäßigere Wärme erzeugt wird. Diese Methode, bekannt als Durcherwärmung, ist unerlässlich für Anwendungen wie das Schmieden großer Knüppel oder das Schmelzen von Metallen in einem Tiegel.

Der Ausrüstungs- und Kostenfaktor

Im Allgemeinen erfordert die Erzeugung höherer Frequenzen komplexere und teurere Stromversorgungen. Die Wahl der Frequenz beeinflusst auch das Design der Induktionsspule selbst, was eine weitere praktische Überlegung darstellt.

Die richtige Frequenz für Ihre Anwendung wählen

Die Wahl der richtigen Frequenz ist keine willkürliche Entscheidung; sie ist die kritischste Entscheidung bei der Gestaltung eines effektiven Induktionserwärmungsprozesses.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhärten oder präziser Einhärtungstiefe liegt: Verwenden Sie eine hohe Frequenz (100 kHz+), um eine flache, konzentrierte Heizzone zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem Durcherwärmen eines großen Teils zum Schmieden liegt: Verwenden Sie eine niedrige Frequenz (unter 10 kHz), um sicherzustellen, dass die Wärme tief in den Kern eindringt und für Gleichmäßigkeit sorgt.

- Wenn Ihr Hauptaugenmerk auf dem Erwärmen kleiner Teile oder dünnwandiger Rohre liegt: Verwenden Sie eine sehr hohe Frequenz (200 kHz+) für eine schnelle Reaktion, die das Teil schnell erwärmt, ohne es zu überhitzen.

Letztendlich ist die Frequenz das primäre Werkzeug, das ein Ingenieur verwendet, um den Induktionserwärmungsprozess an das spezifische Material und das gewünschte Ergebnis anzupassen.

Zusammenfassungstabelle:

| Frequenzbereich | Primäre Heiztiefe | Ideale Anwendungen |

|---|---|---|

| Hoch (50 kHz - 700 kHz+) | Flach (Oberfläche) | Oberflächenhärten, Löten, Lokales Glühen |

| Niedrig/Mittel (50 Hz - 10 kHz) | Tief (Masse) | Schmieden, Schmelzen, Durcherwärmung |

Müssen Sie Ihren Wärmebehandlungsprozess perfektionieren?

Durch die Nutzung außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Ob Sie präzises Oberflächenhärten oder gleichmäßige Durcherwärmung benötigen, unsere Experten können Ihnen helfen, die richtige Ausrüstung für Ihre spezifischen metallurgischen Ziele auszuwählen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Präzision Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind spezifische Anwendungen von Vakuum-Heißpressöfen? Fortschrittliche Materialherstellung freischalten