Die Verbesserung der Leistung Ihrer Vakuumpumpe umfasst mehr als nur die Pumpe selbst; sie erfordert einen systemischen Ansatz. Bei flüssigkeitsgedichteten Pumpen, wie einer Wasserring-Vakuumpumpe, besteht der direkteste Weg zu einem tieferen Vakuum darin, die Temperatur der Arbeitsflüssigkeit zu senken. Kälteres Wasser hat einen niedrigeren Dampfdruck, was direkt das erreichbare Endvakuum Ihrer Pumpe bestimmt.

Die Leistung einer Vakuumpumpe wird nicht nur durch ihre Spezifikationen definiert, sondern ist ein direktes Ergebnis der Integrität des gesamten Systems. Das erreichbare Endvakuum wird oft durch physikalische Einschränkungen wie Flüssigkeitstemperatur und Systemleckagen begrenzt, nicht nur durch die mechanische Fähigkeit der Pumpe.

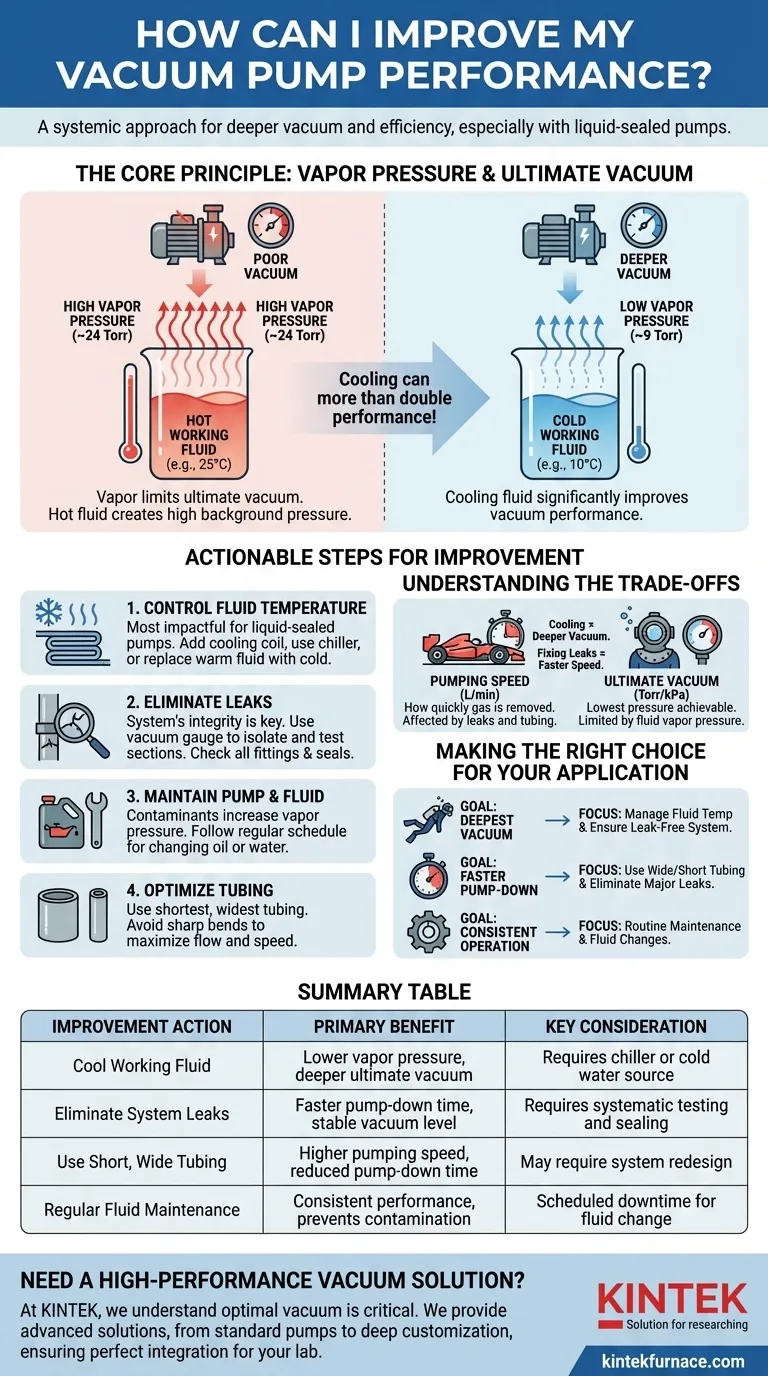

Das Kernprinzip: Dampfdruck und Endvakuum

Um die Leistung wirklich zu verbessern, müssen Sie zunächst die grundlegende Begrenzung jedes Vakuumsystems verstehen, das eine Flüssigkeitsdichtung wie Wasser oder Öl verwendet.

Warum die Temperatur der limitierende Faktor ist

Das tiefste Vakuum, das eine flüssigkeitsgedichtete Pumpe erzeugen kann, wird durch den Dampfdruck dieser Flüssigkeit begrenzt. Die Pumpe kann den Dampf, den ihre eigene Dichtungsflüssigkeit ständig in den Vakuumraum abgibt, nicht entfernen.

Der Dampfdruck einer Flüssigkeit ist ein Maß für ihre Verdampfungsneigung. Dieser Druck hängt stark von der Temperatur ab.

Die Physik des Dampfdrucks

Wenn Sie die Temperatur einer Flüssigkeit erhöhen, gewinnen ihre Moleküle Energie. Mehr Moleküle haben genügend Energie, um von der Oberfläche der Flüssigkeit zu entweichen und zu einem Gas (oder Dampf) zu werden.

Dieser Dampf übt seinen eigenen Druck aus. Eine Pumpe, die versucht, ein Vakuum zu erzeugen, muss gegen diesen selbst erzeugten Druck arbeiten. Heißeres Wasser erzeugt einen höheren Hintergrunddruck, was zu einem schlechteren (höheren Druck) Vakuum führt.

Die praktischen Auswirkungen auf die Leistung

Bei einer typischen Wasserstrahl- oder Wasserringpumpe hat warmes Leitungswasser (25°C / 77°F) einen Dampfdruck von etwa 24 Torr. Das bedeutet, dass die Pumpe, egal wie leistungsstark sie ist, kein Vakuum erzeugen kann, das tiefer als 24 Torr ist.

Wenn Sie jedoch dasselbe Wasser auf 10°C (50°F) abkühlen, sinkt sein Dampfdruck auf etwa 9 Torr. Allein durch die Kühlung des Wassers können Sie die Vakuumleistung Ihrer Pumpe mehr als verdoppeln, ohne andere Änderungen vorzunehmen. Die Spezifikationen Ihrer Pumpe, wie z. B. ein Endvakuum von 2 kPa (~15 Torr), werden typischerweise unter idealen Bedingungen mit Kühlwasser gemessen.

Umsetzbare Schritte zur Leistungsverbesserung

Sie können den Durchsatz Ihrer Vakuumpumpe systematisch verbessern, indem Sie einige kritische Bereiche angehen.

1. Kontrollieren Sie die Temperatur Ihrer Arbeitsflüssigkeit

Dies ist der wirkungsvollste Schritt für eine flüssigkeitsgedichtete Pumpe.

Wenn Ihre Pumpe über einen Reservoir verfügt, wie in den Referenzspezifikationen beschrieben, stellen Sie sicher, dass das Wasser kühl bleibt. Bei langen Laufzeiten erwärmt sich dieses Wasser durch die Energie des Pumpvorgangs. Erwägen Sie, eine Kühlschlange in das Reservoir einzubauen oder das warme Wasser regelmäßig durch frisches, kaltes Wasser zu ersetzen.

2. Suchen und beseitigen Sie Leckagen

Ein Vakuumsystem ist nur so gut wie seine schwächste Dichtung. Schon eine mikroskopisch kleine Leckage kann die Kapazität der Pumpe überfordern und verhindern, dass sie ihr Endvakuum erreicht.

Isolieren Sie Abschnitte Ihrer Vakuumaufstellung und überwachen Sie den Druckanstieg über die Zeit mit einem Vakuummanometer. Ein schneller Anstieg deutet auf eine erhebliche Leckage in diesem Abschnitt hin. Achten Sie auf Zischgeräusche und überprüfen Sie jede Verbindung, jeden Schlauch und jede Dichtung.

3. Warten Sie die Pumpe und die Flüssigkeit

Die Arbeitsflüssigkeit kann mit Lösungsmitteln oder anderen Materialien aus dem Prozess verunreinigt werden. Verunreinigungen können den Gesamtdampfdruck der Flüssigkeit erhöhen und die Leistung beeinträchtigen.

Halten Sie einen regelmäßigen Zeitplan für den Wechsel des Pumpenwassers oder -öls ein. Dies stellt sicher, dass die Eigenschaften der Flüssigkeit konsistent und vorhersehbar bleiben.

4. Optimieren Sie Ihre Schläuche und Anschlüsse

Der Weg von der Pumpe zu Ihrer Kammer ist wichtig. Gasmoleküle müssen diesen Weg passieren, um entfernt zu werden.

Verwenden Sie für Ihre Anwendung die kürzestmöglichen und breitesten Schläuche. Vermeiden Sie scharfe Biegungen und unnötige Fittings, da jedes Element den Durchfluss behindert und die Evakuierzeit verlangsamt.

Die Kompromisse verstehen

Die Verbesserung der Leistung erfordert oft ein Gleichgewicht zwischen konkurrierenden Faktoren.

Pumpgeschwindigkeit vs. Endvakuum

Dies sind zwei unterschiedliche Leistungsmetriken. Die Pumpgeschwindigkeit (z. B. L/min) misst, wie schnell eine Pumpe Gas aus einer Kammer entfernen kann. Das Endvakuum (z. B. kPa oder Torr) ist der niedrigstmögliche Druck, den die Pumpe erreichen kann.

Eine Pumpe kann eine sehr hohe Geschwindigkeit, aber ein schlechtes Endvakuum haben, oder umgekehrt. Die Behebung einer großen Leckage ändert möglicherweise nicht Ihr Endvakuum, verbessert aber drastisch Ihre Evakuierzeit. Die Kühlung des Wassers verbessert hauptsächlich das Endvakuum.

Die Grenzen der Pumpentechnologie

Eine Wasserring-Vakuumpumpe ist eine „Vorvakuum“-Pumpe. Ihr Endvakuum wird physikalisch durch den Dampfdruck von Wasser begrenzt, typischerweise im Bereich von 15–30 Torr.

Wenn Ihre Anwendung ein tieferes Vakuum erfordert (z. B. unter 1 Torr), benötigen Sie eine andere Pumpentechnologie, wie eine Drehschieber-Ölpumpe, die oft in Reihe mit einer Hochvakuumpumpe wie einer Diffusions- oder Turbomolekularpumpe verwendet wird.

Die Kosten der Kühlung

Obwohl die Kühlung der Arbeitsflüssigkeit sehr effektiv ist, führt sie zu Komplexität und Kosten. Die Implementierung eines Laborkühlers oder sogar eines einfachen Eisbades erfordert Ressourcen, Energie und Platz. Sie müssen den Leistungszuwachs gegen diese Betriebskosten abwägen.

Die richtige Wahl für Ihre Anwendung treffen

Passen Sie Ihre Verbesserungsstrategie an Ihr spezifisches Ziel an.

- Wenn Ihr Hauptaugenmerk darauf liegt, das tiefstmögliche Vakuum zu erreichen: Ihre oberste Priorität ist die Kontrolle der Temperatur der Arbeitsflüssigkeit der Pumpe und die Gewährleistung eines absolut leckfreien Systems.

- Wenn Ihr Hauptaugenmerk auf schnelleren Evakuierzeiten liegt: Konzentrieren Sie sich auf die Verwendung von breiten, kurzen Schläuchen und die Überprüfung auf größere Leckagen, die die volumetrische Kapazität der Pumpe überfordern.

- Wenn Ihr Hauptaugenmerk auf einem konsistenten, zuverlässigen Betrieb liegt: Etablieren Sie einen regelmäßigen Wartungsplan für den Wechsel der Arbeitsflüssigkeit und die Überprüfung aller Dichtungen und Verbindungen.

Indem Sie Ihr gesamtes Vakuumsystem systematisch angehen, können Sie sicherstellen, dass Ihre Pumpe mit ihrem maximalen Potenzial arbeitet.

Zusammenfassungstabelle:

| Verbesserungsmaßnahme | Hauptvorteil | Wichtige Überlegung |

|---|---|---|

| Arbeitsflüssigkeit kühlen | Niedrigerer Dampfdruck, tieferes Endvakuum | Erfordert Kühler oder Kaltwasserquelle |

| Systemleckagen beseitigen | Schnellere Evakuierzeit, stabiler Vakuumwert | Erfordert systematische Prüfung und Abdichtung |

| Kurze, breite Schläuche verwenden | Höhere Pumpgeschwindigkeit, reduzierte Evakuierzeit | Kann eine Systemneugestaltung erfordern |

| Regelmäßige Flüssigkeitswartung | Konsistente Leistung, verhindert Kontamination | Geplante Ausfallzeiten für Flüssigkeitswechsel |

Benötigen Sie eine Hochleistungs-Vakuumlösung, die auf Ihre einzigartigen Anforderungen zugeschnitten ist?

Bei KINTEK wissen wir, dass die Erzielung optimaler Vakuumleistung für den Erfolg Ihres Labors von entscheidender Bedeutung ist. Unsere Expertise geht über Standardpumpen hinaus und umfasst das gesamte Vakuumsystem.

KINTEK nutzt herausragende F&E- und interne Fertigungskapazitäten, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen und ergänzende Vakuumsysteme anzubieten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen und sicherzustellen, dass Ihr Vakuumsystem perfekt für maximale Effizienz und Leistung integriert ist.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie wir Ihnen bei der Entwicklung eines Vakuumsystems helfen können, das überlegene Leistung, Zuverlässigkeit und Tiefe für Ihre spezifische Anwendung bietet.

Visuelle Anleitung

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

Andere fragen auch

- Warum ist ein Hochvakuum-System entscheidend für das Verschließen des Quarzkolbens bei der Herstellung von Fe3GeTe2-Einkristallen?

- Wie trägt ein Vakuumpumpsystem zur Herstellung hochwertiger Silizidstrukturen bei? Sicherstellung der Materialreinheit

- Was ist die Hauptfunktion des Vakuumpumpensystems im Magnesiumpulververdampfungsprozess? Hohe Reinheit & Effizienz gewährleisten

- Welche Materialien werden für Heizelemente in Vakuumöfen verwendet? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Welche technischen Hauptanforderungen gelten für Vakuumpumpen in Vakuum-Sinteröfen? Materialreinheit und Effizienz gewährleisten