Im Kern ist Glühen ein kontrollierter Wärmebehandlungsprozess, der verwendet wird, um ein Material, typischerweise ein Metall, weicher, duktiler und leichter bearbeitbar zu machen. Dies wird erreicht, indem die innere Mikrostruktur des Materials grundlegend verändert wird, wodurch Spannungen abgebaut werden, die während Herstellungsprozessen wie Biegen, Walzen oder Ziehen entstanden sind.

Der zentrale Zweck des Glühens besteht nicht nur darin, ein Material zu erweichen, sondern seine innere kristalline Struktur "zurückzusetzen". Es kehrt die durch physikalische Manipulation (Kaltverfestigung) verursachte Härtung und Sprödigkeit um und stellt die Bearbeitbarkeit und Gleichmäßigkeit des Materials wieder her.

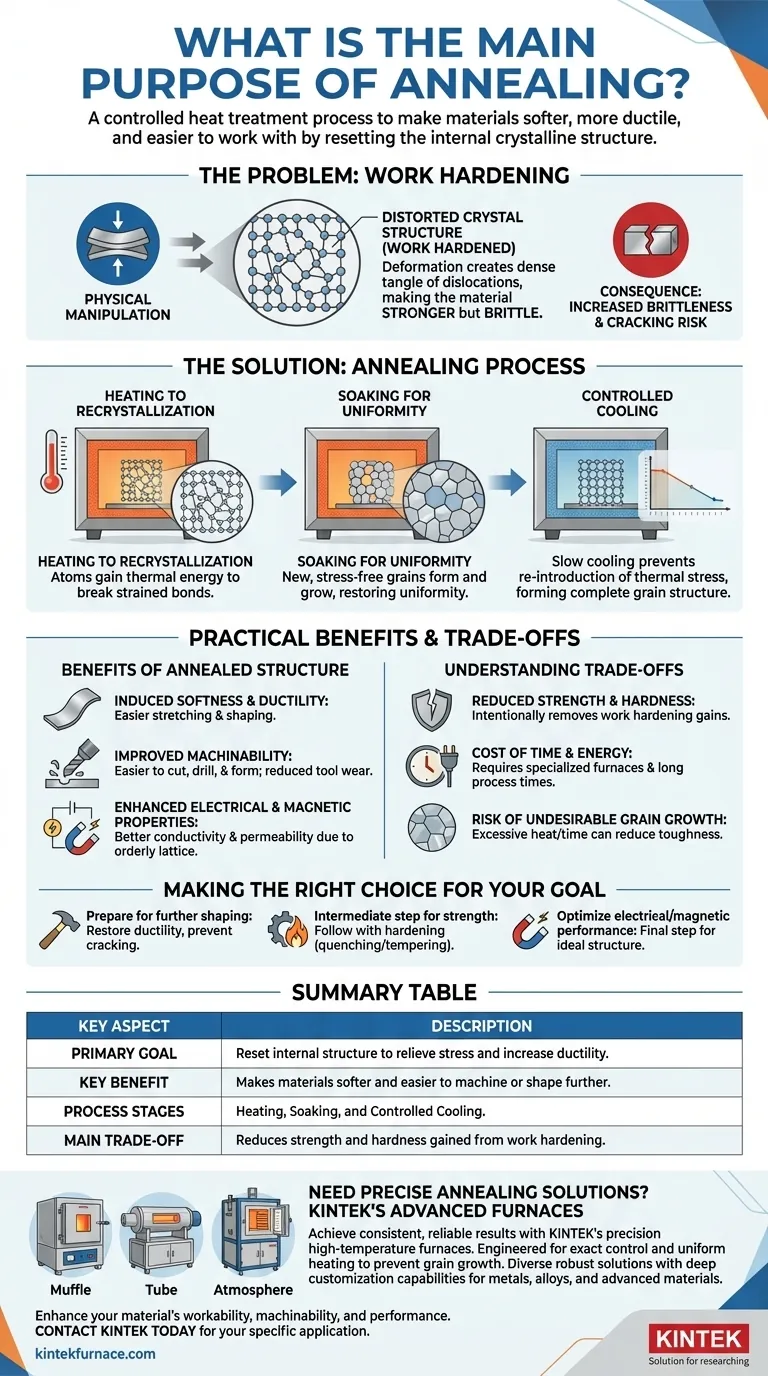

Das Problem: Warum Materialien geglüht werden müssen

Bevor man die Lösung versteht, ist es entscheidend, das Problem zu verstehen, das sie löst: die Kaltverfestigung.

Die Auswirkung der Kaltverfestigung

Wenn Sie ein Stück Metall bei Raumtemperatur biegen, dehnen oder hämmern, verformen Sie physikalisch seine innere Kristallstruktur. Dieser Prozess wird Kaltverfestigung oder Verfestigung genannt.

Diese Verformungen erzeugen ein dichtes Gewirr von Versetzungen innerhalb des Atomgitters des Materials. Dies macht das Material stärker und härter, aber auch deutlich spröder und weniger duktil.

Die Folgen der Sprödigkeit

Ein kaltverfestigtes Material hat den größten Teil seiner Fähigkeit verloren, weiter geformt zu werden. Der Versuch, es erneut zu biegen oder zu formen, führt wahrscheinlich dazu, dass es reißt oder bricht, anstatt sich gleichmäßig zu verformen. Diese innere Spannung ist das Hauptproblem, das das Glühen beseitigen soll.

Die Lösung: Wie Glühen funktioniert

Glühen ist ein präziser, dreistufiger Prozess, der der inneren Struktur des Materials die Energie und Zeit gibt, die sie zur Reparatur benötigt.

Stufe 1: Erwärmen bis zur Rekristallisation

Zuerst wird das Material auf eine bestimmte Temperatur, seine Rekristallisationstemperatur, erhitzt. An diesem Punkt haben die Atome genügend thermische Energie, um ihre verspannten Bindungen zu lösen und sich in neue Positionen zu bewegen.

Stufe 2: Halten zur Gleichmäßigkeit

Das Material wird dann für eine festgelegte Zeit bei dieser erhöhten Temperatur gehalten, eine Phase, die als Haltezeit bezeichnet wird. Während dieser Zeit beginnen sich neue, spannungsfreie Kristallkörner zu bilden und zu wachsen, die allmählich die durch Kaltverfestigung entstandenen verformten, verspannten Körner ersetzen.

Stufe 3: Kontrolliertes Abkühlen

Schließlich wird das Material sehr langsam und kontrolliert abgekühlt. Dieses langsame Abkühlen ist entscheidend, da es der neuen, geordneten Kornstruktur ermöglicht, sich vollständig zu bilden, ohne thermische Spannungen wieder einzuführen. Schnelles Abkühlen (Abschrecken) hätte den gegenteiligen Effekt, indem es Spannungen einschließt und das Metall härtet.

Die praktischen Vorteile einer geglühten Struktur

Dieses "Zurücksetzen" der inneren Kornstruktur führt zu mehreren sehr wünschenswerten Änderungen der Materialeigenschaften.

Führt zu Weichheit und Duktilität

Die neuen, gleichmäßigen und spannungsfreien Körner können viel leichter aneinander vorbeigleiten. Dies führt direkt zu einer Abnahme der Härte und einer signifikanten Zunahme der Duktilität, d.h. der Fähigkeit, ohne Bruch gedehnt oder geformt zu werden.

Verbessert die Bearbeitbarkeit

Ein weicheres, weniger sprödes Material lässt sich viel leichter schneiden, bohren und formen. Glühen verbessert die Bearbeitbarkeit, was zu geringerem Werkzeugverschleiß, besseren Oberflächengüten und geringerem Energieverbrauch während der Fertigung führt.

Verbessert elektrische und magnetische Eigenschaften

Die internen Defekte und Spannungen aus der Kaltverfestigung behindern den Elektronenfluss und die Ausrichtung magnetischer Domänen. Durch die Schaffung eines perfekteren und geordneteren Kristallgitters kann Glühen die elektrische Leitfähigkeit und die magnetische Permeabilität erheblich verbessern.

Die Kompromisse verstehen

Obwohl Glühen ein mächtiges Verfahren ist, ist es eine bewusste Entscheidung mit klaren Konsequenzen, die verstanden werden müssen.

Reduzierte Festigkeit und Härte

Der primäre Kompromiss ist einfach: Glühen macht ein Material weicher. Der Prozess entfernt absichtlich die durch Kaltverfestigung gewonnene Härte und Festigkeit. Wenn das Endprodukt eine hohe Festigkeit erfordert, ist Glühen oft ein Zwischenschritt, nicht der letzte.

Die Kosten für Zeit und Energie

Glühen erfordert spezielle Öfen, die eine präzise Temperaturregelung ermöglichen. Der Prozess, insbesondere die langsame Abkühlphase, kann viele Stunden dauern und erfordert erheblichen Zeit- und Energieaufwand, was die Gesamtkosten der Produktion erhöht.

Risiko unerwünschten Kornwachstums

Wenn die Glühtemperatur zu hoch oder die Haltezeit zu lang ist, können die neuen Kristallkörner übermäßig groß werden. In einigen Anwendungen können übermäßig große Körner die Zähigkeit oder andere gewünschte mechanische Eigenschaften eines Materials verringern.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Anwendung des Glühens hängt vollständig davon ab, was Sie mit dem Material erreichen möchten.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Material für die weitere Formgebung vorzubereiten: Glühen ist unerlässlich, um Kaltverfestigung abzubauen, die Duktilität wiederherzustellen und Rissbildung bei nachfolgenden Umformvorgängen zu verhindern.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Festigkeit eines fertigen Teils zu maximieren: Glühen ist wahrscheinlich ein Zwischenschritt, um die Fertigung zu ermöglichen, dem ein abschließender Härtungsprozess wie Abschrecken und Anlassen folgt.

- Wenn Ihr Hauptaugenmerk darauf liegt, die elektrische oder magnetische Leistung zu optimieren: Glühen ist ein entscheidender letzter Schritt, um die ideale, spannungsfreie innere Struktur zu schaffen, die für maximale Leitfähigkeit oder Permeabilität erforderlich ist.

Letztendlich bietet Glühen eine leistungsstarke Methode zur gezielten Steuerung der grundlegenden Eigenschaften eines Materials, um ein bestimmtes technisches Ziel zu erreichen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäres Ziel | Interne Struktur zurücksetzen, um Spannungen abzubauen und die Duktilität zu erhöhen. |

| Hauptnutzen | Macht Materialien weicher und leichter zu bearbeiten oder weiter zu formen. |

| Prozessstufen | Erwärmen, Halten und Kontrolliertes Abkühlen. |

| Hauptkompromiss | Reduziert die durch Kaltverfestigung gewonnene Festigkeit und Härte. |

Benötigen Sie präzises Glühen für Ihre Materialien?

Das Verständnis der Theorie ist der erste Schritt; um konsistente, zuverlässige Ergebnisse zu erzielen, ist die richtige Ausrüstung erforderlich. Der Glühprozess erfordert eine exakte Temperaturregelung und gleichmäßige Erwärmung, um die Mikrostruktur Ihres Materials erfolgreich zurückzusetzen, ohne unerwünschtes Kornwachstum zu verursachen.

Die fortschrittlichen Hochtemperaturöfen von KINTEK sind für diese Präzision ausgelegt. Durch unsere außergewöhnliche Forschung und Entwicklung sowie unsere Eigenfertigung bieten wir verschiedenen Laboren robuste Glühlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr- und Atmosphäreöfen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen Prozessanforderungen zu erfüllen – egal ob Sie mit Metallen, Legierungen oder fortschrittlichen Materialien arbeiten.

Lassen Sie uns Ihnen helfen, die Bearbeitbarkeit, Zerspanbarkeit und Leistung Ihres Materials zu verbessern.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Glühanwendung zu besprechen und zu erfahren, wie unsere Lösungen Zuverlässigkeit und Effizienz in Ihr Labor bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten