Sofortiges Abschrecken ist die entscheidende Variable, die die endgültige Qualität des durch Carbon Thermal Shock (CTS) behandelten Materials bestimmt. Durch schnelles Absenken der Temperatur wird die atomare Struktur effektiv in ihrem optimalen Hochtemperaturzustand "eingefroren", wodurch verhindert wird, dass das Material in eine weniger wünschenswerte Konfiguration zurückfällt.

Der Kernzweck des sofortigen Abschreckens besteht darin, eine hochgradig graphitisierte, defektarme Struktur zu fixieren, bevor die natürliche Abkühlung sie verändern kann. Dieser schnelle thermische Zyklus ist der einzige Weg, übermäßiges Kornwachstum zu hemmen und gleichzeitig die kritischen nanoskaligen mesoporösen Merkmale des Materials zu erhalten.

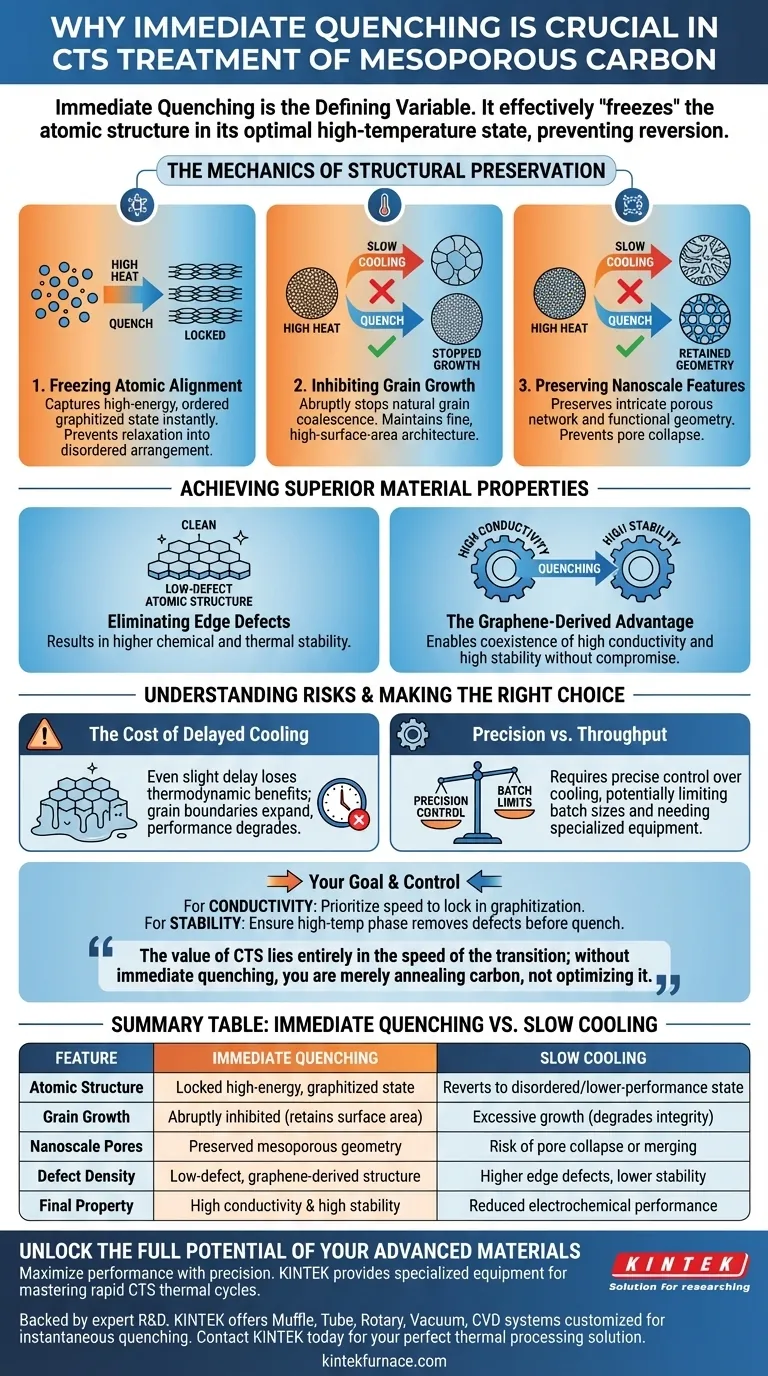

Die Mechanik der Strukturerhaltung

Einfrieren der atomaren Ausrichtung

Während der Hochtemperaturphase von CTS ordnen sich die Kohlenstoffatome zu einer hochgradig graphitierten Struktur an. Diese Ausrichtung ist für eine überlegene elektrische Leitfähigkeit verantwortlich.

Sofortiges Abschrecken wirkt wie eine plötzliche Bremse für die atomare Bewegung. Es erfasst diesen hochenergetischen, geordneten Zustand sofort und stellt sicher, dass der Kohlenstoff nicht in eine ungeordnete oder leistungsschwächere Anordnung übergeht.

Hemmung des Kornwachstums

Wärme fördert natürlicherweise das Zusammenwachsen und Vergrößern von Körnern im Material. Wenn das Material langsam abkühlen könnte, würde übermäßiges Kornwachstum auftreten.

Große Körner verschlechtern zwangsläufig die Oberfläche und die strukturelle Integrität des Materials. Das Abschrecken stoppt dieses Wachstum abrupt und erhält die feine Architektur mit großer Oberfläche, die für Hochleistungsanwendungen erforderlich ist.

Erhaltung von Nanoskaligen Merkmalen

Der Nutzen dieses Kohlenstoffs hängt stark von seinen mesoporösen Eigenschaften ab. Dies sind winzige Poren im Nanoskalenbereich, die eine riesige Oberfläche bieten.

Langsame Abkühlprozesse drohen, diese Poren kollabieren zu lassen oder zu verschmelzen. Schnelles Abschrecken bewahrt das komplexe poröse Netzwerk und stellt sicher, dass das Material seine funktionale Geometrie behält.

Erzielung überlegener Materialeigenschaften

Beseitigung von Kantenfehlern

Standardverfahren hinterlassen Kohlenstoffmaterialien oft mit strukturellen Unvollkommenheiten, die als Kantenfehler bekannt sind. Der CTS-Prozess, der mit sofortigem Abschrecken angepasst wird, erzeugt eine atomare Struktur mit wenigen Defekten.

Das Ergebnis ist ein "saubereres" Material auf atomarer Ebene. Dies führt direkt zu höherer chemischer und thermischer Stabilität im Endprodukt.

Der Vorteil von Graphen-abgeleitetem Material

Wenn dieser Prozess korrekt durchgeführt wird, entstehen graphen-abgeleitete mesoporöse Kohlenstoffe. Diese spezielle Klassifizierung von Kohlenstoff ist sehr gefragt, da sie zwei normalerweise widersprüchliche Eigenschaften vereint.

Sie bietet hohe Leitfähigkeit (aufgrund der Graphitierung) bei gleichzeitiger hoher Stabilität (aufgrund der Abwesenheit von Defekten). Nur der thermische Schock des sofortigen Abschreckens ermöglicht es diesen beiden Eigenschaften, ohne Kompromisse nebeneinander zu bestehen.

Verständnis der Prozessrisiken

Die Kosten einer verzögerten Abkühlung

Die Hauptfallstricke dieses Prozesses sind mangelnde Geschwindigkeit. Wenn das Abschrecken nicht augenblicklich erfolgt, gehen die thermodynamischen Vorteile verloren.

Selbst eine geringe Verzögerung ermöglicht die Ausdehnung von Korngrenzen. Dies führt zu einem Material, das makroskopisch ähnlich aussehen mag, aber nicht die leitfähige und strukturelle Leistung von echtem CTS-behandeltem Kohlenstoff aufweist.

Präzision vs. Durchsatz

Das Erreichen dieser ultraschnellen thermischen Zyklen erfordert eine präzise Kontrolle des Kühlmediums und des Zeitpunkts.

Dies erhöht die Komplexität des Herstellungsprozesses. Die strenge Anforderung sofortiger Temperaturabfälle kann die Chargengrößen begrenzen oder spezielle Ausrüstung im Vergleich zu Standard-Langsamkühl-Glühverfahren erfordern.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile von CTS-behandeltem Kohlenstoff zu maximieren, müssen Sie Ihre Prozesskontrollen an Ihre spezifischen Leistungsziele anpassen.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie die Geschwindigkeit des Abschreckens, um den maximalen Graphitierungsgrad zu fixieren, ohne eine Relaxation zuzulassen.

- Wenn Ihr Hauptaugenmerk auf Langzeitstabilität liegt: Stellen Sie sicher, dass die Hochtemperaturphase ausreicht, um Kantenfehler zu entfernen, bevor das Abschrecken die Struktur einfriert.

Der Wert von CTS liegt vollständig in der Geschwindigkeit des Übergangs; ohne sofortiges Abschrecken glühen Sie lediglich Kohlenstoff, Sie optimieren ihn nicht.

Zusammenfassungstabelle:

| Merkmal | Sofortige Abschreckwirkung | Ergebnis bei langsamer Abkühlung |

|---|---|---|

| Atomare Struktur | Eingefrorener hochenergetischer, graphitierter Zustand | Rückkehr in ungeordneten/leistungsärmeren Zustand |

| Kornwachstum | Abrupt gehemmt (erhält Oberfläche) | Übermäßiges Wachstum (verschlechtert Integrität) |

| Nanoskalige Poren | Erhalt der mesoporösen Geometrie | Risiko von Porenkollaps oder -verschmelzung |

| Defektdichte | Graphen-abgeleitete Struktur mit wenigen Defekten | Höhere Kantenfehler und geringere Stabilität |

| Endeigenschaft | Hohe Leitfähigkeit & hohe Stabilität | Reduzierte elektrochemische Leistung |

Schöpfen Sie das volle Potenzial Ihrer fortschrittlichen Materialien aus

Maximieren Sie die Leistung Ihrer graphen-abgeleiteten Kohlenstoffe mit der Präzision, die sie erfordern. KINTEK liefert die spezialisierte Ausrüstung, die benötigt wird, um die schnellen thermischen Zyklen der CTS-Behandlung zu meistern.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Laboröfen, die alle anpassbar sind, um das augenblickliche Abschrecken und die präzise Temperaturkontrolle zu gewährleisten, die für Ihre einzigartigen Forschungsziele erforderlich sind.

Lassen Sie nicht zu, dass langsame Abkühlung Ihre Ergebnisse beeinträchtigt. Kontaktieren Sie KINTEK noch heute, um die perfekte thermische Verarbeitungslösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Mitesh Ganpat Mapari, Tae Young Kim. Edge‐Free Graphene‐Derived Mesoporous Carbon for High‐Voltage Supercapacitors. DOI: 10.1002/sstr.202500265

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Zweck der Verwendung kontrollierter anaerober Umgebungen für die Torfkohlenstoffisierung? Hochleistungsfähiger Industriebrennstoff

- Was sind die Vorteile, wenn der Sinterprozess beherrscht wird? Kosteneinsparungen und komplexe Designs erzielen

- Wie gewährleisten ein Festbettreaktor und ein Elektroofen Genauigkeit bei der Bewertung der katalytischen Oxidation von Wasserstoffisotopen?

- Warum wird die Hydrothermalsynthese für die Herstellung von ZIF-8 verwendet? Steuerung der Nanokristallreinheit und -gleichmäßigkeit

- Was ist die Funktion eines Labor-Trockenschranks bei der Verarbeitung von NdFeB-Abfällen? Gewährleistung der Reinheit bei der Rückgewinnung von Seltenerden

- Was sind die Vorteile der Verwendung eines Multimode-Mikrowellenapplikators für die Legierungsbeschichtung? Schnell, volumetrische interne Wärme

- Was ist die Funktion von Koks und Flussmittel beim Recycling von Lithiumbatterien? Optimierung der Metallrückgewinnung und Schlackentrennung

- Wie stellen Hochtemperatur-Ausglühöfen das Gleichgewicht in Bi2Se3-Nd2Se3-Legierungen sicher? Experte für thermische Steuerungslösungen