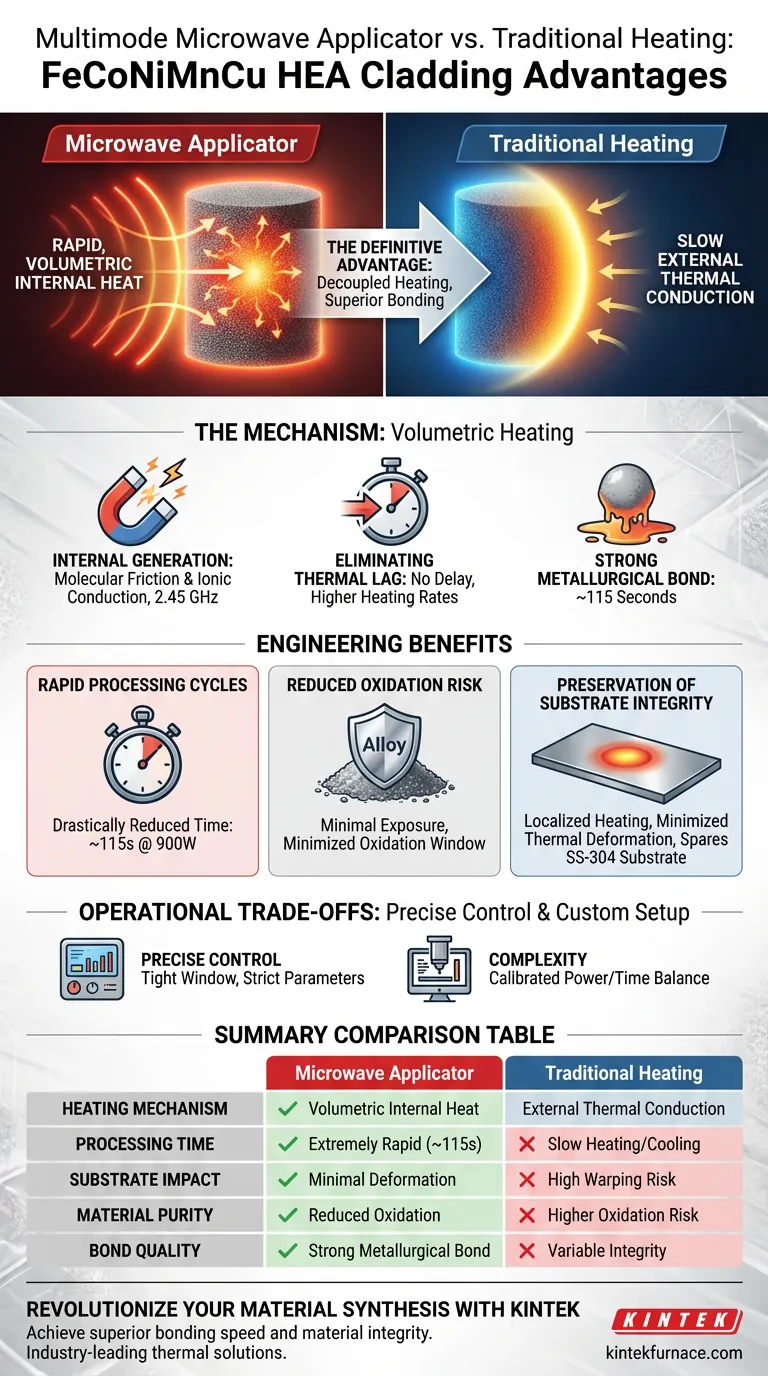

Der entscheidende Vorteil der Verwendung eines Multimode-Mikrowellenapplikators ist die Erzeugung schneller, volumetrischer interner Wärme im Legierungsmaterial. Im Gegensatz zu herkömmlichen Methoden, die auf langsamer externer Wärmeleitung beruhen, nutzt diese Technik elektromagnetische Wellen, um eine lokalisierte Schmelze im FeCoNiMnCu-Pulver zu induzieren. Dies erreicht eine starke metallurgische Bindung in etwa 115 Sekunden und schützt gleichzeitig das darunter liegende Substrat vor übermäßiger thermischer Verformung.

Durch die Verlagerung von externer Wärmeübertragung zu interner Wärmeerzeugung entkoppelt der Mikrowellenprozess das Schmelzen der Beschichtung von der Erwärmung des Substrats. Dies führt zu einer überlegenen Bindungsgeschwindigkeit und Materialintegrität, die herkömmliche Öfen nicht erreichen können.

Der Mechanismus der volumetrischen Erwärmung

Interne Wärmeerzeugung

Herkömmliche Erwärmung erwärmt die Außenseite eines Materials und wartet darauf, dass die Wärmeenergie nach innen geleitet wird. Ein Multimode-Mikrowellenapplikator, der bei 2,45 GHz arbeitet, kehrt diesen Prozess um.

Molekulare Reibung und ionische Leitung

Die Mikrowellenenergie wirkt direkt auf die Hochentropie-Legierungspartikel (HEA). Wärme wird intern durch molekulare Reibung und ionische Leitung erzeugt.

Beseitigung von thermischer Trägheit

Da die Wärme im Material selbst erzeugt wird, gibt es keine Verzögerung durch Wärmeleitfähigkeit. Dies ermöglicht deutlich höhere Heizraten im Vergleich zu herkömmlichen externen Wärmequellen.

Technische Vorteile für HEA-Beschichtungen

Schnelle Prozesszyklen

Die Effizienz der volumetrischen Erwärmung reduziert die Prozesszeit drastisch. In dieser spezifischen Anwendung erfordert der Beschichtungsprozess nur eine kurze Expositionsdauer von 115 Sekunden bei 900 W.

Reduziertes Oxidationsrisiko

Die längere Einwirkung hoher Temperaturen in herkömmlichen Öfen führt oft zu Materialoxidation. Die extreme Geschwindigkeit der Mikrowellenerwärmung verkürzt den experimentellen Zyklus erheblich und minimiert somit das Zeitfenster für Oxidation.

Erhaltung der Substratintegrität

Eine kritische Herausforderung bei der Beschichtung ist die Verbindung der Legierung, ohne das Basismaterial zu verziehen. Die Mikrowellenerwärmung bietet eine hohe Selektivität und konzentriert die Energie auf das Pulver.

Minimierte thermische Verformung

Diese lokalisierte Erwärmung sorgt dafür, dass das FeCoNiMnCu-Pulver schmilzt und eine Bindung bildet, aber das SS-304-Substrat wird von lang anhaltender thermischer Belastung verschont. Dies führt zu minimalen Gesamtverformungen des Substrats.

Verständnis der betrieblichen Kompromisse

Die Notwendigkeit präziser Kontrolle

Die Geschwindigkeit der Mikrowellenerwärmung ist ihr größter Vorteil, aber sie verringert auch die Fehlertoleranz. Bei einem so engen Prozessfenster von 115 Sekunden müssen die Parameter streng kontrolliert werden.

Komplexität der Ausrüstung

Im Gegensatz zu einem Standardofen beruhen diese Ergebnisse auf einer "maßgeschneiderten" Applikator-Konfiguration. Das Erreichen der spezifischen lokalisierten Schmelze ohne Überhitzung erfordert eine kalibrierte Balance aus Leistung (900 W) und Expositionszeit.

Die richtige Wahl für Ihr Ziel treffen

Während die herkömmliche Erwärmung einfach ist, bieten Mikrowellenapplikatoren Präzision und Geschwindigkeit für die Synthese fortschrittlicher Legierungen.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie die Mikrowellenerwärmung, um die gesamten Prozesszeiten im Vergleich zu herkömmlichen thermischen Zyklen potenziell um mehr als 90 % zu verkürzen.

- Wenn Ihr Hauptaugenmerk auf Teileintegrität liegt: Wählen Sie diese Methode, um eine starke metallurgische Bindung zu erreichen und gleichzeitig die Maßhaltigkeit des Substrats zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Nutzen Sie die schnellen Aufheizraten, um das Oxidationsrisiko zu reduzieren und die Notwendigkeit teurer Vakuumsysteme zu vermeiden.

Mikrowellenapplikatoren verwandeln die Beschichtung von einem langsamen, thermisch belastenden Prozess in eine schnelle, präzise technische Lösung.

Zusammenfassungstabelle:

| Merkmal | Mikrowellenapplikator (Multimode) | Herkömmliche Heizmethoden |

|---|---|---|

| Heizmechanismus | Volumetrische interne Wärme (molekulare Reibung) | Externe Wärmeleitung |

| Prozesszeit | Extrem schnell (~115 Sekunden) | Langsame Heiz-/Kühlzyklen |

| Substratwirkung | Minimale thermische Verformung; lokalisierte Erwärmung | Hohes Risiko von Verzug/thermischer Belastung |

| Materialreinheit | Reduziertes Oxidationsrisiko durch Geschwindigkeit | Höheres Oxidationsrisiko durch lange Einwirkung |

| Bindungsqualität | Starke metallurgische Bindung | Variable Bindungsintegrität |

Revolutionieren Sie Ihre Materialsynthese mit KINTEK

Möchten Sie eine überlegene Bindungsgeschwindigkeit und Materialintegrität für Hochentropie-Legierungen erzielen? KINTEK bietet branchenführende thermische Lösungen, unterstützt durch F&E-Expertise und Präzisionsfertigung.

Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre individuellen Forschungs- und Produktionsanforderungen zu erfüllen. Steigern Sie die Effizienz Ihres Labors und erhalten Sie die Integrität des Substrats mit unseren fortschrittlichen Heiztechnologien.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an kundenspezifische Öfen zu besprechen!

Visuelle Anleitung

Referenzen

- Shubham Sharma, Emad A. A. Ismail. Investigation of surface hardness, thermostability, tribo-corrosion, and microstructural morphological properties of microwave-synthesized high entropy alloy FeCoNiMnCu coating claddings on steel. DOI: 10.1038/s41598-024-55331-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist die Funktion eines Präzisionslaborofens bei der Vorbehandlung von KNN-Keramik? Sicherstellung der stöchiometrischen Genauigkeit

- Wie stellt ein Vakuum-Thermisches-Verdampfungssystem die Qualität von Dünnschichten aus Bismuttellurid sicher? Expertenmeinungen

- Was ist die Hauptfunktion von Glasmatrizen bei der Verglasung von HAW? Sichere Immobilisierung radioaktiver Abfälle erreichen

- Was sind die kritischen Funktionen von Kaltrecycling-Gasdüsen? Optimierung der Ölschieferpyrolyse und Energierückgewinnung

- Wie verbessern Industriekameras und CNNs die Oberflächeninspektion? Revolutionieren Sie die Qualitätskontrolle mit über 95 % Genauigkeit

- Was ist die Funktion eines Labortrockenschranks bei der Herstellung von Aktivkohle? Gewährleistung überlegener Materialstabilität

- Warum wird eine Planetenkugelmühle zur Verarbeitung von Aktivkohle benötigt? Erreichen Sie Partikel von <30 µm für überlegene Slurries

- Welche Temperaturvorteile bietet die Kathodenzerstäubung (CAD)? Erhöhung der Filmoberflächenhärte bei niedrigeren Temperaturen