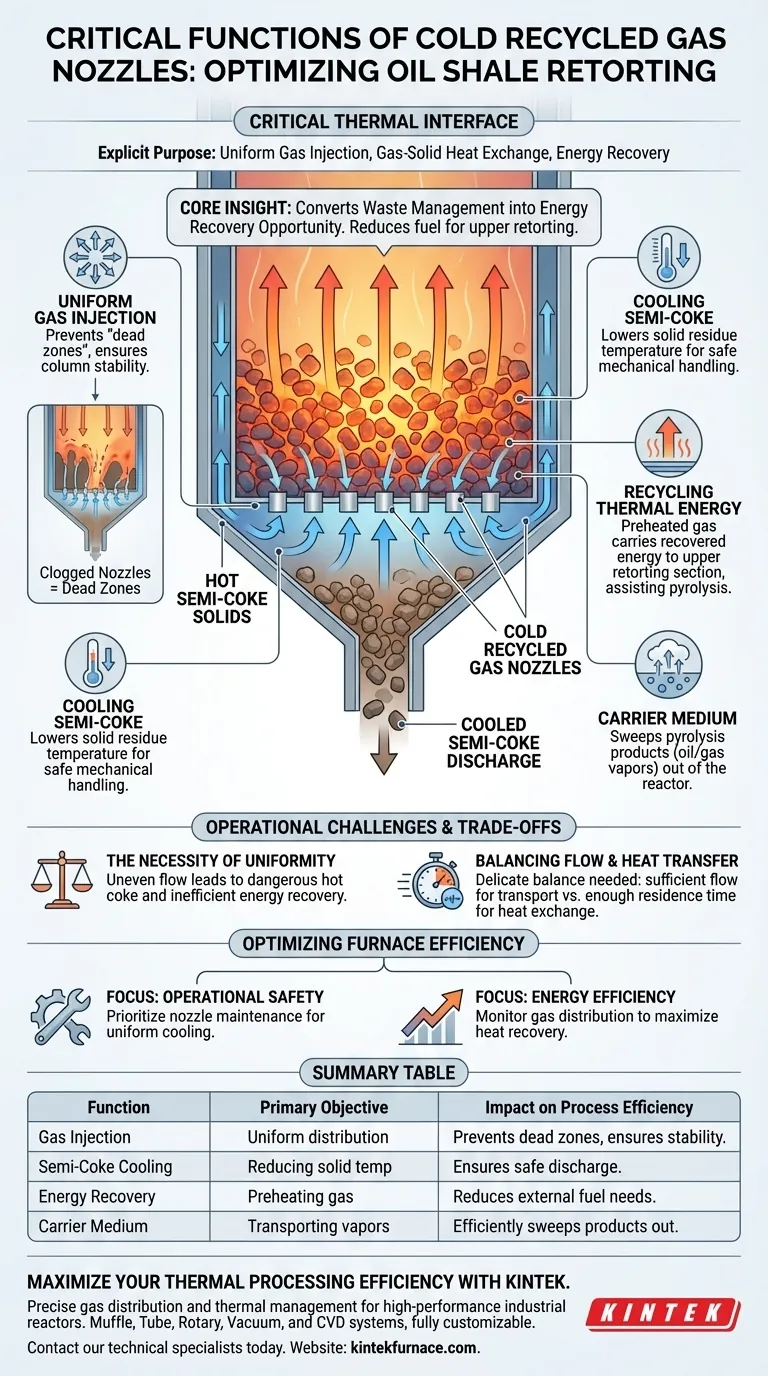

Kaltrecycling-Gasdüsen fungieren als kritische thermische Schnittstelle am Boden eines Ölschiefer-Pyrolyseofens. Ihr ausdrücklicher Zweck ist es, Gas gleichmäßig in den Kühlbereich einzublasen, um einen Gas-Feststoff-Wärmeaustausch zu ermöglichen, der den Halbkoks auf eine sichere Entladetemperatur abkühlt und gleichzeitig Wärmeenergie zurückgewinnt.

Kernbotschaft: Diese Düsen wandeln einen Abfallmanagement-Schritt in eine Energierückgewinnungsmöglichkeit um. Durch die Übertragung von Wärme von den austretenden Feststoffen auf das einströmende Gas reduzieren sie den Brennstoff, der benötigt wird, um den rohen Schiefer in der oberen Pyrolysezone zu erhitzen.

Die doppelte Rolle von Kühlung und Heizung

Ermöglichung einer gleichmäßigen Gasinjektion

Die primäre mechanische Funktion dieser Düsen ist die gleichmäßige Verteilung des recycelten Gases über den Ofenboden. Gleichmäßigkeit ist hier nicht verhandelbar.

Ohne eine konsistente Verteilung entwickelt der Ofen "tote Zonen", in denen die Feststoffe zu heiß bleiben, was die Stabilität der gesamten Säule beeinträchtigt.

Kühlung von Halbkoks zur Entladung

Das unmittelbare operative Ziel ist die Senkung der Temperatur des Halbkoks (des festen Rückstands nach der Pyrolyse).

Das kalte Gas strömt durch das heiße Halbkoks-Bett und nimmt durch direkten Kontakt Wärme auf. Dies stellt sicher, dass die Feststoffe eine bestimmte Zieltemperatur erreichen, was sie für die mechanische Entladung und Handhabung sicher macht.

Recycling von thermischer Energie

Während das Gas den Halbkoks kühlt, wird es umgekehrt vorgewärmt. Dieses Düsensystem erfasst effektiv thermische Energie, die sonst mit den Abfallfeststoffen verloren gehen würde.

Dieses vorgewärmte Gas transportiert diese zurückgewonnene Energie nach oben in den Pyrolysebereich. Dort unterstützt es die Erwärmung des rohen Ölschiefers und trägt direkt zur Effizienz des Pyrolyseprozesses bei.

Als Trägermedium fungieren

Über das thermische Management hinaus erfüllt das injizierte Gas eine wichtige Transportfunktion.

Beim Aufsteigen durch den Ofen wirkt das Gas als Trägermedium. Es fegt die Pyrolyseprodukte – insbesondere die Öl- und Gasdämpfe, die in den oberen Bereichen erzeugt werden – mit sich und hilft, sie aus dem Reaktor zur Verarbeitung zu transportieren.

Betriebliche Herausforderungen und Kompromisse

Die Notwendigkeit der Gleichmäßigkeit

Die Effektivität des gesamten Systems hängt von der Fähigkeit der Düse ab, einen gleichmäßigen Fluss aufrechtzuerhalten.

Wenn Düsen verstopfen oder schlecht konstruiert sind, wird der Gasfluss kanalisiert. Dies führt zu ungleichmäßiger Kühlung, was bedeutet, dass einige Halbkoks gefährlich heiß den Ofen verlassen, während die Energierückgewinnung ineffizient wird.

Ausgleich von Fluss und Wärmeübertragung

Es gibt ein feines Gleichgewicht zwischen Gasgeschwindigkeit und Wärmeübertragungszeit.

Der Fluss muss ausreichen, um Pyrolyseprodukte nach oben zu transportieren und die Feststoffe zu kühlen. Die Interaktion muss jedoch genügend Verweilzeit für eine effektive Gas-Feststoff-Wärmeübertragung ermöglichen.

Optimierung der Ofeneffizienz

Um die Leistung eines Ölschiefer-Pyrolyseofens zu maximieren, müssen Sie diese Düsen als Wärmetauscher und nicht nur als Auslässe betrachten.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Priorisieren Sie die Wartung der Düsen, um sicherzustellen, dass der Halbkoks vor der Entladung gleichmäßig auf die Zieltemperatur abgekühlt wird, um Schäden an der Ausrüstung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Überwachen Sie die Gasverteilungsmuster, um die Menge der vom Halbkoks zurückgewonnenen und in die obere Pyrolysezone übertragenen Wärme zu maximieren.

Richtig kalibrierte Düsen stellen sicher, dass das System thermisch ausgeglichen und wirtschaftlich rentabel bleibt.

Zusammenfassungstabelle:

| Funktion | Primäres Ziel | Auswirkung auf die Prozesseffizienz |

|---|---|---|

| Gasinjektion | Gleichmäßige Verteilung über den Ofenboden | Verhindert tote Zonen und gewährleistet die Stabilität der Säule |

| Halbkoks-Kühlung | Reduzierung der Temperatur des festen Rückstands | Gewährleistet sichere Entladung und mechanische Handhabung |

| Energierückgewinnung | Vorglühen des Gases durch Gas-Feststoff-Austausch | Reduziert den externen Brennstoffbedarf für die Pyrolysezone |

| Trägermedium | Transport von Pyrolysedämpfen | Fegt Öl- und Gasprodukte effizient zur Verarbeitung heraus |

Maximieren Sie Ihre thermische Verarbeitungseffizienz mit KINTEK

Präzise Gasverteilung und thermisches Management sind entscheidend für Hochleistungs-Industriereaktoren. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK ein umfassendes Sortiment an Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie anderen Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre individuellen Bedürfnisse bei der Verarbeitung von Ölschiefer oder Materialien zu erfüllen.

Sind Sie bereit, Ihre Wärmebehandlungsergebnisse zu optimieren? Kontaktieren Sie noch heute unsere technischen Spezialisten, um zu erfahren, wie unsere fortschrittlichen Ofenlösungen den Erfolg Ihres Projekts vorantreiben können.

Visuelle Anleitung

Referenzen

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum ist das Vorheizen einer Metallform auf 660 °C für Al/Cu-Bimetallverbundwerkstoffe notwendig? Ermöglichen Sie eine starke chemische Bindung

- Wie erleichtern strukturierte Rechengitter die Simulation komplexer geometrischer Grenzen? Master Furnace Design

- Welche Rolle spielt der Glühprozess bei der Nachbehandlung von Aluminiummatrix-Verbundwerkstoffen im Rührgussverfahren? | KINTEK

- Welche Rolle spielt ein elektrischer thermostatisch geregelter Trockenschrank bei der Vorbehandlung von Fe–Ni/AC-Katalysatoren? Wesentlicher Leitfaden

- Was ist der Zweck der Verwendung einer Hochtemperatur-Universal-Materialprüfmaschine für die Bewertung von Ti-6Al-4Zr-4Nb?

- Warum ist ein spezialisiertes Röstsimulationsgerät notwendig? Optimierung der Qualität und Festigkeit von Eisenerzpellets

- Was sind die Vorteile der Verwendung von Magnetronsputteranlagen im Vergleich zu MBE? Skalierbare 2D-Transistorlösungen

- Was sind die Nachteile des Kaltverpressens und Sinterns? Höhere Porosität und schwächere mechanische Eigenschaften