Das Vorheizen der Metallform auf 660 °C ist eine kritische Prozesskontrollmaßnahme, die darauf abzielt, den Erstarrungszeitpunkt zu steuern und die metallurgische Integrität sicherzustellen. Durch die Beibehaltung der Formtemperatur nahe dem Schmelzpunkt von Aluminium verhindern Sie, dass das geschmolzene Metall beim Kontakt sofort erstarrt, und schaffen so die notwendige thermische Umgebung für eine chemische Reaktion anstelle einer einfachen physikalischen Passung.

Die Herstellung eines haltbaren Al/Cu-Verbundwerkstoffs erfordert mehr als nur physikalische Nähe; sie erfordert eine chemische Bindung. Das Vorheizen der Form ist die entscheidende Variable, die die Erstarrung lange genug verzögert, um eine Diffusionsreaktion zwischen Fest und Flüssig an der Grenzfläche auszulösen.

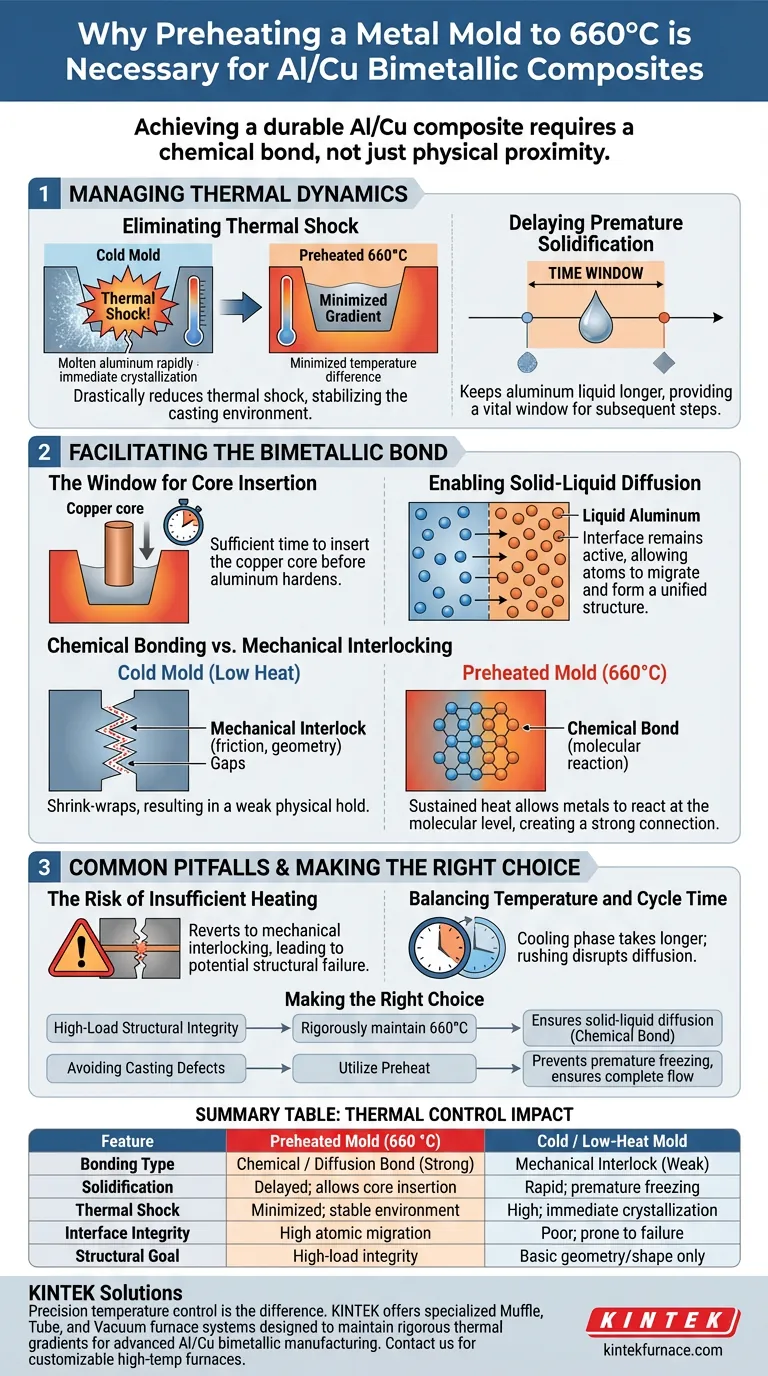

Management thermischer Dynamiken

Beseitigung von thermischen Spannungen

Wenn geschmolzenes Aluminium auf eine kalte Form trifft, führt der Temperaturunterschied zu einer schnellen Abkühlung und sofortigen Kristallisation an den Formwänden.

Das Vorheizen der Form auf 660 °C reduziert diese thermischen Spannungen drastisch. Es stellt sicher, dass der Temperaturgradient zwischen der Schmelze und der Form minimiert wird, was die Gießumgebung stabilisiert.

Verzögerung der vorzeitigen Erstarrung

Das Hauptziel dieser hohen Vorheiztemperatur ist es, das Aluminium länger in flüssigem Zustand zu halten.

Wenn das Aluminium zu schnell erstarrt, friert der Gießprozess ein, bevor die Verbundstruktur richtig ausgebildet werden kann. Diese Verzögerung bietet ein entscheidendes Zeitfenster für die nachfolgenden Verarbeitungsschritte.

Ermöglichung der bimetallischen Bindung

Das Fenster für die Kerneinlage

Die Herstellung dieser Verbundwerkstoffe beinhaltet oft das Einlegen eines Kupferkerns in die Aluminiumschmelze.

Da die vorgeheizte Form die Erstarrung verzögert, bleibt genügend Zeit, um den festen Kupferkern einzuführen, bevor das Aluminium darum herum aushärtet. Ohne diese Verzögerung wäre das Einlegen physikalisch unmöglich oder würde zu erheblichen Defekten führen.

Ermöglichung der Fest-Flüssig-Diffusion

Der kritischste Grund für das Vorheizen ist die Ermöglichung der Diffusion zwischen dem festen Kupfer und dem flüssigen Aluminium.

Bei 660 °C bleibt die Grenzfläche zwischen den beiden Metallen aktiv und ermöglicht die Wanderung von Atomen über die Grenze hinweg. Diese atomare Bewegung ist notwendig, um eine einheitliche Struktur zu bilden.

Chemische Bindung vs. mechanische Verzahnung

Ohne Vorheizen würde sich das Aluminium um das Kupfer schrumpfen und eine mechanische Verzahnung ergeben. Dies ist eine schwache physikalische Halterung, die auf Reibung und Geometrie beruht.

Das Vorheizen ermöglicht eine chemische Bindung. Die anhaltende Wärme ermöglicht es den Metallen, auf molekularer Ebene zu reagieren, wodurch eine deutlich stärkere und zuverlässigere Verbindung entsteht.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko unzureichender Erwärmung

Wenn die Formtemperatur signifikant unter 660 °C fällt, kehrt der Prozess zur mechanischen Verzahnung zurück.

Sie erhalten möglicherweise ein Gussstück, das korrekt aussieht, aber die Grenzfläche weist keine chemische Kontinuität auf, was unter Belastung oder thermischer Wechselbeanspruchung zu potenziellen strukturellen Ausfällen führen kann.

Abwägung von Temperatur und Zykluszeit

Obwohl hohe Temperaturen für die Bindung notwendig sind, verändern sie den Produktionszyklus grundlegend.

Die Bediener müssen berücksichtigen, dass die Abkühlphase länger dauern wird. Der Versuch, die Abkühlung nach dem Einlegen zu beschleunigen, kann den Diffusionsprozess, den Sie zu etablieren versucht haben, stören.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Herstellungsprozess zu optimieren, stimmen Sie Ihre Temperaturkontrollen auf Ihre spezifischen strukturellen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf hoher struktureller Integrität unter Last liegt: Halten Sie die Form rigoros bei 660 °C, um die Fest-Flüssig-Diffusion zu gewährleisten, die für eine echte chemische Bindung notwendig ist.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Gussfehlern liegt: Nutzen Sie das Vorheizen, um ein vorzeitiges Erstarren zu verhindern und sicherzustellen, dass das Aluminium den Kupferkern ohne Lücken vollständig umfließt.

Indem Sie die Temperatur als aktiven Bestandteil des Bindungsprozesses behandeln, verwandeln Sie ein einfaches Gussstück in einen Hochleistungsverbundwerkstoff.

Zusammenfassungstabelle:

| Merkmal | Vorgeheizte Form (660 °C) | Kalte / Niedrigtemperaturform |

|---|---|---|

| Bindungstyp | Chemische / Diffusionsbindung (stark) | Mechanische Verzahnung (schwach) |

| Erstarrung | Verzögert; ermöglicht Kerneinlage | Schnell; vorzeitiges Erstarren |

| Thermische Spannungen | Minimiert; stabile Umgebung | Hoch; sofortige Kristallisation |

| Grenzflächenintegrität | Hohe atomare Migration | Schlecht; anfällig für strukturelle Ausfälle |

| Strukturelles Ziel | Hohe Belastungsintegrität | Nur grundlegende Geometrie/Form |

Präzise Temperaturkontrolle ist der Unterschied zwischen einer schwachen mechanischen Passung und einer Hochleistungs-Chemikalienbindung. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr- und Vakuumofensysteme, die darauf ausgelegt sind, die strengen thermischen Gradienten aufrechtzuerhalten, die für die fortschrittliche Al/Cu-Bimetallfertigung erforderlich sind. Egal, ob Sie eine Standardkonfiguration oder einen anpassbaren Hochtemperatur-Ofen benötigen, der auf Ihre einzigartigen Gussanforderungen zugeschnitten ist, unsere Technologie gewährleistet, dass Ihre Materialien die höchste strukturelle Integrität erreichen. Kontaktieren Sie KINTEK noch heute, um die thermischen Verarbeitungskapazitäten Ihres Labors zu verbessern!

Visuelle Anleitung

Referenzen

- Shima Ahmadzadeh Salout, S.M.H. Mirbagheri. Microstructural and mechanical characterization of Al/Cu interface in a bimetallic composite produced by compound casting. DOI: 10.1038/s41598-024-57849-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche spezifischen Informationen liefert die Rasterelektronenmikroskopie (REM) für die LFP-Synthese? Beherrschen Sie die Qualitätskontrolle für Batteriematerialien

- Was sind die Vorteile der ESR für die Carbonitridverteilung in H13-Stahl? Verbessern Sie die isotropen Eigenschaften Ihres Materials

- Was ist der Hauptwert der Verwendung eines thermischen Simulators für witterungsbeständigen Stahl? Präzisionsmodellierung der Heißbearbeitung

- Wie beeinflusst ein temperaturprogrammiertes System die Bildung von Molybdänkarbid? Leitfaden zur Experten-Katalysatorsynthese

- Wie stellen Laborpressen die Leistung von Jod-Batterie-Prototypen sicher? Optimieren Sie noch heute den Grenzflächenkontakt

- Welche Rolle spielt die Hochtemperaturkalzinierung bei der Reinigung von Vulkanasche? Erzielen Sie ultrareine Siliziumdioxid-Ergebnisse

- Welcher Mechanismus verursacht die Bildung von Mikrorissen in Zinkklinker während der Mikrowellenerwärmung? Steigerung der Laugungseffizienz

- Was ist der Zweck der Nachbehandlung von stickstoffdotiertem Carbid-abgeleitetem Kohlenstoff (N-CDC)? Optimierung von Reinheit und Leistung