Die Rasterelektronenmikroskopie (REM) liefert eine kritische visuelle Validierung der physikalischen Struktur und Qualität von Lithium-Eisenphosphat (LFP), das durch Hochtemperaturverfahren synthetisiert wird. Insbesondere zeigt sie die Partikelgrößenverteilung und die morphologischen Merkmale, sodass Sie bestätigen können, ob die Reaktion erfolgreich polyedrische Partikel mit scharfen Kanten erzeugt hat.

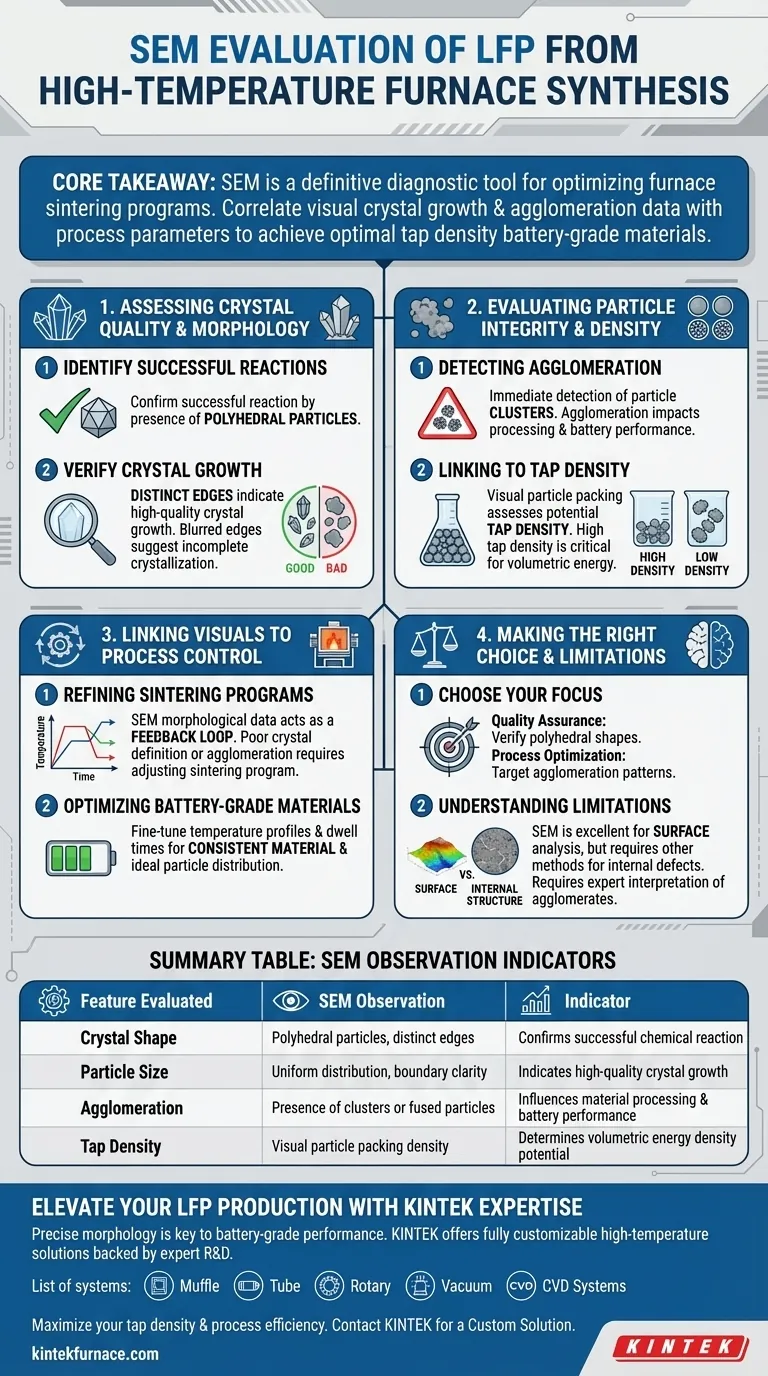

Kernbotschaft Die REM dient als definitives Diagnosewerkzeug zur Optimierung von Sinterprogrammen für Öfen. Durch die Korrelation visueller Beweise für Kristallwachstum und Agglomeration mit Prozessparametern können Sie die Produktion verfeinern, um Materialien in Batteriequalität mit optimaler Schüttdichte zu erzielen.

Bewertung von Kristallqualität und Morphologie

Identifizierung erfolgreicher Reaktionen

Der wichtigste Indikator für eine erfolgreiche Hochtemperatursynthese ist die Form der entstehenden Partikel.

Sie sollten nach polyedrischen Partikeln Ausschau halten. Das Vorhandensein dieser spezifischen geometrischen Formen bestätigt, dass die chemische Reaktion korrekt abgelaufen ist.

Überprüfung des Kristallwachstums

Über die allgemeine Form hinaus ist die Klarheit der Partikelgrenzen entscheidend.

Scharfe Kanten an den polyedrischen Partikeln deuten auf ein qualitativ hochwertiges Kristallwachstum hin. Wenn die Kanten verschwommen oder undefiniert sind, ist der Kristallisationsprozess möglicherweise unvollständig oder fehlerhaft.

Bewertung von Partikelintegrität und Dichte

Erkennung von Agglomeration

Die REM ermöglicht die sofortige Erkennung von Partikelagglomeration, bei der einzelne Partikel zusammenklumpen.

Die Identifizierung dieser Aggregate ist von entscheidender Bedeutung, da eine erhebliche Agglomeration die Verarbeitungseigenschaften des Materials und die endgültige Leistung in einer Batterie negativ beeinflussen kann.

Verbindung zur Schüttdichte

Die von der REM bereitgestellten visuellen Daten sind direkt mit der physikalischen Dichte des Pulvers verbunden.

Durch die Beobachtung, wie Partikel packen, und die Identifizierung von Agglomeration können Sie die potenzielle Schüttdichte des Materials beurteilen. Eine hohe Schüttdichte ist eine kritische Anforderung für LFP in Batteriequalität, da sie bestimmt, wie viel Energiematerial in ein begrenztes Volumen gepackt werden kann.

Verknüpfung von visuellen Daten mit Prozesskontrolle

Optimierung von Sinterprogrammen

Die über die REM gesammelten morphologischen Daten fungieren als Rückkopplungsschleife für den Herstellungsprozess.

Wenn die REM eine schlechte Kristalldefinition oder übermäßige Agglomeration aufzeigt, deutet dies darauf hin, dass das Sinterprogramm des Ofens angepasst werden muss.

Optimierung von Materialien in Batteriequalität

Verwenden Sie REM-Bilder, um Temperaturprofile und Verweilzeiten fein abzustimmen.

Ziel ist es, ein konsistentes Material zu produzieren, das perfekte Kristalle mit idealer Partikelverteilung in Einklang bringt und sicherstellt, dass die Ausgabe wirklich batteriefähig ist.

Verständnis der Einschränkungen

Oberflächen- vs. interne Struktur

Während die REM hervorragend für die Oberflächenanalyse geeignet ist, stützt sie sich auf die visuelle Topographie.

Sie ist sehr effektiv bei der Identifizierung externer Agglomeration und Form, muss aber mit anderen Methoden kombiniert werden, um interne Porosität oder strukturelle Defekte auf atomarer Ebene zu verstehen.

Interpretation von Agglomeration

Die Unterscheidung zwischen "harten" Aggregaten (verschmolzenen Partikeln) und "weichen" Agglomeraten (lose gehaltenen Partikeln) kann manchmal eine sorgfältige Interpretation von REM-Bildern erfordern.

Fehlinterpretationen können zu falschen Anpassungen des Sinterprogramms führen, daher sind klare Auflösung und fachkundige Bewertung erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert der REM-Analyse bei Ihrer LFP-Synthese zu maximieren, passen Sie Ihren Fokus an Ihr unmittelbares Ziel an:

- Wenn Ihr Hauptaugenmerk auf Qualitätssicherung liegt: Überprüfen Sie, ob die Partikel polyedrisch mit scharfen Kanten sind, um ein qualitativ hochwertiges Kristallwachstum und eine erfolgreiche Reaktion zu bestätigen.

- Wenn Ihr Hauptaugenmerk auf Prozessoptimierung liegt: Zielen Sie auf Partikelagglomerationsmuster ab, um Sinterprogramme für Öfen zur Verbesserung der Schüttdichte zu verfeinern.

Letztendlich wandelt die REM die abstrakte Chemie der Hochtemperatursynthese in umsetzbare, visuelle Daten für die Prozesskontrolle um.

Zusammenfassungstabelle:

| Bewertetes Merkmal | REM-Beobachtungsindikator | Auswirkung auf die LFP-Qualität |

|---|---|---|

| Kristallform | Polyedrische Partikel mit scharfen Kanten | Bestätigt erfolgreiche chemische Reaktion |

| Partikelgröße | Gleichmäßige Verteilung & Grenzschärfe | Zeigt qualitativ hochwertiges Kristallwachstum an |

| Agglomeration | Vorhandensein von Aggregaten oder verschmolzenen Partikeln | Beeinflusst Materialverarbeitung & Batterie-Leistung |

| Schüttdichte | Visuelle Packungsdichte der Partikel | Bestimmt das Potenzial der volumetrischen Energiedichte |

Verbessern Sie Ihre LFP-Produktion mit KINTEK Expertise

Präzise Morphologie ist der Schlüssel zur Leistung in Batteriequalität. KINTEK unterstützt Ihre Forschung und Produktion mit branchenführenden Hochtemperatur-Lösungen. Gestützt auf erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Drehrohr-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre spezifischen LFP-Syntheseanforderungen angepasst werden können.

Unsere fortschrittlichen Öfen bieten die thermische Stabilität, die erforderlich ist, um unerwünschte Agglomeration zu eliminieren und perfektes polyedrisches Kristallwachstum zu erzielen. Maximieren Sie noch heute Ihre Schüttdichte und Prozesseffizienz.

Kontaktieren Sie KINTEK für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Tengshu Chen, Liyao Chen. Research on the synthesis of lithium iron phosphate using vivianite prepared from municipal sludge. DOI: 10.1038/s41598-025-16378-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum Gefriertrocknung mit flüssigem Stickstoff & Vakuum für Zement- und Biomassehydratation verwenden? Mikrosruktur jetzt erhalten

- Welche Rolle spielen Wasserbäder oder Öfen mit konstanter Temperatur im Sol-Gel-Prozess für Kohlenstoff-Aerogele? Beherrschen Sie die Kinetik

- Warum wird die Hochtemperatur-Wasserstoffreduktion für HI-Zersetzungskatalysatoren verwendet? Steigerung der Effizienz und Oberflächenreinheit

- Wie beeinflusst der Glühprozess Co3O4/Cu2+1O-Heterojunktions-Nanodrähte? Präzise strukturelle Hybridisierung erreichen

- Was ist das Ziel der GC-MS-Analyse von Bioöl? Chemischen Wert und industrielle Nutzbarkeit erschließen

- Was ist der Zweck des Erhitzens einer Vorläuferlösung auf 80 °C und Rühren mit 300 U/min? Erreichen Sie eine gleichmäßige Hoch-Entropie-Verteilung

- Was ist der technische Zweck des Trocknens von NaNbO3:Pr3+-Vorläufern bei 60 °C? Optimieren Sie Ihre Pulversynthese

- Was ist die Hauptfunktion eines Labortrockenschranks bei der Pyrolyse von Baumwollstämmen? Gewährleistung der Datenintegrität