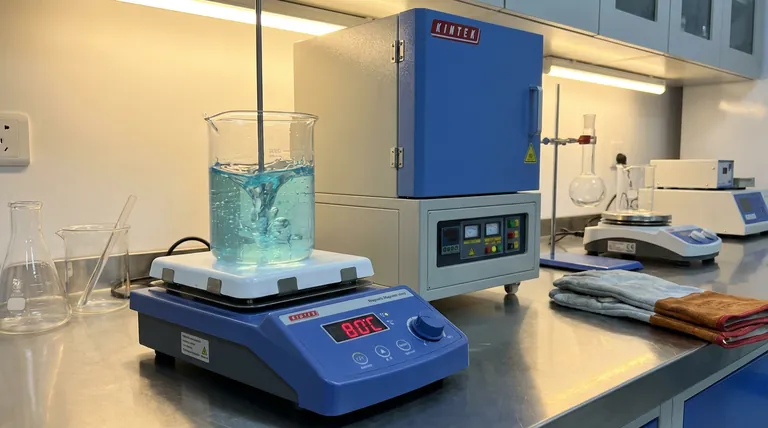

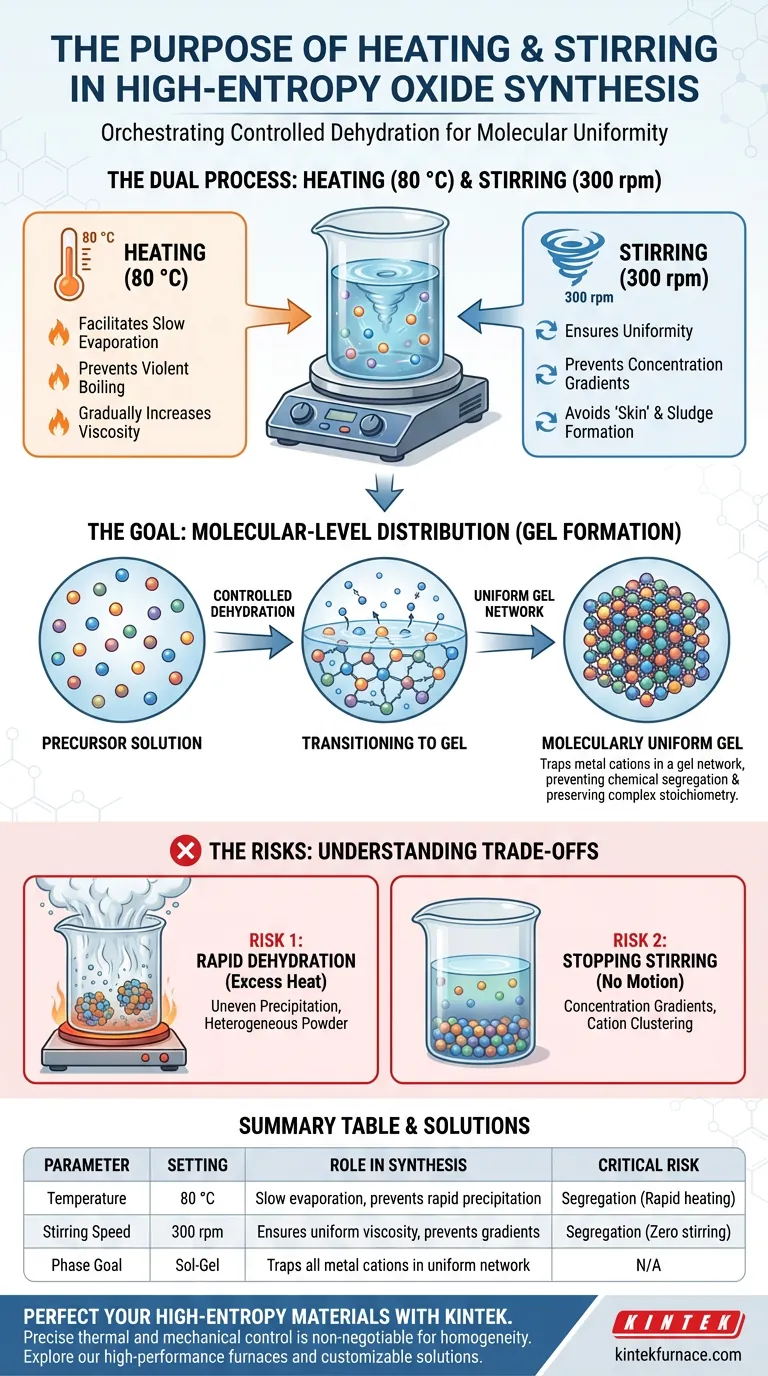

Der Hauptzweck des Erhitzens auf 80 °C und des Rührens mit 300 U/min besteht darin, einen kontrollierten Dehydratisierungsprozess zu steuern, der eine Vorläuferlösung in ein gleichmäßiges Gel umwandelt. Diese spezifische Umgebung erleichtert eine langsame Verdunstung des Lösungsmittels, wodurch die Viskosität der Lösung allmählich zunimmt. Durch sorgfältige Steuerung dieses Übergangs verhindern Sie, dass sich die verschiedenen Metallkomponenten vorzeitig trennen oder ausfallen.

Hoch-Entropie-Oxide erfordern die präzise Kombination mehrerer verschiedener Elemente, die jeweils unterschiedliche chemische Verhaltensweisen aufweisen. Dieser Erhitzungs- und Rührprozess stellt sicher, dass alle Metallkationen in einem molekular gleichmäßigen Netzwerk eingeschlossen werden, wodurch Löslichkeitsunterschiede die Homogenität des Materials nicht beeinträchtigen.

Die Mechanik der Gelbildung

Ermöglichung langsamer Verdunstung

Die Temperatur von 80 °C dient als treibende Kraft für die Verdunstung, ohne heftiges Sieden zu verursachen.

Diese thermische Zufuhr ermöglicht es dem Lösungsmittel, das System in einer gleichmäßigen, beherrschbaren Rate zu verlassen. Es entsteht ein allmählicher Übergang anstelle einer schnellen Phasenänderung, was für die Aufrechterhaltung der Stabilität der Lösung unerlässlich ist.

Erhöhung der Lösungsviskosität

Während das Lösungsmittel verdunstet, steigt die Konzentration des gelösten Stoffes, was zu einer höheren Viskosität führt.

Mechanisches Rühren mit 300 U/min stellt sicher, dass diese Viskositätszunahme im gesamten Becherglas gleichmäßig erfolgt. Es verhindert die Bildung einer "Haut" an der Oberfläche oder eines dicken Schlamms am Boden und sorgt dafür, dass das gesamte Volumen als eine Einheit eindickt.

Verhinderung chemischer Segregation

Berücksichtigung von Löslichkeitsunterschieden

Bei der Hoch-Entropie-Synthese arbeiten Sie mit mehreren Metallkationen, von denen jedes unterschiedliche Löslichkeitsgrenzen aufweist.

Ohne kontrolliertes Rühren und Erhitzen würden Elemente mit geringerer Löslichkeit zuerst aus der Lösung ausfallen (ausfallen). Dies würde zu einem chemisch segregierten Produkt führen, bei dem die Elemente zusammenklumpen und nicht gemischt sind.

Erreichen einer Verteilung auf molekularer Ebene

Das ultimative Ziel dieses Prozesses ist es, die Metalle in einem Gel-Netzwerk einzuschließen, bevor sie sich trennen können.

Durch die Bewegung der Lösung und die langsame Verdunstung des Lösungsmittels wird das System gezwungen, sich in einer "molekular gleichmäßigen Verteilung" zu verfestigen. Die Gelstruktur schließt die Elemente relativ zueinander ein und bewahrt die komplexe Stöchiometrie, die für Hoch-Entropie-Oxide erforderlich ist.

Verständnis der Kompromisse

Das Risiko einer schnellen Dehydratisierung

Obwohl es verlockend sein mag, die Temperatur zu erhöhen, um die Synthese zu beschleunigen, untergräbt dies den Prozess.

Übermäßige Hitze führt zu einem schnellen Verlust des Lösungsmittels, was zu sofortiger, ungleichmäßiger Ausfällung führt. Dies umgeht die Gelierungsphase vollständig und führt zu einem heterogenen Pulver, dem die einzigartigen Eigenschaften eines Hoch-Entropie-Oxids fehlen.

Die Notwendigkeit ständiger Bewegung

Das Stoppen des Rührens, um die "Lösung absetzen zu lassen", ist in diesem Zusammenhang ein kritischer Fehler.

Wenn die mechanische Agitation aufhört, bilden sich sofort Konzentrationsgradienten. Dies ermöglicht es bestimmten Kationen, sich zu gruppieren, wodurch die zufällige, gleichmäßige Verteilung zerstört wird, die Hoch-Entropie-Materialien definiert.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg der Synthese sicherzustellen, müssen Sie die Integrität des Gel-Netzwerks über die Produktionsgeschwindigkeit stellen.

- Wenn Ihr Hauptaugenmerk auf Materialhomogenität liegt: Halten Sie sich strikt an das 80 °C/300 U/min-Regime, um sicherzustellen, dass alle Kationen während des Übergangs von flüssig zu Gel auf molekularer Ebene gemischt bleiben.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Überwachen Sie die Viskositätsänderungen visuell; das Rühren muss einen Wirbel aufrechterhalten, um lokale Ausfällungen zu verhindern, während die Mischung eindickt.

Die Qualität eines Hoch-Entropie-Oxids wird durch seine Unordnung und Gleichmäßigkeit definiert; dieser Erhitzungs- und Rührschritt ist der Torwächter, der sicherstellt, dass diese Eigenschaften eingeschlossen werden.

Zusammenfassungstabelle:

| Parameter | Einstellung | Rolle bei der Synthese |

|---|---|---|

| Temperatur | 80 °C | Ermöglicht langsame Lösungsmittelverdunstung ohne Sieden; verhindert schnelle Ausfällung. |

| Rührgeschwindigkeit | 300 U/min | Gewährleistet gleichmäßige Viskosität; verhindert Konzentrationsgradienten und Hautbildung an der Oberfläche. |

| Phasenziel | Sol-Gel | Wandelt die Lösung in ein molekular gleichmäßiges Netzwerk um, das alle Metallkationen einschließt. |

| Kritisches Risiko | Segregation | Schnelles Erhitzen oder kein Rühren führt dazu, dass Elemente je nach Löslichkeit "ausfallen". |

Perfektionieren Sie Ihre Hoch-Entropie-Materialien mit KINTEK

Präzise thermische und mechanische Kontrolle ist die Grundlage für die erfolgreiche Synthese fortschrittlicher Materialien. Bei KINTEK verstehen wir, dass die Aufrechterhaltung exakter Temperaturen und Rührgeschwindigkeiten für die Homogenität von Hoch-Entropie-Oxiden nicht verhandelbar ist.

Unterstützt durch Experten in F&E und erstklassige Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperatur-Laböfen, die auf Ihre einzigartigen Forschungsanforderungen zugeschnitten sind. Sorgen Sie für Prozesskonsistenz und molekulare Verteilung in jeder Charge.

Bereit, Ihre Laborfähigkeiten zu verbessern? Kontaktieren Sie KINTEK noch heute für eine Beratung zu unseren kundenspezifischen Heizlösungen!

Visuelle Anleitung

Referenzen

- Milad Zehtab Salmasi, Hua Song. Tuning High-Entropy Oxides for Oxygen Evolution Reaction Through Electrocatalytic Water Splitting: Effects of (MnFeNiCoX)3O4 (X = Cr, Cu, Zn, and Cd) on Electrocatalytic Performance. DOI: 10.3390/catal15090827

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist beim Herstellen von amorphen Glasdüngern ein schnelles Abschrecken erforderlich? Nährstofflöslichkeit erhöhen

- Welche Rolle spielt industrielle Heiztechnik bei der Herstellung von 55Si2-Federstahl während des Wickelns?

- Welche Anforderungen gibt es an Öfen für die MOF-Synthese? Erzielung präziser thermischer Stabilität für hohe Kristallinität

- Warum ist die präzise molare Messung von Metallnitraten bei der Herstellung von Hoch-Entropie-Oxid-Vorläuferlösungen erforderlich? Gewährleistung der HEO-Stabilität & Reinheit

- Wie beeinflusst die Länge des Wärmefeldes YAG-Faser-Tauchbeschichtungen? Erreichen Sie gleichmäßige, perlenfreie Filme

- Welche Rolle spielt ein Labor-Trockenschrank bei der Bildung von Polymer-Kolloidal-Kristall-Templates? Beherrschen von 3DOM-Grundlagen

- Was sind die Funktionen eines vertikal installierten Industrie-Trockenofens unter einem Schredder? Effizientes LIB-Recycling

- Was ist der primäre Designzweck von industriellen Elektroöfen für SA-178 Gr A Stahl? Sicherstellung der Zuverlässigkeit des Rohrendes