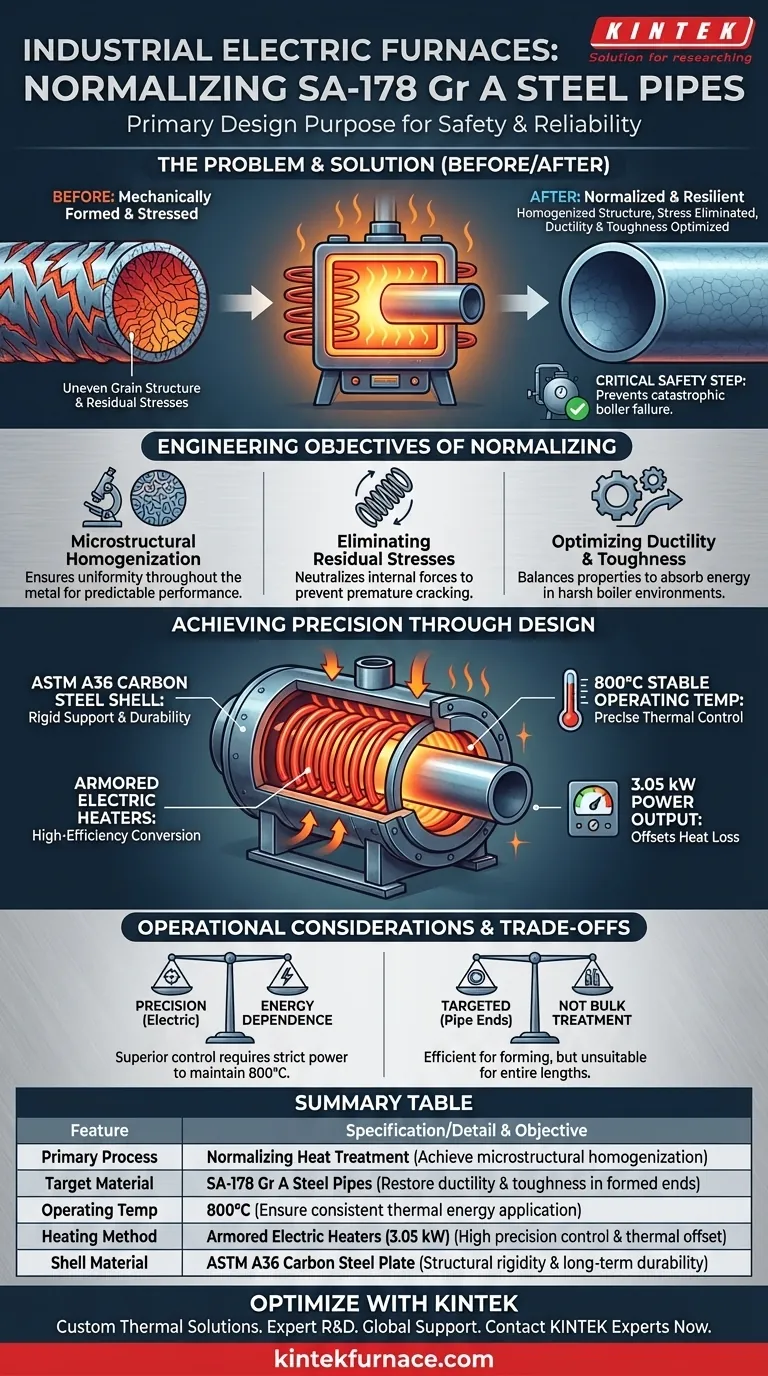

Der primäre Designzweck dieser industriellen Elektroöfen ist die Durchführung einer normalisierenden Wärmebehandlung speziell an den mechanisch geformten Enden von SA-178 Gr A Stahlrohren. Diese Ausrüstung ist darauf ausgelegt, präzise thermische Energie zuzuführen, um eine mikrostukturelle Homogenisierung zu erreichen und die durch die mechanische Formgebung verursachten Restspannungen zu beseitigen.

Durch die Wiederherstellung der inneren Struktur des Materials stellt der Ofen sicher, dass die Rohrenden die notwendige Duktilität und Zähigkeit aufweisen. Dies ist ein kritischer Sicherheitsschritt, der dazu dient, katastrophale Ausfälle bei Hochdruck-Industriekesselbetrieben zu verhindern.

Die technischen Ziele der Normalisierung

Der Wärmebehandlungsprozess ist nicht nur das Erreichen einer Temperatur; es geht darum, die Auswirkungen mechanischer Verformung umzukehren. Der Ofen ist das Werkzeug, um die physikalischen Eigenschaften des Stahls zurückzusetzen.

Mikrostukturelle Homogenisierung

Wenn SA-178 Gr A Rohre mechanisch geformt werden, kann ihre innere Kornstruktur ungleichmäßig werden. Der Ofen bietet eine kontrollierte Umgebung, um diese Mikrostruktur zu homogenisieren und Gleichmäßigkeit im gesamten Metall zu gewährleisten. Diese Gleichmäßigkeit ist für eine vorhersehbare Leistung unter Belastung unerlässlich.

Beseitigung von Restspannungen

Die mechanische Formgebung führt zu erheblichen inneren Spannungen, die als Restspannungen bekannt sind. Wenn diese Spannungen unbehandelt bleiben, bilden sie Schwachstellen, die anfällig für Rissbildung sind. Der Ofen erhitzt die Rohrenden, um diese inneren Kräfte zu entspannen und somit das Risiko eines vorzeitigen Versagens zu neutralisieren.

Optimierung von Duktilität und Zähigkeit

Das ultimative metallurgische Ziel ist die Ausgewogenheit der Eigenschaften des Stahls. Durch die Normalisierung des Stahls optimiert der Ofen sowohl die Duktilität (die Fähigkeit, sich zu verformen, ohne zu brechen) als auch die Zähigkeit (die Fähigkeit, Energie zu absorbieren). Dies macht die Rohre widerstandsfähig genug für die raue Umgebung eines Industriekessels.

Präzision durch Design erreichen

Um die oben genannten metallurgischen Ziele zu erreichen, erfordert der Ofen ein Design, das auf thermische Stabilität und strukturelle Steifigkeit ausgerichtet ist.

Präzise thermische Steuerung

Im Gegensatz zu gasbasierten Systemen verwenden diese Elektroöfen gepanzerte elektrische Heizelemente. Diese Komponenten wandeln elektrische Energie mit hoher Effizienz in thermische Energie um und können eine stabile Betriebstemperatur von 800°C aufrechterhalten.

Wärmeverluste bekämpfen

Die Heizelemente sind mit spezifischen Leistungsabgaben (z. B. 3,05 kW) kalibriert, um Wärmeverluste aktiv auszugleichen. Dies stellt sicher, dass die konstante Hochtemperaturumgebung, die für eine gleichmäßige Normalisierung erforderlich ist, niemals beeinträchtigt wird.

Strukturelle Stabilität mit ASTM A36

Die Außenhülle des Ofens besteht aus ASTM A36 Kohlenstoffstahlblech. Dieses Material wird aufgrund seiner hohen Kosteneffizienz und hervorragenden Schweißbarkeit ausgewählt und bietet einen starren Tragrahmen, der trotz der intensiven inneren Hitze die strukturelle Integrität aufrechterhält.

Betriebliche Überlegungen und Kompromisse

Während Elektroöfen eine überlegene Kontrolle bieten, ist das Verständnis ihrer Grenzen für einen effizienten Betrieb unerlässlich.

Energieabhängigkeit vs. Präzision

Die elektrische Beheizung bietet eine höhere Präzision bei der thermischen Steuerung als Gassysteme, was für die Normalisierung entscheidend ist. Dies geht jedoch auf Kosten strenger Stromanforderungen, um die erforderliche Leistung von 3,05 kW zur Kompensation von Wärmeverlusten aufrechtzuerhalten.

Gezielte vs. Massenbehandlung

Diese Öfen sind speziell für die Behandlung der Enden von Rohren konzipiert. Dieser spezialisierte Fokus macht sie für Füge- oder Umformanwendungen sehr effizient, macht sie aber ohne Modifikation für die Massenwärmebehandlung ganzer Rohrlängen ungeeignet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl dieser Ausrüstung sollte von Ihren spezifischen Fertigungsanforderungen in Bezug auf Präzision und Sicherheit bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit liegt: Priorisieren Sie die Verwendung von gepanzerten elektrischen Heizelementen gegenüber Gassystemen, um die strenge Temperaturstabilität (800°C) zu gewährleisten, die für die Normalisierung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Ausrüstung liegt: Stellen Sie sicher, dass die Außenstruktur ASTM A36 Kohlenstoffstahl verwendet, um mechanische Festigkeit und Schweißbarkeit bei langfristiger industrieller Nutzung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Komponentensicherheit liegt: Überprüfen Sie, ob die Wärmebehandlung gezielt die mechanisch geformten Enden behandelt, um Restspannungen zu beseitigen, die zu Kesselversagen führen.

Letztendlich liegt der Wert dieses Ofens in seiner Fähigkeit, eine mechanisch beanspruchte Rohrkomponente in ein zuverlässiges, sicherheitskritisches Element eines Kesselsystems zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Detail | Technisches Ziel |

|---|---|---|

| Primärprozess | Normalisierende Wärmebehandlung | Erreichen der mikrostukturellen Homogenisierung |

| Zielmaterial | SA-178 Gr A Stahlrohre | Wiederherstellung von Duktilität und Zähigkeit in geformten Enden |

| Betriebstemperatur | 800°C (stabile Umgebung) | Sicherstellung einer gleichmäßigen Wärmezufuhr |

| Heizmethode | Gepanzerte elektrische Heizelemente (3,05 kW) | Hohe Präzisionssteuerung und thermische Kompensation |

| Mantelmaterial | ASTM A36 Kohlenstoffstahlblech | Strukturelle Steifigkeit und langfristige Haltbarkeit |

Optimieren Sie Ihre industrielle Wärmebehandlung mit KINTEK

Gehen Sie keine Kompromisse bei der Sicherheit Ihrer Hochdruckkomponenten ein. KINTEK bietet branchenführende thermische Lösungen, die durch Experten-F&E und Präzisionsfertigung unterstützt werden. Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperaturöfen sind vollständig anpassbar, um die strengen Normalisierungsanforderungen von SA-178 Gr A Stahl und anderen Spezialmaterialien zu erfüllen.

Machen Sie noch heute den nächsten Schritt zur Prozesszuverlässigkeit:

- Expertenberatung: Maßgeschneiderte Lösungen für die Behandlung von Rohrenden und Spannungsabbau.

- Präzisionsfertigung: Systeme für Stabilität über 800°C und mikrostukturelle Gleichmäßigkeit.

- Globaler Support: Ausrüstung nach ASTM-Standards für maximale Haltbarkeit.

Kontaktieren Sie jetzt KINTEK-Experten

Visuelle Anleitung

Referenzen

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Schutzfunktionen spielt Argon in der SiC-Sinterung? Wesentliche Einblicke für hochreine Keramiken

- Was sind die energiesparenden Vorteile der Verwendung eines SHS-Systems für Wolframkarbid? Energiekosten um bis zu 90 % senken

- Warum ist ein hochpräziser Massendurchflussregler für die Langzeit-Restart-Leistungsprüfung von Katalysatoren unerlässlich?

- Welche Rolle spielt eine Stabmühle beim Mahlen von Magnesiterz? Optimale Flotation & Reinigung erreichen

- Welchen Temperaturbereich hat ein Laborofen? Finden Sie Ihr perfektes Modell

- Welche Temperatur hat ein Graphitofen? Erreichen Sie extreme Hitze bis zu 3000°C

- Was ist die Funktion eines präzisen Heizsystems bei der Hydrolyse von Palmkernöl? Optimieren Sie Ihre Fettsäureausbeute

- Warum sind korrosionsbeständige Materialien für Vergasungsanlagen, die PET oder PVC verarbeiten, notwendig? Gewährleistung der Systemsicherheit