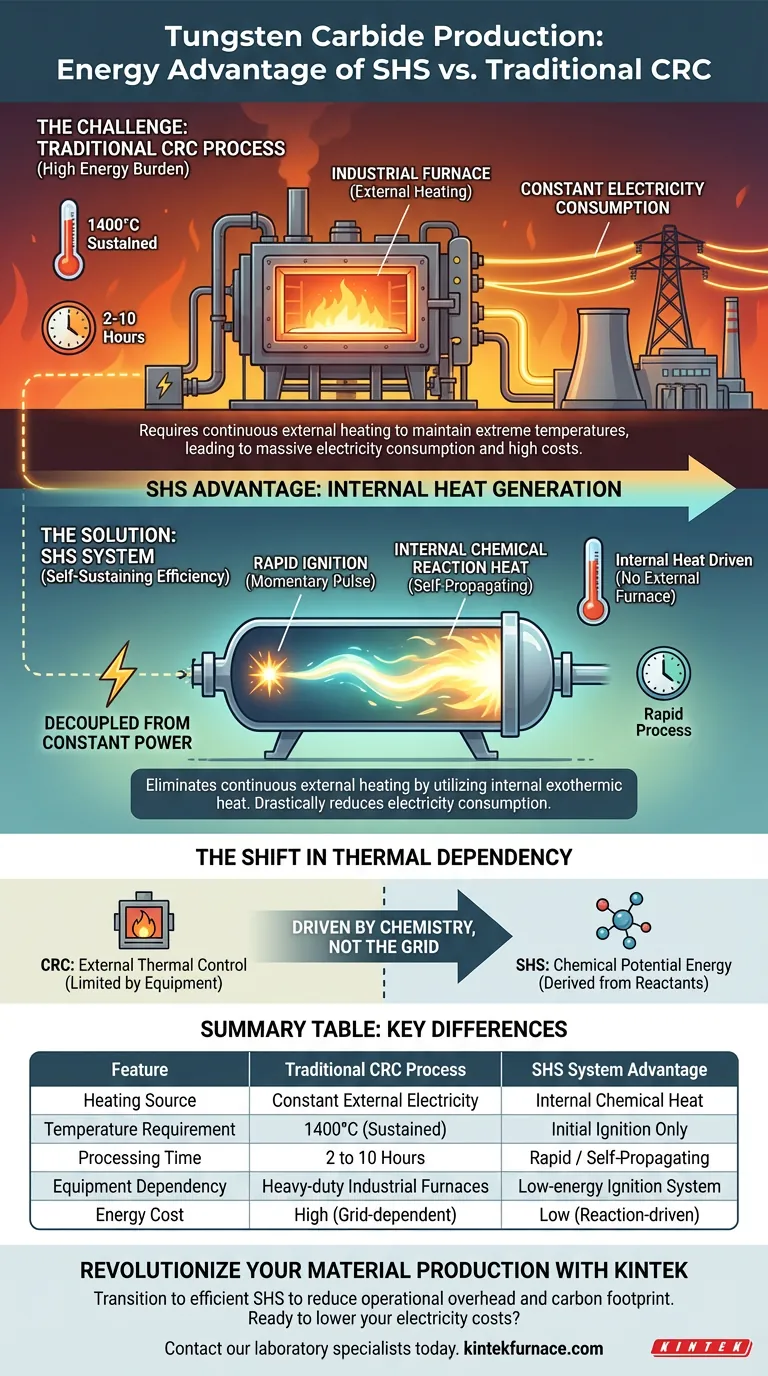

Der primäre energiesparende Vorteil des SHS-Systems (Self-propagating High-temperature Synthesis) liegt in seiner Fähigkeit, die Notwendigkeit einer kontinuierlichen externen Heizung zu eliminieren. Durch die Nutzung der internen Wärme, die durch die chemische Reaktion selbst erzeugt wird, reduziert SHS den Stromverbrauch drastisch im Vergleich zu herkömmlichen Methoden, die auf energieintensive Industrieöfen angewiesen sind.

Kernbotschaft: Der herkömmliche Calcination-Reduction-Carburization (CRC)-Prozess ist eine Energiebelastung und erfordert, dass Öfen bis zu 10 Stunden lang 1400 °C halten. Im krassen Gegensatz dazu benötigt das SHS-System nur einen momentanen Stromimpuls zur Zündung; der Prozess wird dann durch interne chemische Wärme selbsterhaltend und entkoppelt die Produktion effektiv vom konstanten Stromverbrauch.

Der Energiebedarf des traditionellen CRC-Prozesses

Um die Effizienz von SHS zu verstehen, ist es notwendig, zunächst die hohe Energiebelastung des traditionellen Calcination-Reduction-Carburization (CRC)-Prozesses zu untersuchen.

Abhängigkeit von Industrieöfen

Die CRC-Methode ist grundlegend von groß angelegten Industrieöfen abhängig. Diese Einheiten sind massive Stromverbraucher und müssen während des gesamten Produktionszyklus aktiv gehalten werden.

Anhaltend hohe Temperaturen

Der Prozess erfordert die Aufrechterhaltung einer extremen Temperatur von 1400 °C. Die Aufrechterhaltung dieser thermischen Umgebung gegen Wärmeverlust erfordert einen erheblichen und konstanten Energieeinsatz.

Lange Verarbeitungszeit

Der Energieverbrauch wird durch die Dauer des Prozesses noch verstärkt. Die Öfen müssen 2 bis 10 Stunden bei Höchsttemperatur laufen. Diese verlängerte Einwirkung von hoher Hitze macht die kumulativen Energiekosten pro Einheit extrem hoch.

Der SHS-Vorteil: Interne Wärmeerzeugung

Das SHS-System kehrt das Energiemodell der Wolframkarbidproduktion vollständig um. Es verlagert die Wärmequelle von externen Maschinen auf das Material selbst.

Das Zündprinzip

Im Gegensatz zum CRC-Prozess benötigt SHS keinen Ofen, der stundenlang mit Strom versorgt wird. Es benötigt nur eine geringe Menge Strom ausschließlich für die anfängliche Zündphase.

Selbsterhaltende Reaktion

Nach der Zündung erzeugt das System seine eigene interne chemische Reaktionswärme. Diese exotherme Energie reicht aus, um den Syntheseprozess ohne weiteren Input abzuschließen.

Minimierung der externen Heizung

Da sich die Reaktion selbst fortpflanzt, wird die Notwendigkeit einer externen Heizung nach dem Start effektiv minimiert oder eliminiert. Dies führt zu einer Produktionsmethode, die nicht an die hohen Stromkosten gebunden ist, die mit der Aufrechterhaltung von 1400 °C-Umgebungen verbunden sind.

Der Wandel der thermischen Abhängigkeit

Bei der Bewertung dieser Systeme ist es entscheidend, den grundlegenden Kompromiss bei der Beschaffung von Wärmeenergie zu verstehen.

Externe vs. interne Abhängigkeit

Der CRC-Prozess basiert auf externer thermischer Steuerung, was bedeutet, dass die Energieeffizienz durch die Isolierung und Effizienz der Ofenausrüstung begrenzt ist.

Chemische potenzielle Energie

Das SHS-System basiert auf chemischer potenzieller Energie. Die Effizienz ergibt sich hier aus der Formulierung der Reaktanten und nicht aus dem Stromnetz. Dieser Wandel entfernt die Variable der Ofenlaufzeit aus der Gleichung der Energiekosten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen diesen Technologien hängt oft von der Energieinfrastruktur und den Betriebskosten ab.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Das SHS-System bietet den praktikabelsten Weg, indem es die Stromkosten für 2-10-stündige Ofenzyklen eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Infrastrukturabhängigkeit liegt: Das SHS-System ermöglicht es Ihnen, auf die für die Aufrechterhaltung von 1400 °C erforderliche schwere industrielle Heizungsanlage zu verzichten.

Durch den Wechsel zu SHS bewegen Sie sich von einem prozessgesteuerten Stromnetz zu einem chemisch gesteuerten Prozess.

Zusammenfassungstabelle:

| Merkmal | Traditioneller CRC-Prozess | Vorteil des SHS-Systems |

|---|---|---|

| Heizquelle | Konstanter externer Strom | Interne chemische Wärme |

| Temperaturanforderung | 1400 °C (kontinuierlich) | Nur anfängliche Zündung |

| Verarbeitungszeit | 2 bis 10 Stunden | Schnell / Selbsterhaltend |

| Abhängigkeit von der Ausrüstung | Schwere Industrieöfen | Energiearme Zündanlage |

| Energiekosten | Hoch (stromnetzabhängig) | Niedrig (reaktionsgesteuert) |

Revolutionieren Sie Ihre Materialproduktion mit KINTEK

Der Übergang von energieintensivem CRC zu einem effizienten SHS-System kann Ihre Betriebskosten und Ihren CO2-Fußabdruck drastisch reduzieren. Mit Experten in F&E und Fertigung bietet KINTEK eine vollständige Palette von Hochleistungs-Wärmelösungen an – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die alle vollständig an Ihre individuellen Syntheseanforderungen angepasst werden können.

Sind Sie bereit, Ihre Stromkosten zu senken und die Produktionseffizienz zu steigern?

Kontaktieren Sie noch heute unsere Laborspezialisten, um den perfekten Hochtemperatur-Ofen für Ihr nächstes Projekt zu finden.

Visuelle Anleitung

Referenzen

- Carbon Loss and Control for WC Synthesis through a Self-propagating High-Temperature WO3-Mg-C System. DOI: 10.1007/s11665-025-10979-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein industrieller Elektroofen bei PAI? Beherrschen Sie die thermische Vorbereitung für Metallmatrix-Verbundwerkstoffe

- Was sind die Nachteile des Kaltverpressens und Sinterns? Höhere Porosität und schwächere mechanische Eigenschaften

- Welche Rolle spielt ein Labor-Trockenschrank bei der Bildung von Polymer-Kolloidal-Kristall-Templates? Beherrschen von 3DOM-Grundlagen

- Wie trägt ein rotierender Substrathalter zur Qualität von CuGaO2-Dünnschichten bei? Erzielung von Gleichmäßigkeit beim Sputtern

- Warum wird für alpha-Fe2O3/FeOOH ein Heizofen mit hochpräziser Temperaturregelung benötigt? Leitfaden zur Experten-Synthese

- Warum ist eine präzise Steuerung der Heiz- und Kühlraten für eisenoxidiertes Cerdioxid notwendig? Optimieren Sie Ihre Katalysatorleistung

- Was sind die technischen Vorteile der Verwendung von hochreinem Wasserstoff als Schutzatmosphäre? Beschleunigung der Wärmebehandlung

- Wie trägt ein Heißlufttrockenschrank zum Abbau von Asphalt bei? Simulation der Material-Salz-Erosion beschleunigen