Eine präzise Steuerung der Heiz- und Kühlraten ist der entscheidende Faktor für die strukturelle Integrität und chemische Wirksamkeit von eisenoxidierten Cerdioxid-Katalysatoren. Während der abschließenden Kalzinierungsphase bei 600 °C ist eine langsame, geregelte Rate – insbesondere 2 °C/min – notwendig, um thermische Belastungen zu mindern. Ohne diese Regulierung ist das Material anfällig für übermäßige Sinterung und Agglomeration, was die für eine effektive Katalyse erforderliche physikalische Architektur beeinträchtigt.

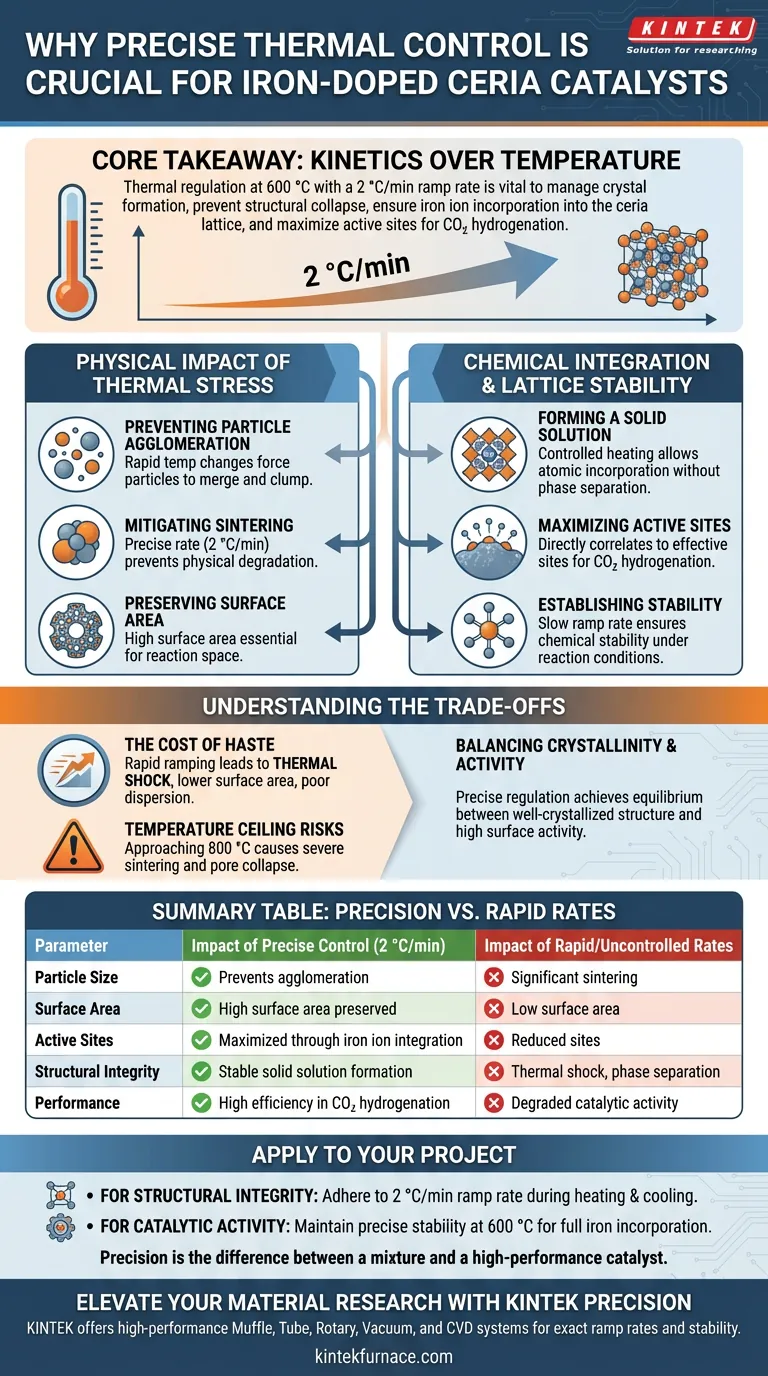

Kernbotschaft Thermische Regulierung dient nicht nur dem Erreichen einer Zieltemperatur; sie dient der Steuerung der Kinetik der Kristallbildung, um einen Strukturkollaps zu verhindern. Durch strenge Kontrolle der Anstiegsrate stellen Sie die erfolgreiche Einbindung von Eisenionen in das Cerdioxid-Gitter sicher und schaffen eine stabile feste Lösung, die die aktiven Zentren für die Hydrierung von Kohlendioxid maximiert.

Die physikalischen Auswirkungen thermischer Belastung

Verhinderung von Partikelagglomeration

Schnelle Temperaturänderungen führen zu erheblichen thermischen Belastungen des Katalysatormaterials. Diese Belastung zwingt die Partikel, sich zu verschmelzen und zu verklumpen, ein Prozess, der als Agglomeration bezeichnet wird.

Minderung der Sinterung

Wenn Partikel agglomerieren, durchläuft das Material eine Sinterung, bei der einzelne Partikel effektiv zu größeren Massen verschmelzen. Die Implementierung einer präzisen Heiz- und Kühlrate, wie z. B. 2 °C/min, hält diesen physikalischen Abbau in Schach.

Erhaltung der Oberfläche

Die direkte Folge der Verhinderung von Sinterung ist die Erhaltung der spezifischen Oberfläche des Katalysators. Eine hohe Oberfläche ist für die katalytische Leistung unerlässlich, da sie den für chemische Reaktionen erforderlichen physikalischen Raum bietet.

Chemische Integration und Gitterstabilität

Bildung einer festen Lösung

Damit eisenoxidiertes Cerdioxid korrekt funktioniert, müssen die Eisenionen in die Kristallstruktur des Cerdioxids integriert werden, wodurch eine feste Lösung entsteht. Kontrolliertes Erhitzen liefert die notwendige thermodynamische Umgebung für diese atomare Einbindung, ohne eine Phasentrennung zu induzieren.

Maximierung aktiver Zentren

Die Bildung dieser festen Lösung korreliert direkt mit der Anzahl der auf dem Katalysator verfügbaren aktiven Zentren. Diese Zentren sind speziell für Hydrierungsreaktionen von Kohlendioxid abgestimmt und machen den Katalysator für seine beabsichtigte Anwendung wirksam.

Herstellung von Stabilität

Eine langsame Anstiegsrate stellt sicher, dass die Wechselwirkung zwischen dem Eisen und dem Cerdioxid-Gitter chemisch stabil ist. Dies verhindert, dass sich die aktiven Komponenten während der nachfolgenden Verwendung unter Reaktionsbedingungen abbauen oder trennen.

Verständnis der Kompromisse

Die Kosten der Eile

Die Beschleunigung der Heizrate zur Einsparung von Verarbeitungszeit ist ein häufiger, aber fataler Fehler bei der Katalysatorherstellung. Schnelles Aufheizen führt zu einem "thermischen Schock", der unweigerlich zu einer geringeren Oberfläche und einer schlechten Dispersion der aktiven Eisenkomponenten führt.

Risiken der Temperaturobergrenze

Obwohl die Zieltemperatur für diesen speziellen Prozess 600 °C beträgt, kann die Überschreitung dieses Grenzwerts nachteilig sein. Wie bei allgemeinen Prinzipien der Katalysatorherstellung führen Temperaturen nahe 800 °C oft zu schwerer Sinterung, Kollaps der Porenstruktur und einer Reduzierung der oberflächlichen Sauerstoffleerstellen.

Gleichgewicht zwischen Kristallinität und Aktivität

Das Ziel der Wärmebehandlung ist es, das Gleichgewicht zwischen einer gut kristallinen Struktur und hoher Oberflächenaktivität zu finden. Eine präzise Temperaturregelung ist der einzige Mechanismus, der es Ihnen ermöglicht, beides gleichzeitig zu erreichen, anstatt das eine für das andere zu opfern.

Anwendung auf Ihr Projekt

Um die optimale Leistung Ihrer eisenoxidierten Cerdioxid-Katalysatoren zu gewährleisten, wenden Sie die folgenden Parameter an:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Halten Sie sich strikt an eine Anstiegsrate von 2 °C/min sowohl beim Heizen als auch beim Kühlen, um thermische Belastungen zu minimieren und Partikelagglomeration zu verhindern.

- Wenn Ihr Hauptaugenmerk auf katalytischer Aktivität liegt: Halten Sie eine präzise Temperaturstabilität bei 600 °C aufrecht, um die vollständige Einbindung von Eisenionen in das Cerdioxid-Gitter für maximale Hydrierungseffizienz zu gewährleisten.

Präzision bei der thermischen Verarbeitung ist der Unterschied zwischen einer Mischung von Oxiden und einem Hochleistungskatalysator.

Zusammenfassungstabelle:

| Parameter | Auswirkung präziser Kontrolle (2 °C/min) | Auswirkung schneller/unkontrollierter Raten |

|---|---|---|

| Partikelgröße | Verhindert Agglomeration; erhält feine Partikel | Signifikante Sinterung und Partikelagglomeration |

| Oberfläche | Hohe Oberfläche für Reaktionen erhalten | Geringe Oberfläche aufgrund von Strukturkollaps |

| Aktive Zentren | Maximiert durch Einbindung von Eisenionen | Reduzierte Zentren aufgrund schlechter Phasendispersion |

| Strukturelle Integrität | Stabile Bildung fester Lösungen | Thermischer Schock und Phasentrennung |

| Leistung | Hohe Effizienz bei der CO2-Hydrierung | Degradierte katalytische Aktivität |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass thermische Belastung das Potenzial Ihres Katalysators beeinträchtigt. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die genauen Anstiegsraten zu liefern, die Ihre Forschung erfordert. Egal, ob Sie eine Standardkonfiguration oder einen kundenspezifischen Laborofen für einzigartige Dotierungsprozesse benötigen, wir bieten die Stabilität und Kontrolle, die zur Maximierung Ihrer aktiven Zentren erforderlich sind.

Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung

Visuelle Anleitung

Referenzen

- Albert Gili, Reinhard Schomäcker. One-pot synthesis of iron-doped ceria catalysts for tandem carbon dioxide hydrogenation. DOI: 10.1039/d4cy00439f

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Funktion eines Hochdruck-Hydrothermalreaktors bei der Synthese von Graphen-Aerogelen? Schlüssel zu 3D-Kohlenstoffgerüsten

- Warum ist ein sofortiges Abschrecken mit Wasser nach einer thermischen Simulation erforderlich? Erhaltung der Mikrostruktur der (CoCrNi)94Al3Ti3-Legierung

- Wie beeinflussen Kühlringe spezifisch die Verteilung des Temperaturfeldes? Experteneinschätzung zum Kristallguss

- Welche notwendigen Bedingungen bietet ein Vakuumtrockenschrank für Geopolymere? Optimieren Sie Ihren Härtungs- und Formgebungsprozess

- Was ist der Hauptzweck der Verwendung eines Argon-Gas-Spülprozesses bei der Abfallpyrolyse? Sicherstellung einer reinen Zersetzung

- Was ist die Funktion eines Labor-Vakuumtrockenschranks für Fe-N-C-Katalysatoren? Erhaltung der nanoporösen Struktur

- Wie verbessern Oberflächenoxidationssysteme die Grenzflächenleistung von graphitierten Fasern? Maximierung der Verbundfestigkeit

- Was ist die Hauptfunktion eines Labor-Elektroofens bei der Torrefizierung von Lebensmittelabfällen? Sicherstellung einer genauen Probenvorbereitung