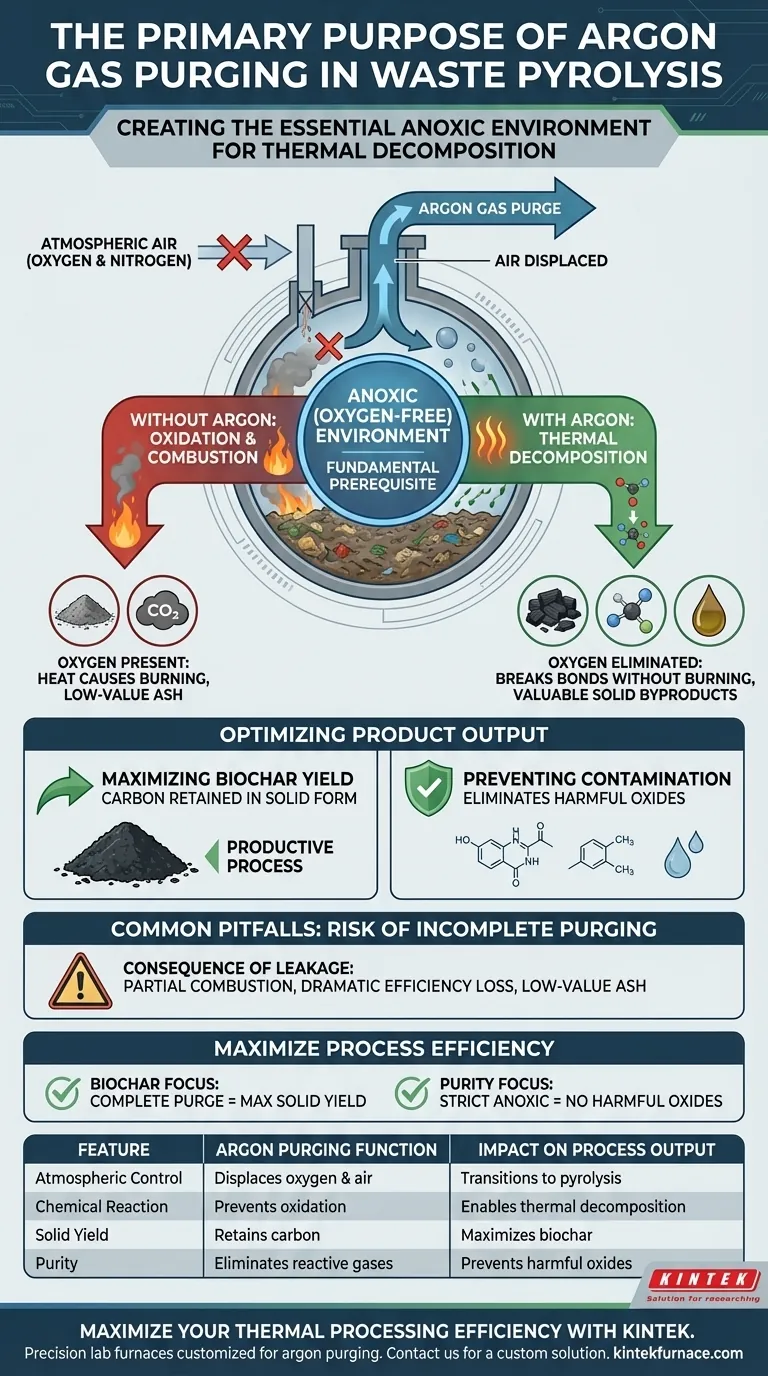

Der Hauptzweck der Argon-Gas-Spülung besteht darin, die atmosphärische Luft vor Beginn des Heizprozesses vollständig aus dem Reaktorsystem zu verdrängen. Dieser Schritt schafft eine streng anoxische (sauerstofffreie) Umgebung, die die grundlegende Voraussetzung für eine effektive Pyrolyse ist.

Durch die Eliminierung von Sauerstoff stellt die Argon-Spülung sicher, dass organische Abfälle einer thermischen Zersetzung und nicht der Verbrennung unterliegen. Dieser Unterschied ist entscheidend, um zu verhindern, dass das Material einfach verbrennt, und ist unerlässlich, um die Produktion wertvoller fester Nebenprodukte zu maximieren.

Die entscheidende Rolle der anoxischen Umgebung

Um zu verstehen, warum die Argon-Spülung nicht verhandelbar ist, muss man die grundlegende Chemie des Pyrolyseprozesses betrachten.

Ausschluss von atmosphärischer Luft

Das Reaktorsystem enthält vor dem Betrieb natürlich Luft – und damit Sauerstoff.

Argon wird eingeführt, um diese Luft gründlich auszuschließen. Es wirkt als Verdrängungsmittel und spült das System, um sicherzustellen, dass keine reaktiven Gase zurückbleiben.

Zersetzung vs. Oxidation

Der Unterschied zwischen Pyrolyse und Verbrennung ist die Anwesenheit von Sauerstoff.

In einer sauerstoffreichen Umgebung führt Wärme zu Oxidation, wodurch organische Materie in Asche und Gase umgewandelt wird. In einer anoxischen Umgebung, die durch Argon geschaffen wird, führt Wärme zu thermischer Zersetzung, wodurch chemische Bindungen ohne Verbrennung aufgebrochen werden.

Optimierung der Produktleistung

Der Spülprozess ist direkt mit der Qualität und Quantität der Endausbeute verbunden.

Maximierung der Biokohleausbeute

Wenn Sauerstoff vorhanden ist, reagiert der Kohlenstoff im Abfall zu Kohlendioxid (CO2) und entweicht als Gas.

Durch die Aufrechterhaltung eines anoxischen Zustands bleibt der Kohlenstoff in fester Form erhalten. Dies maximiert die Ausbeute an fester Biokohle erheblich und stellt sicher, dass der Prozess produktiv und nicht destruktiv bleibt.

Verhinderung von Verunreinigungen

Luft enthält verschiedene Elemente, die bei hohen Temperaturen unvorhersehbar reagieren können.

Die Spülung verhindert die Bildung von schädlichen Oxiden. Durch die Entfernung der Sauerstoffquelle eliminieren Sie den chemischen Weg, der für die Bildung dieser unerwünschten Verbindungen erforderlich ist.

Häufige Fallstricke: Das Risiko einer unvollständigen Spülung

Obwohl das Konzept einfach ist, ist die Ausführung für den Erfolg des Systems von entscheidender Bedeutung.

Die Folge von Leckagen

Wenn das System nicht gründlich gespült wird oder Leckagen Luft wieder eindringen lassen, gerät der Prozess in einen hybriden Zustand teilweiser Verbrennung.

Dies führt zu einem dramatischen Effizienzverlust. Anstatt Abfall in nutzbaren Brennstoff oder Kohle umzuwandeln, verbraucht sich das Material selbst und hinterlässt Asche von geringem Wert.

Maximieren Sie Ihre Prozesseffizienz

Um den Erfolg Ihres Pyrolyseprojekts sicherzustellen, betrachten Sie die Argon-Spülung als grundlegenden Kontrollschritt und nicht nur als Sicherheitsmaßnahme.

- Wenn Ihr Hauptaugenmerk auf der Biokohleproduktion liegt: Sie müssen eine vollständige Spülung sicherstellen, um die Kohlenstoffoxidation zu verhindern, die Ihre feste Ausbeute direkt verringert.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Sie müssen eine streng anoxische Umgebung aufrechterhalten, um zu verhindern, dass Sauerstoff mit Abfallkomponenten reagiert und schädliche Oxide bildet.

Die Schaffung einer nachweislich sauerstofffreien Atmosphäre ist der wichtigste Faktor für den Übergang von der Abfallverbrennung zur echten Ressourcenrückgewinnung.

Zusammenfassungstabelle:

| Merkmal | Funktion der Argon-Spülung | Auswirkung auf die Prozessausgabe |

|---|---|---|

| Atmosphärenkontrolle | Verdrängt Sauerstoff und Luft | Überführt den Prozess von der Verbrennung zur Pyrolyse |

| Chemische Reaktion | Verhindert Oxidation | Ermöglicht thermische Zersetzung ohne Verbrennung |

| Feststoffausbeute | Behält Kohlenstoff in fester Form | Maximiert die Produktion hochwertiger Biokohle |

| Reinheit | Eliminiert reaktive Gase | Verhindert die Bildung schädlicher Oxide und Asche |

Maximieren Sie Ihre thermische Prozessleistung mit KINTEK

Präzision ist der Unterschied zwischen einfacher Verbrennung und hochwertiger Ressourcenrückgewinnung. Bei KINTEK verstehen wir, dass die Aufrechterhaltung einer streng anoxischen Umgebung für den Erfolg Ihrer Forschung und Produktion von entscheidender Bedeutung ist.

Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um komplexe Argon-Spülungsanforderungen zu erfüllen und sicherzustellen, dass Ihre Abfallpyrolyse maximale Biokohleausbeute und chemische Reinheit erzielt.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um sich mit unseren Spezialisten über eine maßgeschneiderte Lösung für Ihre einzigartigen thermischen Verarbeitungsanforderungen zu beraten.

Visuelle Anleitung

Referenzen

- Zsolt Dobó, Gábor Nagy. Production of Biochar by Pyrolysis of Food Waste Blends for Negative Carbon Dioxide Emission. DOI: 10.3390/en18010144

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist eine Wärmebehandlung bei 800 °C für die additive Fertigung von Ti6Al4V notwendig? Duktilität freisetzen & Spannungen abbauen

- Wie stellen industrielle Wärmebehandlungsöfen die Stabilität von 55Si2-Federstahl sicher? Optimieren Sie Ihren Härteprozess

- Welche langfristigen Überlegungen sind bei der Auswahl eines Ofens wichtig? Sicherstellung kostengünstiger, konformer Abläufe

- Wie erleichtern Quarzdeckel-Vials die Pyrolyse von magnetischem Chitosan-Kohlenstoff? Lokalisierte reduzierende Atmosphären beherrschen

- Was ist der Hauptzweck des Verschließens der Reaktionsflasche bei 80 °C für die RMF-Synthese? Gewährleistung einer optimalen Polykondensation

- Welche Funktion erfüllt ein Wasserabschreckbecken bei der Wärmebehandlung von Ni-Ti-Legierungen? Fixierung von Superelastizität & Formgedächtnis

- Warum muss Schnellarbeitsstahl mit hohem Vanadiumgehalt mehrfach angelassen werden? Schlüssel zur Erschließung der Sekundärhärte

- Was ist die Hauptfunktion von Karbonisierungsanlagen? Beherrschen Sie die Umwandlung von Biomasse in Brennstoff mit Präzision