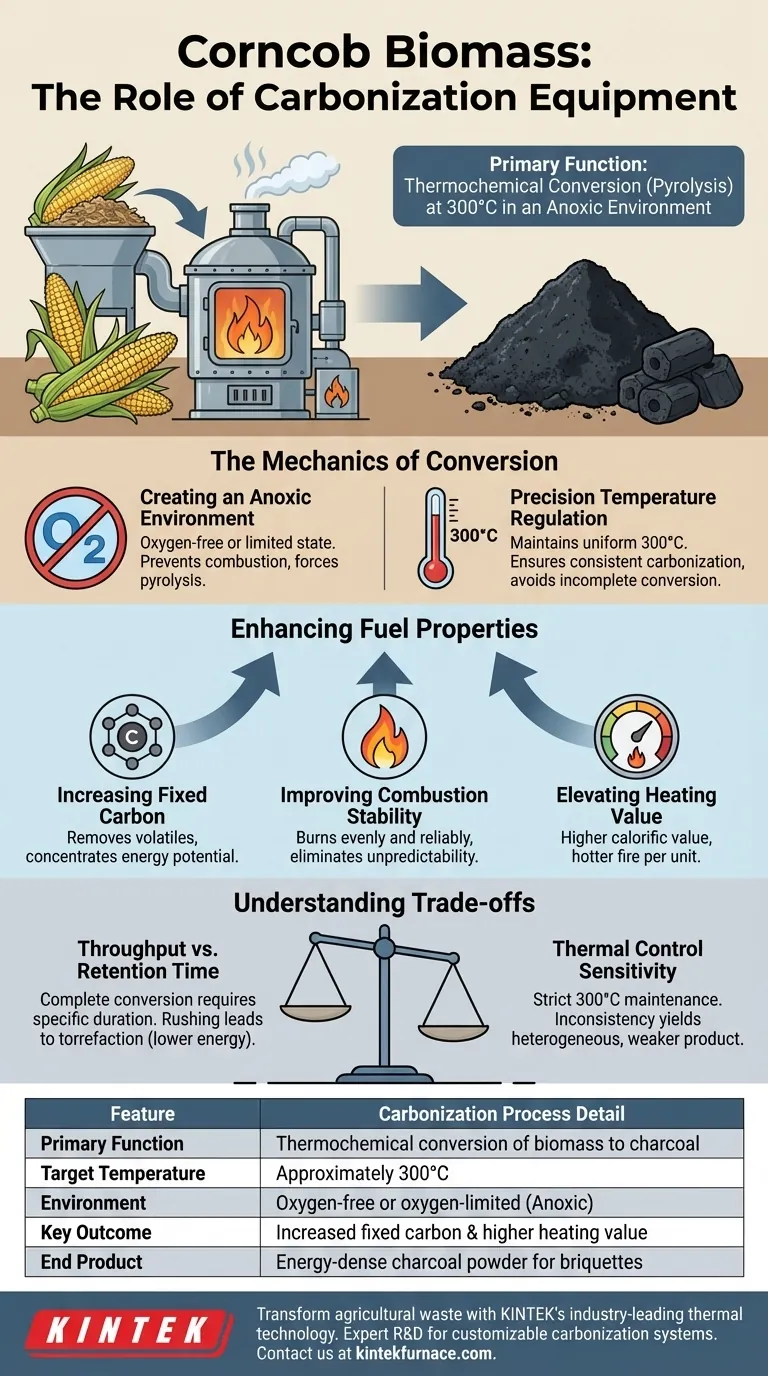

Die Hauptfunktion von Karbonisierungsanlagen besteht darin, rohe Maiskolbenbiomasse einer kontrollierten Hochtemperaturumgebung auszusetzen, um eine thermochemische Umwandlung einzuleiten. Insbesondere hält diese Maschine eine Temperatur von etwa 300 °C in einer sauerstofffreien oder sauerstoffarmen Kammer aufrecht, um die Pyrolyse durchzuführen. Dieser Prozess wandelt das rohe organische Material in Holzkohlepulver mit einem deutlich höheren Gehalt an festem Kohlenstoff um, das als überlegener Vorläufer für Biomassebriketts dient.

Kernbotschaft: Karbonisierungsanlagen sind die entscheidende „Veredelungsstufe“, die landwirtschaftliche Abfälle niedriger Qualität durch Entfernung von flüchtigen Bestandteilen und Konzentration von Kohlenstoff in Brennstoff hoher Qualität umwandelt, wodurch sichergestellt wird, dass die endgültige Brennstoffquelle stabil und energiedicht ist.

Die Mechanik der Umwandlung

Um den Wert dieser Anlagen zu verstehen, müssen Sie über einfaches Erhitzen hinausblicken und die von ihnen geschaffene spezifische Umgebung verstehen.

Schaffung einer anoxischen Umgebung

Die wichtigste Rolle der Anlage ist die atmosphärische Kontrolle. Sie stellt sicher, dass der Heizprozess in einem sauerstofffreien oder sauerstoffarmen Zustand stattfindet.

Wenn bei diesen Temperaturen Sauerstoff vorhanden wäre, würden die Maiskolben einfach verbrennen und zu Asche werden. Durch den Ausschluss von Sauerstoff erzwingt die Anlage die Pyrolyse, wodurch das Material chemisch zersetzt wird, ohne zu verbrennen.

Präzise Temperaturregelung

Die Referenz gibt eine Zieltemperatur von etwa 300 °C an. Die Anlage muss diese thermische Konsistenz aufrechterhalten, um eine gleichmäßige Karbonisierung zu gewährleisten.

In diesem spezifischen Temperaturbereich werden die flüchtigen Bestandteile des Maiskolbens ausgetrieben, wodurch die Kohlenstoffstruktur zurückbleibt. Schwankungen unterhalb dieses Bereichs führen zu einer unvollständigen Umwandlung, während übermäßige Hitze die Materialstruktur unnötig abbauen könnte.

Verbesserung der Brennstoffeigenschaften

Das ultimative Ziel des Einsatzes dieser Anlagen ist die Veränderung der physikalischen und chemischen Eigenschaften der Biomasse, um sie zu einem brauchbaren Brennstoff zu machen.

Erhöhung des festen Kohlenstoffgehalts

Rohe Maiskolben haben eine relativ geringe Energiedichte. Die Karbonisierungsanlage konzentriert das Energiepotenzial durch Entfernung von Feuchtigkeit und flüchtigen Gasen.

Dies führt zu einem Holzkohlepulver mit hohem Gehalt an festem Kohlenstoff. Dieser „feste Kohlenstoff“ ist der Brennstoff, der während der Verbrennung eine anhaltende Wärme liefert.

Verbesserung der Verbrennungsstabilität

Rohe Biomasse verbrennt tendenziell unvorhersehbar und produziert oft Rauch und schwankende Wärme.

Durch die Umwandlung des Materials in Holzkohlepulver stellt die Anlage sicher, dass die resultierenden Biomassebriketts eine verbesserte Verbrennungsstabilität aufweisen. Dies schafft eine Brennstoffquelle, die gleichmäßig und zuverlässig verbrennt.

Erhöhung des Heizwerts

Der Prozess verbessert direkt den Heizwert (Brennwert) des Brennstoffs. Das Ergebnis erzeugt ein heißeres Feuer pro Gewichtseinheit im Vergleich zu den rohen landwirtschaftlichen Abfällen.

Verständnis der Kompromisse

Obwohl die Karbonisierung für hochwertige Brennstoffe unerlässlich ist, bringt sie spezifische betriebliche Einschränkungen mit sich, die verwaltet werden müssen.

Durchsatz vs. Verweilzeit

Um eine vollständige thermochemische Umwandlung zu erreichen, muss die Biomasse eine bestimmte Zeit lang in der 300 °C-Zone verbleiben.

Wenn das Material zur Erhöhung der Produktionsgeschwindigkeit durch die Anlage gehetzt wird, führt dies eher zu einer „Torrefizierung“ (leichte Röstung) als zu einer echten Karbonisierung, was zu einem geringeren Energieprodukt führt.

Empfindlichkeit der thermischen Steuerung

Der Prozess ist sehr empfindlich gegenüber dem 300 °C-Schwellenwert.

Wenn die Anlage diese Temperatur nicht gleichmäßig aufrechterhalten kann, wird eine heterogene Mischung aus rohen Kolben und Holzkohle produziert. Diese Inkonsistenz schwächt die strukturelle Integrität und die Brennqualität der Endbriketts.

Die richtige Wahl für Ihr Ziel treffen

Der Einsatz von Karbonisierungsanlagen bestimmt die Qualitätsstufe Ihres Endprodukts aus Biomasse.

- Wenn Ihr Hauptaugenmerk auf hochenergetischen Industrie-Brennstoffen liegt: Stellen Sie sicher, dass Ihre Anlage den 300 °C-Schwellenwert strikt einhalten kann, um den Gehalt an festem Kohlenstoff und den Heizwert zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Produktionskonsistenz liegt: Priorisieren Sie Anlagen mit präziser atmosphärischer Kontrolle, um Sauerstofflecks zu verhindern und eine stabile Verbrennung des Endprodukts zu gewährleisten.

Karbonisierung ist nicht nur ein Heizschritt; es ist die grundlegende chemische Aufwertung, die Abfall in eine wertvolle Energiequelle verwandelt.

Zusammenfassungstabelle:

| Merkmal | Detail des Karbonisierungsprozesses |

|---|---|

| Hauptfunktion | Thermochemische Umwandlung von Biomasse in Holzkohle |

| Zieltemperatur | Etwa 300 °C |

| Umgebung | Sauerstofffrei oder sauerstoffarm (anoxisch) |

| Wichtigstes Ergebnis | Erhöhter fester Kohlenstoff & höherer Heizwert |

| Endprodukt | Energiedichtes Holzkohlepulver für Briketts |

Verwandeln Sie landwirtschaftliche Abfälle mit KINTEKs branchenführender thermischer Technologie in hochwertige Energie. Gestützt auf Experten in F&E und Fertigung bietet KINTEK anpassbare Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre genauen Karbonisierungsanforderungen zugeschnitten sind. Ob Sie die industrielle Brennstoffproduktion optimieren oder die Biomasseumwandlung erforschen, unser Team liefert die Konsistenz und thermische Kontrolle, die Sie für Ihren Erfolg benötigen. Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Labor- oder Produktionsofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Adam Yonanda, Elvianto Dwi Daryono. Optimization of Natural Adhesive Type and Concentration on Characteristics of Corn Cob Biobriquettes. DOI: 10.70609/gtech.v9i1.6194

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum wird ein Überschuss an Lithiumcarbonat für LiScO2:Cr3+ hinzugefügt? Optimieren Sie Ihre Hochtemperatur-Phosphorsynthese

- Was sind die Vorteile von Thermocycling-Öfen? Steigerung von Geschwindigkeit, Effizienz und Haltbarkeit

- Wie verbessert der sekundäre Kalzinierungsprozess die mit Na2WO4 beladenen Katalysatoren? Optimieren Sie noch heute die Oberflächenleistung

- Was sind die Ziele der Schmelzrühr- und Isolationsbehandlung bei der Herstellung der Al-5Er-Ti-Vormischung?

- Wie nutzt der "Flux Melting"-Prozess bei der MOF-Glasherstellung Heizgeräte? Niedertemperatur-MOF-Vitrification

- Warum wird ein Ofen mit programmierter Temperaturregelung für die Katalysatorregeneration benötigt? Sicherstellung der Katalysatorstabilität

- Was sind die zentralen technischen Vorteile des Einscheiben-Mikrowellen-Sinterns für SSBSN-Keramiken?

- Was ist die Bedeutung der Voreichung von Proben in Silikatstudien? Maximierung der experimentellen Effizienz