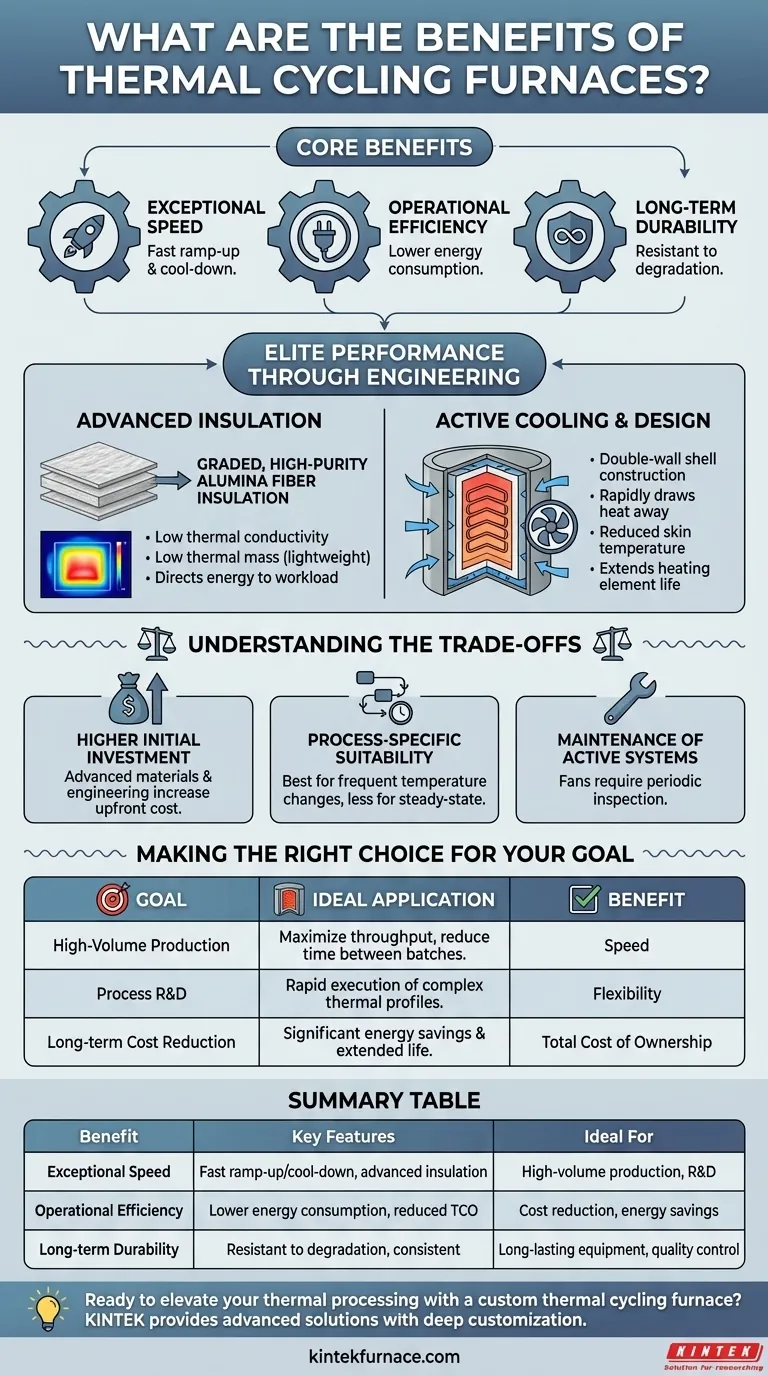

Im Grunde bieten Thermocycling-Öfen drei Hauptvorteile: außergewöhnliche Geschwindigkeit, betriebliche Effizienz und langfristige Haltbarkeit. Dies wird durch die Kombination fortschrittlicher, leichter Isolierung mit hochentwickelten Kühlsystemen erreicht, was im Vergleich zu herkömmlichen Ofendesigns außergewöhnlich schnelle Aufheiz- und Abkühlzeiten ermöglicht.

Der Hauptvorteil eines Thermocycling-Ofens ist nicht nur seine Geschwindigkeit. Es ist die Integration von schneller Verarbeitung mit geringerem Energieverbrauch und größerer Lebensdauer der Geräte, was sich erheblich auf den Produktionsdurchsatz und die Gesamtbetriebskosten auswirkt.

Wie Thermocycling-Öfen Spitzenleistungen erzielen

Die einzigartigen Vorteile dieser Öfen ergeben sich direkt aus ihrer speziellen Konstruktion und Materialwahl. Jede Komponente ist darauf ausgelegt, die thermische Trägheit zu minimieren und die Kontrolle zu maximieren.

Die zentrale Rolle der fortschrittlichen Isolierung

Die Leistung eines Thermocycling-Ofens beginnt mit seinem Isolierungspaket. Diese Öfen verwenden eine abgestufte, hochreine Aluminiumoxidfaserisolierung.

Dieses Material wird aufgrund zweier entscheidender Eigenschaften ausgewählt: geringe Wärmeleitfähigkeit und geringe thermische Masse (geringes Gewicht). Eine geringe Leitfähigkeit verhindert das Austreten von Wärme, während eine geringe Masse bedeutet, dass nur sehr wenig Energie für das Aufheizen der Ofenwände selbst verschwendet wird. Das Ergebnis ist, dass fast die gesamte Energie auf die Last gerichtet wird, was schnelle Temperaturwechsel ermöglicht.

Konstruiert für Haltbarkeit und Konsistenz

Die Aluminiumoxidfaserisolierung ist außerdem sehr beständig gegen Hot Spots und Zersetzung im Laufe der Zeit. Dies gewährleistet, dass der Ofen Zyklus für Zyklus konsistente, gleichmäßige Heizprofile liefert, was für Prozesswiederholbarkeit und Qualitätskontrolle von entscheidender Bedeutung ist.

Aktive Kühlung und Konstruktionsdesign

Schnelles Aufheizen ist nur die halbe Miete. Um schnelles Cyclen zu erreichen, muss ein Ofen auch schnell abkühlen können. Diese Öfen verfügen über eine Doppelwandkonstruktion, die eine aktive Lüfterkühlung ermöglicht.

Dieses Design zwingt Luft zwischen die Innen- und Außenwände und führt so Wärme schnell aus der Ofenkammer ab. Dies ermöglicht nicht nur ein schnelles Abkühlen, sondern hält auch die Außenschale auf einer reduzierten Oberflächentemperatur, was die Bedienersicherheit erhöht und die Lebensdauer der internen Heizelemente verlängert, indem Überhitzung verhindert wird.

Die Abwägungen verstehen

Obwohl sie äußerst effektiv sind, sind Thermocycling-Öfen ein Spezialwerkzeug. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Anfangsinvestition

Die fortschrittlichen Materialien und die Konstruktion – wie hochreine Faserisolierung und Doppelwandkonstruktion – führen oft zu einem höheren Anschaffungspreis im Vergleich zu Standardöfen mit einfacher Wand aus Ziegel oder Faser.

Prozessspezifische Eignung

Der Hauptvorteil ist die Geschwindigkeit. Wenn Ihr Prozess sehr lange, konstante Temperaturhaltezeiten mit seltenen Zyklen beinhaltet, sind die Vorteile des schnellen Cyclings möglicherweise weniger signifikant. Diese Öfen liefern den maximalen Wert in Anwendungen, die häufige Temperaturwechsel erfordern.

Wartung aktiver Systeme

Die Einbeziehung von Kühlventilatoren führt ein aktives mechanisches System ein. Wie jede solche Komponente erfordern diese Lüfter eine regelmäßige Inspektion und Wartung, um einen zuverlässigen Betrieb zu gewährleisten, was einen Schritt hinzufügt, der bei einfacheren, passiv gekühlten Öfen nicht vorhanden ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens erfordert die Abstimmung seiner Fähigkeiten mit Ihrem primären Betriebs- oder Ziel.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Ein Thermocycling-Ofen ist ideal, um den Durchsatz zu maximieren, indem die Zeit zwischen den Chargen drastisch verkürzt wird.

- Wenn Ihr Hauptaugenmerk auf Prozessforschung und -entwicklung liegt: Die Fähigkeit, komplexe, mehrstufige thermische Profile schnell auszuführen, macht diese Öfen außergewöhnlich flexibel für Tests und Materialwissenschaften.

- Wenn Ihr Hauptaugenmerk auf langfristiger Kostensenkung liegt: Die erheblichen Energieeinsparungen pro Zyklus und die verlängerte Komponentenlebensdauer können zu geringeren Gesamtbetriebskosten führen, die die anfängliche Investition rechtfertigen.

Letztendlich ist die Wahl eines Thermocycling-Ofens eine strategische Entscheidung zur Verbesserung der Geschwindigkeit, Effizienz und Kontrolle Ihrer thermischen Prozesse.

Zusammenfassungstabelle:

| Vorteil | Schlüsselmerkmale | Ideal für |

|---|---|---|

| Außergewöhnliche Geschwindigkeit | Schnelle Aufheiz- und Abkühlzeiten, fortschrittliche Isolierung | Massenproduktion, F&E |

| Betriebliche Effizienz | Geringerer Energieverbrauch, reduzierte Gesamtbetriebskosten | Kostensenkung, Energieeinsparungen |

| Langfristige Haltbarkeit | Beständig gegen Zersetzung, konsistente Leistung | Langlebige Ausrüstung, Qualitätskontrolle |

Bereit, Ihre thermischen Prozesse mit einem kundenspezifischen Thermocycling-Ofen zu optimieren?

Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um verschiedenste Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Tiefanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Geschwindigkeit, Effizienz und Haltbarkeit steigern können – optimieren wir gemeinsam Ihre Abläufe!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Hauptmerkmale eines Quarzrohrrohrofens? Entdecken Sie Hochtemperaturpräzision für Ihr Labor

- Wie sollte ein Quarzrohr-/Quarzofen gereinigt werden? Wesentliche Schritte für eine sichere, kontaminationsfreie Wartung

- Welche technischen Anforderungen beeinflussen die externe thermische Festigkeit von Ofenrohren? Optimierung für Hochtemperaturanwendungen

- Wie läuft der Arbeitsprozess eines Quarzrohr-Ofens typischerweise ab? Präzisionserhitzung für fortschrittliche Materialien meistern

- Was ist die Notwendigkeit der Verwendung vakuumversiegelter Quarzrohre? Gewährleistung der Integrität bei der Wärmebehandlung von Ti-Cu-Legierungen