Die ordnungsgemäße Reinigung eines Quarzrohrofens ist ein entscheidender Wartungsvorgang, der von der Verwendung der richtigen Materialien und Methoden abhängt. Der Standardansatz beinhaltet die Verwendung eines weichen, fusselfreien Tuchs mit einem milden Lösungsmittel, aber die spezifische Technik muss sorgfältig ausgewählt werden, um eine Beschädigung des Rohrs oder eine Kontamination zukünftiger Experimente zu vermeiden. Konsultieren Sie immer die Anweisungen des Ofenherstellers als Ihre primäre Anleitung.

Das Kernprinzip bei der Reinigung eines Quarzrohrs besteht darin, Verunreinigungen zu entfernen, ohne die strukturelle Integrität des Rohrs zu beeinträchtigen. Dies bedeutet, einen thermischen Schock, physikalische Abriebstellen und aggressive Chemikalien zu vermeiden, die die Oberfläche angreifen könnten, da jegliche Beschädigung bei hohen Temperaturen zu einem katastrophalen Ausfall führen kann.

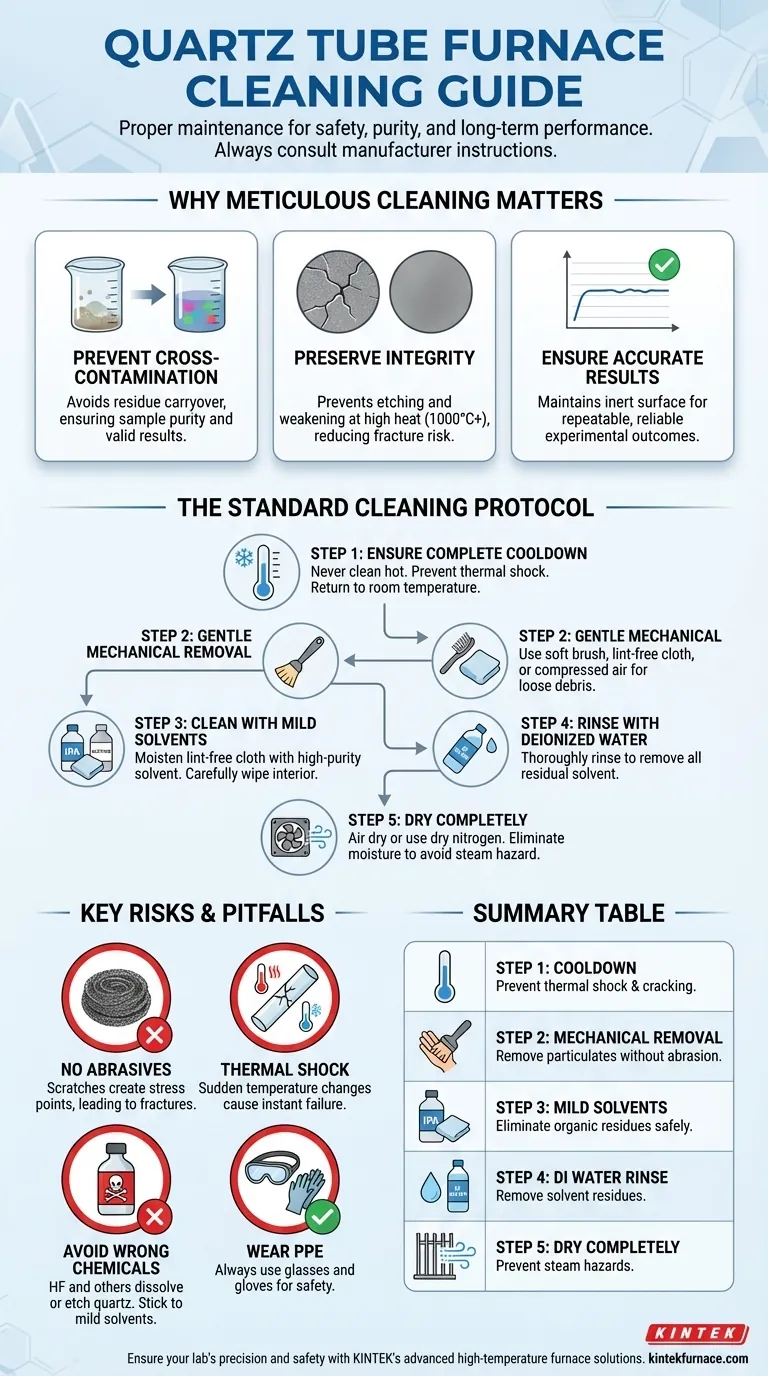

Warum akribische Reinigung nicht verhandelbar ist

Ein Quarzrohr ist mehr als nur ein Behälter; es ist ein hochreines Reaktionsgefäß. Die Nichtbeachtung seiner Sauberkeit hat direkte Auswirkungen auf Sicherheit und experimentelle Ergebnisse.

Vermeidung von Kreuzkontamination

Rückstände aus einem früheren Prozess können im nächsten Heizzyklus verdampfen oder reagieren. Dies führt unbeabsichtigte Variablen ein und beeinträchtigt die Reinheit Ihrer Probe und die Gültigkeit Ihrer Ergebnisse.

Erhaltung der Integrität des Quarzrohrs

Bei Temperaturen über 1000 °C können selbst geringe Mengen bestimmter Verunreinigungen als Flussmittel wirken und das Quarz chemisch ätzen oder schwächen. Dies erzeugt Spannungspunkte, die dazu führen können, dass das Rohr unter thermischer oder mechanischer Belastung reißt oder versagt.

Sicherstellung genauer und reproduzierbarer Ergebnisse

Die chemische Inertheit von Quarz ist eine seiner Hauptmerkmale. Eine saubere Oberfläche gewährleistet, dass Ihr Prozess – sei es beim Tempern, Sintern oder bei einer chemischen Reaktion – nur mit den beabsichtigten Materialien interagiert, was zu zuverlässigen und reproduzierbaren Ergebnissen führt.

Das Standard-Reinigungsprotokoll

Befolgen Sie dieses allgemeine Verfahren und priorisieren Sie immer die spezifischen Anweisungen Ihres Geräteherstellers.

Schritt 1: Vollständiges Abkühlen sicherstellen

Versuchen Sie niemals, ein warmes oder heißes Quarzrohr zu reinigen. Die schnelle Temperaturänderung durch ein Lösungsmittel oder Tuch führt zu einem thermischen Schock, wodurch das Rohr sofort reißt. Lassen Sie den Ofen und das Rohr vollständig auf Raumtemperatur abkühlen.

Schritt 2: Sanfte mechanische Entfernung

Beginnen Sie bei losen Partikeln oder Ruß mit der am wenigsten aggressiven Methode. Verwenden Sie eine weiche Bürste mit langem Griff oder ein fusselfreies Tuch, um losen Schmutz vorsichtig abzuwischen oder wegzuschieben. Druckluft oder Stickstoff können ebenfalls wirksam sein.

Schritt 3: Reinigung mit milden Lösungsmitteln

Bei organischen Rückständen, Ölen oder Fingerabdrücken befeuchten Sie ein fusselfreies Tuch mit einem hochreinen Lösungsmittel wie Isopropanol (IPA) oder Aceton. Wischen Sie vorsichtig die Innenseite des Rohrs ab. Gießen Sie niemals Lösungsmittel direkt in das Rohr, es sei denn, dies ist Teil eines spezifischen, dokumentierten Verfahrens.

Schritt 4: Mit deionisiertem Wasser spülen

Nach der Verwendung eines Lösungsmittels ist es entscheidend, das Rohr gründlich mit deionisiertem (DI) Wasser zu spülen. Dies entfernt alle Lösungsmittelrückstände, die Ihren nächsten Prozess stören könnten.

Schritt 5: Vollständig trocknen

Das Rohr muss absolut trocken sein, bevor es erneut erhitzt wird. Eingeschlossene Feuchtigkeit kann zu Hochdruckdampf werden und eine erhebliche Sicherheitsgefahr darstellen. Lassen Sie es in einer sauberen Umgebung an der Luft trocknen oder verwenden Sie einen leichten Strom von trockenem Stickstoff.

Die wichtigsten Risiken und Fallstricke verstehen

Fehler bei der Reinigung sind die Hauptursache für den Ausfall von Quarzrohren. Sich der Risiken bewusst zu sein, ist entscheidend für die Verlängerung der Lebensdauer Ihrer Geräte.

Die Gefahr von Scheuermitteln

Verwenden Sie niemals scheuernde Materialien wie Stahlwolle, Scheuerpads oder abrasive Pulver. Kratzer auf der Quarzoberfläche wirken als Spannungskonzentratoren und erhöhen die Wahrscheinlichkeit eines Bruchs beim Erhitzen oder Abkühlen dramatisch.

Das Risiko des thermischen Schocks

Dies ist die häufigste Ursache für einen sofortigen Rohrausfall. Jede plötzliche, lokalisierte Temperaturänderung auf der Quarzoberfläche kann dazu führen, dass sie reißt. Gehen Sie immer vorsichtig mit dem Rohr um und stellen Sie gleichmäßige Temperaturänderungen sicher.

Wahl der falschen Chemikalien

Obwohl Quarz hoch inert ist, ist es anfällig für den Angriff durch bestimmte Chemikalien, insbesondere bei erhöhten Temperaturen. Flusssäure und heiße Phosphorsäure lösen es schnell auf, und starke Alkalien können Ätzungen verursachen. Halten Sie sich an zugelassene milde Lösungsmittel.

Übersehen der persönlichen Schutzausrüstung (PSA)

Tragen Sie immer eine geeignete Schutzbrille und Handschuhe. Lösungsmittel können brennbar und schädlich sein, und selbst ein abgekühltes Rohr kann scharfe Kanten haben, wenn es zuvor beschädigt wurde.

Die richtige Wahl für Ihr Ziel treffen

Ihre Reinigungsstrategie sollte auf die Art der Verunreinigung und Ihre betrieblichen Anforderungen zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Reinigung leichter organischer Rückstände liegt: Ein einfaches Abwischen mit Isopropanol auf einem fusselfreien Tuch, gefolgt von einem DI-Wasserspülung und gründlichem Trocknen, ist ausreichend.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von losem Staub oder Partikeln liegt: Beginnen Sie mit einer weichen Bürste oder einem sanften Strom aus trockenem, komprimiertem Stickstoff oder Luft, bevor Sie zu Lösungsmitteln übergehen.

- Wenn Sie es mit hartnäckigen anorganischen oder metallischen Filmen zu tun haben: Sie müssen die Dokumentation des Herstellers für erweiterte Reinigungsverfahren konsultieren, die verdünnte Säuren beinhalten können und extreme Vorsicht und Fachwissen erfordern.

Die richtige Wartung ist die Grundlage für einen sicheren und effektiven Betrieb jedes Hochtemperaturofens.

Zusammenfassungstabelle:

| Schritt | Schlüsselmaßnahme | Zweck |

|---|---|---|

| 1 | Vollständiges Abkühlen sicherstellen | Thermischen Schock und Rissbildung verhindern |

| 2 | Sanfte mechanische Entfernung | Lose Partikel ohne Abrieb entfernen |

| 3 | Reinigung mit milden Lösungsmitteln | Organische Rückstände und Öle sicher beseitigen |

| 4 | Mit deionisiertem Wasser spülen | Lösungsmittelrückstände zur Vermeidung von Kontaminationen entfernen |

| 5 | Vollständig trocknen | Dampfgefahren verhindern und Sicherheit gewährleisten |

Sichern Sie die Präzision und Sicherheit Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Durch Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit starker Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute für fachkundige Beratung und zuverlässige Ausrüstung, die Ihre Forschungsergebnisse verbessert!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität