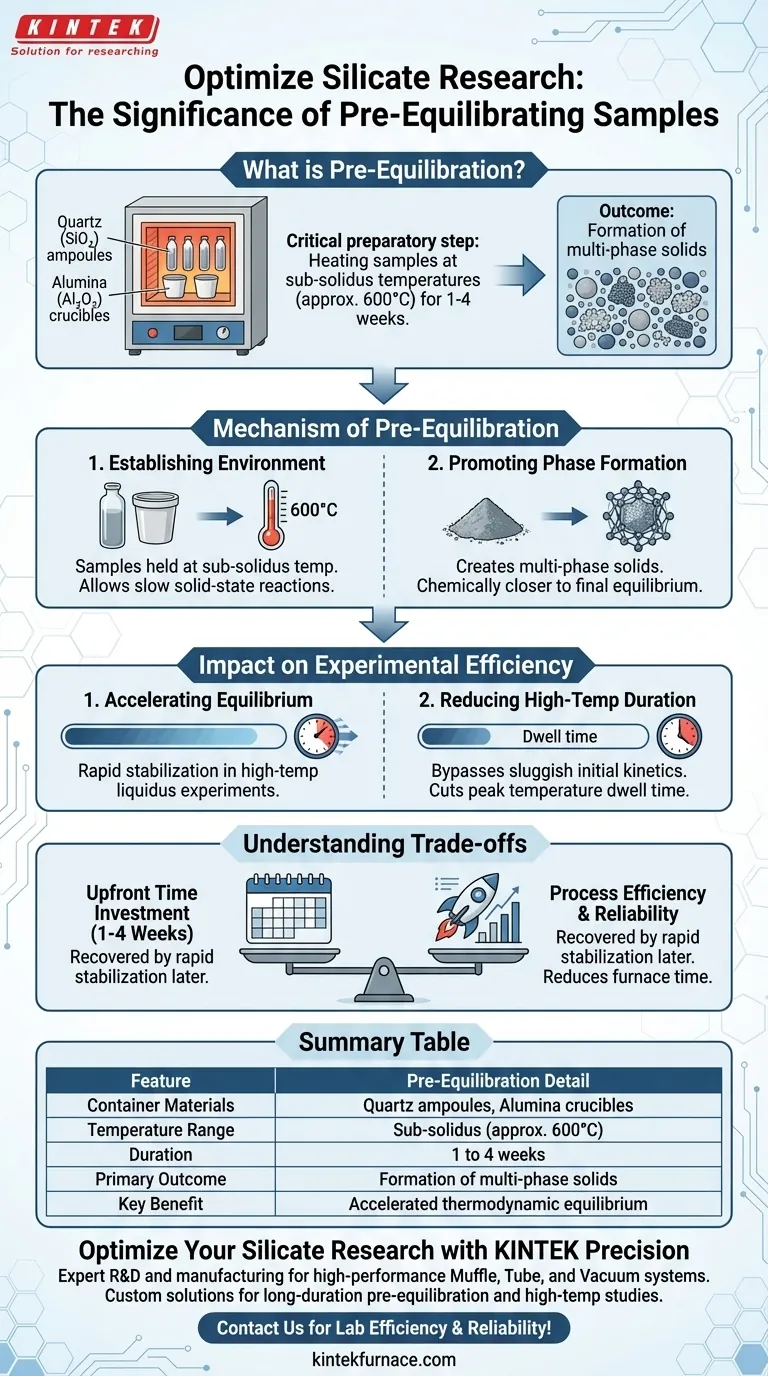

Die Voreichung von Proben dient als entscheidender Vorbereitungsschritt, der die Effizienz von Hochtemperatur-Silikatexperimenten optimiert. Durch das Erhitzen von Proben in Quarz- (SiO2) oder Aluminiumoxid- (Al2O3) Tiegeln bei subsoliden Temperaturen (ca. 600 °C) für eine Dauer von 1 bis 4 Wochen "primt" man das Material effektiv für nachfolgende Studien vor. Dieser Prozess ist unerlässlich, um sicherzustellen, dass spätere Hochtemperaturversuche reibungslos verlaufen und zuverlässige Ergebnisse liefern.

Die Voreichung fördert die Bildung von Mehrphasenfestkörpern, bevor die Probe höheren Temperaturen ausgesetzt wird. Diese anfängliche Investition reduziert die Zeit, die benötigt wird, um in späteren Liquidus-Experimenten das thermodynamische Gleichgewicht zu erreichen, erheblich und erhöht somit die allgemeine experimentelle Effizienz.

Der Mechanismus der Voreichung

Schaffung der Umgebung

Der Prozess beginnt damit, dass spezifische Probenzusammensetzungen in robuste Behälter, insbesondere Quarzampullen oder Aluminiumoxidtiegel, gegeben werden.

Diese Proben werden dann bei subsoliden Temperaturen, im Allgemeinen um 600 °C, gehalten.

Diese Umgebung ermöglicht es den Materialien, langsam zu reagieren, ohne zu schmelzen, ein Zustand, der als Festkörperreaktion bekannt ist.

Förderung der Phasenbildung

Das primäre chemische Ziel während dieser 1-4-wöchigen Periode ist die Bildung von Mehrphasenfestkörpern.

Anstatt ein Hochtemperatur-Experiment mit rohen, unreagierten Pulvern zu beginnen, erstellen Sie eine komplexe feste Mischung.

Dies stellt sicher, dass das Ausgangsmaterial chemisch näher am endgültigen Gleichgewichtszustand liegt, der für spätere Studien erforderlich ist.

Die Auswirkungen auf die experimentelle Effizienz

Beschleunigung des thermodynamischen Gleichgewichts

Der bedeutendste Vorteil dieser Methode ist das Zeitmanagement während kritischer experimenteller Phasen.

Wenn Sie diese voreichungten Proben schließlich Hochtemperatur-Liquidus-Experimenten unterziehen, erreichen sie das thermodynamische Gleichgewicht viel schneller.

Reduzierung der Hochtemperatur-Dauer

Das Erreichen des Gleichgewichts in Silikatschmelzen kann notorisch langsam sein, wenn man von Grund auf neu beginnt.

Durch die Voreichung umgehen Sie die anfänglich träge Reaktionskinetik, die mit rohen Ausgangsmaterialien verbunden ist.

Dies reduziert drastisch die Verweilzeit bei Spitzentemperaturen, um gültige Daten zu erhalten.

Verständnis der Kompromisse

Anfängliche Zeit vs. Prozesseffizienz

Die offensichtlichste Auswirkung dieser Methode ist die anfängliche Zeitinvestition.

Sie müssen 1 bis 4 Wochen für die Vorbereitung einplanen, bevor das "eigentliche" Hochtemperatur-Experiment beginnt.

Diese "verlorene" Zeit wird jedoch in der Regel durch die schnelle Stabilisierung der Probe während der komplexeren Liquidus-Phase wieder wettgemacht.

Ressourcenzuweisung

Die Verwendung von Quarz- oder Aluminiumoxidbehältern impliziert einen Bedarf an Materialien, die mit diesen spezifischen thermischen Bedingungen kompatibel sind.

Dies fügt zwar eine Vorbereitungsebene hinzu, verhindert aber die Ineffizienz, Hochtemperaturöfen über längere Zeiträume laufen zu lassen, nur um auf das Gleichgewicht zu warten.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob dieses Protokoll zu Ihrem experimentellen Design passt, berücksichtigen Sie Ihre Einschränkungen in Bezug auf Zeit und Genauigkeit.

- Wenn Ihr Hauptaugenmerk auf der gesamten Projekteffizienz liegt: Nehmen Sie die 1-4-wöchige Voreichungsphase in Kauf, um die teure und zeitaufwändige Dauer von Hochtemperaturversuchen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der experimentellen Zuverlässigkeit liegt: Verwenden Sie diese Methode, um sicherzustellen, dass Ihre Ausgangsmaterialien chemisch homogene Mehrphasenfestkörper sind, was das Risiko von Nicht-Gleichgewichtsergebnissen reduziert.

Durch die Investition von Zeit in die subsolide Voreichung tauschen Sie anfängliche Geduld gegen eine zuverlässige, hocheffiziente Datenerfassung später ein.

Zusammenfassungstabelle:

| Merkmal | Detail der Voreichung |

|---|---|

| Behältermaterialien | Quarz- (SiO2) Ampullen oder Aluminiumoxid- (Al2O3) Tiegel |

| Temperaturbereich | Subsolidus (ca. 600 °C) |

| Dauer | 1 bis 4 Wochen |

| Primäres Ergebnis | Bildung von Mehrphasenfestkörpern |

| Hauptvorteil | Beschleunigtes thermodynamisches Gleichgewicht in Liquidus-Experimenten |

Optimieren Sie Ihre Silikatforschung mit KINTEK Precision

Hochpräzise Silikatstudien erfordern zuverlässige thermische Umgebungen. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr- und Vakuumsysteme, die speziell für die langdauernde subsolide Voreichung und Hochtemperatur-Liquidus-Studien entwickelt wurden.

Ob Sie Standard-Aluminiumoxidtiegel oder vollständig anpassbare Ofensysteme für einzigartige Materialanforderungen benötigen, unser Team ist bereit, die spezifischen Bedürfnisse Ihres Labors zu unterstützen. Kontaktieren Sie uns noch heute, um die Effizienz und Datenzuverlässigkeit Ihres Labors zu verbessern!

Visuelle Anleitung

Referenzen

- Georgii Khartcyzov, Evgueni Jak. Integrated Experimental and Thermodynamic Modelling Study of Phase Equilibria in the PbO-AlO1.5-SiO2 System in Air. DOI: 10.1007/s12540-024-01878-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist die Verwendung eines Temperofens bei 350°C für drei Stunden notwendig? Gewährleistung von Glasstabilität und Klarheit

- Warum ist eine Heizung mit konstanter Temperatur für HfC-Vorläufer erforderlich? Master HfOC/SiOC-Verbundvorbehandlung

- Wie beeinflusst ein hochpräzises Temperaturregelsystem die Nanopartikelgröße? Master Catalyst Activation

- Was ist Sintern im Kontext des 3D-Drucks? Erschließen Sie dichte, funktionale Teile mit Präzision

- Wie beeinflusst ein präzises Kohlendioxid-Gasfluss-Regelsystem die Ausfällung von hochreinem Lithiumcarbonat?

- Warum ist ein präziser Stickstofffluss für AlN-Nanofasern entscheidend? Beherrschen von Hochleistungs-Nitridierungsergebnissen

- Welche Bedeutung hat ein Strömungsregelsystem für die Sicherheit bei der In-situ-Passivierung von U-6Nb-Pulvern?

- Welche Rolle spielt der Hochtemperatur-Kochschritt bei der Umwandlung von Reishülsenkieselsäure? Steigern Sie Ihre Extraktionsausbeuten