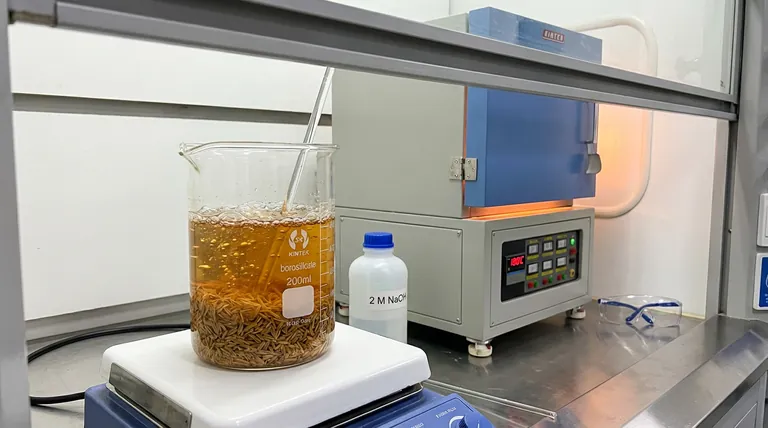

Der Hochtemperatur-Kochschritt ist der entscheidende chemische Auslöser für die Extraktion von Kieselsäure aus Reishülsen. Durch Erhitzen der Hülsen in einer 2 M Natriumhydroxidlösung initiieren Sie eine Reaktion, die die festen Kieselsäurekomponenten auflöst und in eine lösliche Natriumsilikatlösung umwandelt.

Die Kombination aus Hitze und hoher Alkalität erfüllt einen doppelten Zweck: Sie entfernt die organischen Ligninbarrieren und treibt die chemische Umwandlung von landwirtschaftlichen Abfällen in eine nutzbare industrielle Flüssigkeit voran.

Die Mechanik der Extraktion

Aufbrechen der Schutzschicht

Reishülsen sind von Natur aus widerstandsfähige Strukturen. Um die darin enthaltene Kieselsäure zugänglich zu machen, müssen Sie zuerst ihre äußeren Abwehrmechanismen überwinden.

Der Hochtemperatur-Kochprozess schafft eine stark alkalische Umgebung. Diese Umgebung baut aggressiv die schützende Ligninschicht ab, die die Struktur der Hülse zusammenhält.

Durch das Aufbrechen dieser organischen Barriere wird die darunter liegende Kieselsäure den chemischen Reaktanten ausgesetzt.

Die chemische Umwandlung

Sobald die Ligninbarriere durchbrochen ist, beginnt die eigentliche chemische Reaktion.

Die Kieselsäurekomponenten in der Hülse reagieren direkt mit der Lauge (Natriumhydroxid). Diese Reaktion wandelt die Kieselsäure von einem festen, unlöslichen Zustand in lösliches Natriumsilikat um.

Diese Phase ist der entscheidende Moment, in dem das Material von festem landwirtschaftlichem Abfall zu einem flüssigen industriellen Vorprodukt wird.

Verständnis der Kompromisse

Zeit- und Energiebedarf

Die primäre Referenz besagt, dass dieser Prozess ein „verlängertes Erhitzen“ erfordert.

Obwohl wirksam, deutet dies darauf hin, dass der Prozess energieintensiv ist. Sie können die Auflösung nicht überstürzen; die Lösung muss lange genug auf Temperatur gehalten werden, damit das Lignin vollständig abgebaut wird und die Kieselsäure sich vollständig auflöst.

Konzentrationsabhängigkeit

Der Prozess beruht speziell auf einer 2 M Natriumhydroxidlösung.

Wenn die Konzentration zu niedrig ist, dringt die Lösung möglicherweise nicht effektiv in die Ligninschicht ein. Dies würde dazu führen, dass Kieselsäure in der festen Hülse eingeschlossen bleibt, was zu einer geringen Ausbeute an Natriumsilikat führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effizienz Ihres Extraktionsprozesses zu maximieren, sollten Sie die folgenden Schlüsselfaktoren berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Ausbeute liegt: Stellen Sie sicher, dass die Kochdauer ausreicht, um die Ligninschicht vollständig abzubauen, da teilweise verarbeitete Hülsen wertvolle Kieselsäure zurückhalten.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Überwachen Sie streng die Natriumhydroxidkonzentration bei 2 M, da Schwankungen hier die Lösungskraft der Lösung direkt verändern.

Die Beherrschung der Variablen Zeit im Verhältnis zur Alkalität ist der Schlüssel zur effizienten Produktion von Natriumsilikat.

Zusammenfassungstabelle:

| Prozessvariable | Rolle / Funktion | Schlüsselauswirkung |

|---|---|---|

| Hochtemperatur-Kochen | Chemischer Auslöser | Beschleunigt den Ligninabbau und die Kieselsäureauflösung |

| 2 M Natriumhydroxid | Alkalischer Reaktant | Wandelt feste Kieselsäure in lösliches Natriumsilikat um |

| Verlängerte Dauer | Kinetische Anforderung | Gewährleistet vollständiges Eindringen in widerstandsfähige Hülsenstrukturen |

| Ligninabbau | Barriereentfernung | Setzt die darunter liegende Kieselsäure der chemischen Lösung aus |

Präzisionslösungen für Ihre Extraktionsforschung

Konsistenz bei der Umwandlung von Agrarresten erfordert absolute Kontrolle über Temperatur und chemische Kinetik. KINTEK bietet die Hochleistungs-Laborausrüstung, die zur Beherrschung dieser Variablen erforderlich ist.

Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle für Ihre spezifischen Laboranforderungen bei hohen Temperaturen anpassbar sind. Egal, ob Sie die Produktion von Natriumsilikat hochskalieren oder Ligninabbauprotokolle verfeinern, unsere Öfen liefern die gleichmäßige Erwärmung, die für hohe Ausbeuten unerlässlich ist.

Kontaktieren Sie KINTEK noch heute, um Ihren Extraktionsworkflow zu optimieren!

Referenzen

- Shengwang Yuan, Yunhai Ma. A Comparative Study on Rice Husk, as Agricultural Waste, in the Production of Silica Nanoparticles via Different Methods. DOI: 10.3390/ma17061271

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Bedeutung des NaH2PO2-Layouts bei der V-Ni3S2/NF-Phosphorisierung: Gewährleistung einer gleichmäßigen 3D-Dotierung

- Welche Eigenschaften zeichnen ein ideales Abschreckmedium aus? Optimale Härte und Sicherheit bei der Wärmebehandlung erreichen

- Warum ist eine hohe Reinheit der Rohmaterialien für die Forschung an Magnesiumlegierungen unerlässlich? Gewährleistung präziser thermodynamischer Datenqualität

- Warum werden spezifische Heizimpulse angewendet, wenn Oberflächenschwingungen von geschmolzenem Metall überwacht werden? Entschlüsseln Sie Materialeinblicke

- Warum ist ein Vakuumtrockenschrank für die Probenvorbehandlung bei Jodgas-Absorptionsversuchen notwendig?

- Was sind die Hauptfunktionen des hochreinen Stickstoffstroms bei der Kohlenstoffpyrolyse? Optimierung von Reinheit und Porenstruktur

- Wie unterstützen digitale technische Zusammenfassungen die wissenschaftliche Gemeinschaft? Einblicke in Hochtemperaturöfen für Labore

- Warum ist es notwendig, die Form für die Legierung Mg-8Li-3Al-0.3Si vorzuheizen? Maximale Gussintegrität freischalten