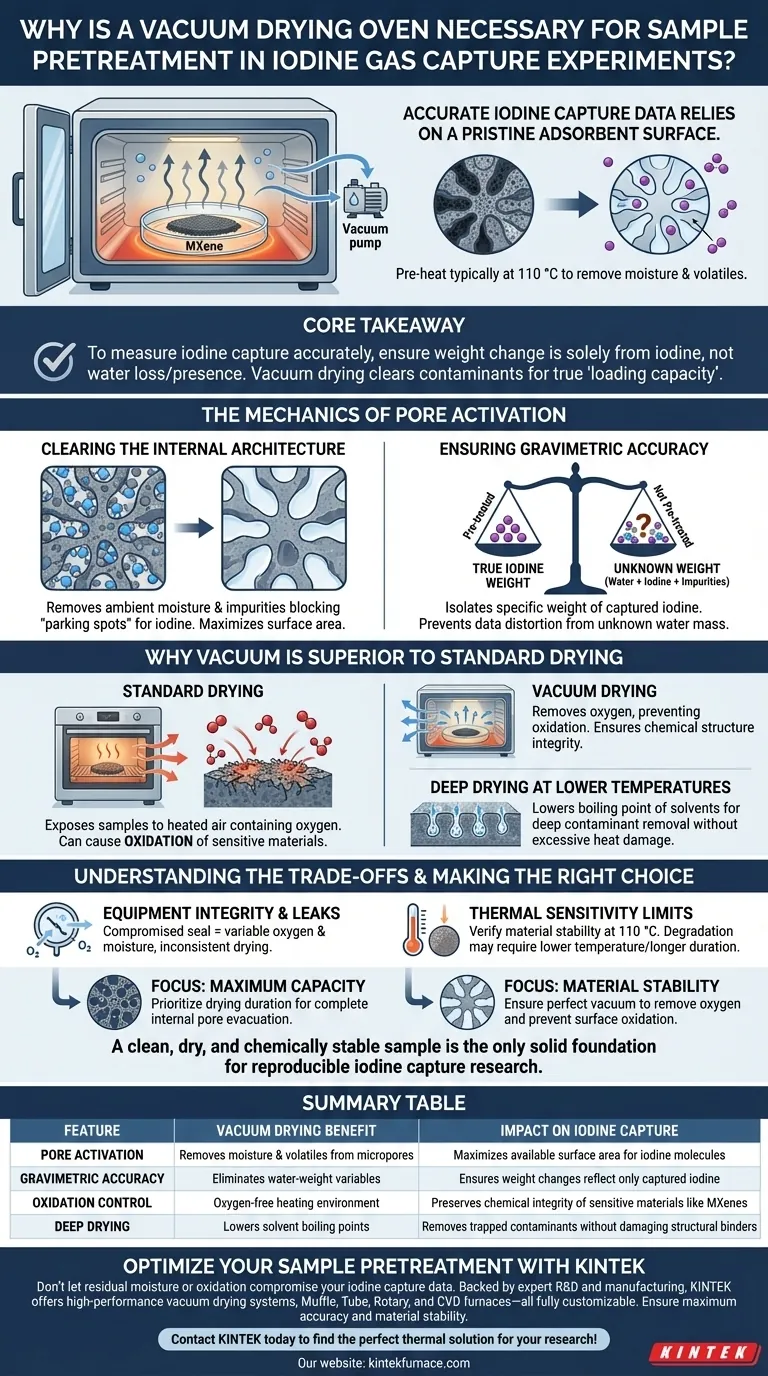

Genaue Daten zur Jodabscheidung hängen von einer makellosen Adsorbentenoberfläche ab. Ein Vakuumtrockenschrank ist notwendig, um Proben (typischerweise bei 110 °C) vorzuheizen, um Restfeuchtigkeit und flüchtige Verunreinigungen, die physikalisch in den inneren Poren von Materialien wie MXen adsorbiert sind, rigoros zu entfernen. Dieser Schritt "setzt" das Material effektiv zurück, stellt sicher, dass die Poren für die Abscheidung offen sind, und eliminiert das Gewicht von Wasser, das sonst die Berechnung der statischen Jodbeladungskapazität verzerren würde.

Kernbotschaft Um die Jodabscheidung genau zu messen, müssen Sie sicherstellen, dass die Gewichtsänderung des Materials ausschließlich durch Jod verursacht wird und nicht durch den Verlust oder die Anwesenheit von Wasser. Die Vakuumtrocknung reinigt die innere Porenstruktur von Verunreinigungen und garantiert, dass die "Beladungskapazität" die tatsächliche Leistung des Materials widerspiegelt.

Die Mechanik der Porenaktivierung

Reinigung der inneren Architektur

Adsorbentenmaterialien wie MXene sind auf komplexe innere Porenstrukturen angewiesen, um Gase einzufangen. Diese Mikroporen wirken jedoch oft als Fallen für Umgebungsfeuchtigkeit und flüchtige Verunreinigungen.

Wenn diese Verunreinigungen verbleiben, blockieren sie physisch die "Parkplätze", auf denen Jodmoleküle sitzen sollen. Die Vakuumtrocknung evakuiert diese Poren effektiv und maximiert die für den Versuch verfügbare Oberfläche.

Gewährleistung der gravimetrischen Genauigkeit

Die "statische Jodbeladungskapazität" wird typischerweise anhand der Gewichtsänderung berechnet.

Wenn eine Probe nicht vorbehandelt wird, enthält sie eine unbekannte Masse an Wasser. Während des Versuchs kann dieses Wasser verdunsten, während Jod adsorbiert wird, oder es kann verbleiben und als Teil des Grundgewichts der Probe gezählt werden. Beide Szenarien machen es unmöglich, das spezifische Gewicht des abgeschiedenen Jods zu isolieren, was die Daten ungültig macht.

Warum Vakuum besser ist als Standardtrocknung

Verhinderung von Materialoxidation

Während das Hauptziel die Feuchtigkeitsentfernung ist, spielt die Methode eine Rolle. Standardtrockenschränke setzen Proben erhitzter Luft aus, die Sauerstoff enthält.

Eine Vakuumumgebung entfernt Sauerstoff aus der Kammer. Dies ist entscheidend, um die Oxidation empfindlicher Materialien (wie MXene oder spezifische Elektrodenkomponenten) zu verhindern, die sich beim Erhitzen an der Luft zersetzen könnten. Es stellt sicher, dass die chemische Struktur des Adsorbens vor Beginn des Versuchs intakt bleibt.

Tiefentrocknung bei niedrigeren Temperaturen

Die Vakuumtrocknung senkt den Druck in der Kammer, was folglich den Siedepunkt von Lösungsmitteln und Feuchtigkeit senkt.

Dies ermöglicht eine "Tiefentrocknung" – die Entfernung hartnäckiger Lösungsmittel, die tief in Mikroporen eingeschlossen sind – ohne übermäßige Temperaturen zu benötigen, die das Bindemittel oder das Gerüst des Materials beschädigen könnten. Es verhindert das Phänomen der "Oberflächenverhärtung", bei dem eine schnelle Oberflächenverdampfung Feuchtigkeit im Kern der Probe einschließt.

Verständnis der Kompromisse

Geräteintegrität und Leckagen

Die Wirksamkeit dieses Prozesses hängt vollständig von der Qualität der Vakuumdichtung ab. Eine beschädigte Dichtung führt eine variable Menge an Sauerstoff und Feuchtigkeit zurück in die Kammer, was zu inkonsistenter Trocknung und unerwarteter Oxidation führen kann und den Zweck der Vorbehandlung zunichtemacht.

Grenzen der thermischen Empfindlichkeit

Obwohl die Vakuumtrocknung den Siedepunkt von Wasser senkt, sieht das Standardprotokoll oft 110 °C vor. Sie müssen überprüfen, ob Ihr spezifisches Adsorbentenmaterial bei dieser Temperatur thermisch stabil ist. Wenn sich das Material bei 110 °C zersetzt, kann das Vakuum allein die Probe nicht retten, und es kann eine niedrigere Temperatur mit längerer Dauer erforderlich sein.

Die richtige Wahl für Ihren Versuch treffen

Um sicherzustellen, dass Ihre Daten zur Jodabscheidung reproduzierbar und gültig sind, berücksichtigen Sie Ihre spezifischen experimentellen Ziele:

- Wenn Ihr Hauptaugenmerk auf der maximalen Kapazität liegt: Priorisieren Sie die Dauer der Trocknungsphase, um sicherzustellen, dass die tiefen inneren Poren vollständig von Feuchtigkeit befreit sind.

- Wenn Ihr Hauptaugenmerk auf der Materialstabilität liegt: Stellen Sie sicher, dass die Vakuumpumpe einwandfrei funktioniert, um Sauerstoff zu entfernen und Oberflächenoxidation zu verhindern, die die chemische Reaktivität des Materials verändern könnte.

Eine saubere, trockene und chemisch stabile Probe ist die einzige solide Grundlage für reproduzierbare Forschungsarbeiten zur Jodabscheidung.

Zusammenfassungstabelle:

| Merkmal | Vorteil der Vakuumtrocknung | Auswirkung auf die Jodabscheidung |

|---|---|---|

| Porenaktivierung | Entfernt Feuchtigkeit & flüchtige Stoffe aus Mikroporen | Maximiert die verfügbare Oberfläche für Jodmoleküle |

| Gravimetrische Genauigkeit | Eliminiert Variablen des Wassergewichts | Stellt sicher, dass Gewichtsänderungen nur abgeschiedenes Jod widerspiegeln |

| Oxidationskontrolle | Sauerstofffreies Heizumfeld | Bewahrt die chemische Integrität empfindlicher Materialien wie MXene |

| Tiefentrocknung | Senkt die Siedepunkte von Lösungsmitteln | Entfernt eingeschlossene Verunreinigungen, ohne strukturelle Bindemittel zu beschädigen |

Optimieren Sie Ihre Probenvorbehandlung mit KINTEK

Lassen Sie nicht zu, dass Restfeuchtigkeit oder Oxidation Ihre Daten zur Jodabscheidung beeinträchtigen. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumtrockenschränke, Muffel-, Rohr-, Rotations- und CVD-Öfen – alle vollständig anpassbar, um die einzigartigen Hochtemperaturanforderungen Ihres Labors zu erfüllen. Sorgen Sie für maximale Genauigkeit und Materialstabilität bei jedem Versuch.

Kontaktieren Sie KINTEK noch heute, um die perfekte thermische Lösung für Ihre Forschung zu finden!

Visuelle Anleitung

Referenzen

- Karamullah Eisawi, Michael Naguib. Nanohybrid of Silver‐MXene: A Promising Sorbent for Iodine Gas Capture from Nuclear Waste. DOI: 10.1002/admi.202500011

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum wird Argongas gegenüber anderen Inertgasen bevorzugt? Entdecken Sie sein optimales Gleichgewicht für den industriellen Einsatz

- Welche Mechanismen erzeugen Wärme beim Induktionserwärmen? Entdecken Sie die Wissenschaft der effizienten Materialbearbeitung

- Welche experimentellen Bedingungen bietet ein Hochtemperatur-Festbettreaktor mit kontinuierlichem Durchfluss für Zn-Cr-Katalysatoren?

- Wie werden Ausdehnungsausgleichsvorrichtungen in Hochtemperatursimulationen modelliert? Erhöhen Sie die Genauigkeit mit der Modellierung der Selbstkompensation

- Warum ist Hochtemperaturstabilität für Cu2O-Substrate wichtig? Gewährleistung einer langfristigen elektrokatalytischen Effizienz

- Welche Vorteile bietet ein Vakuumtrockenschrank? Überlegene chemische Stabilität & effiziente Dehydrierung

- Warum wird Magnesiumhydrid (MgH2) für die SiOx-Vormagnesiierung bevorzugt? Optimierung der thermischen Kontrolle und Batteriestabilität

- Wie bietet ein Handschuhkasten eine Umgebungssteuerung für Mn2AlB2-Vorläufer? Schutz der Materialreinheit & Reaktionsgenauigkeit